前言

CAE模流分析已經有幾十年的歷史,從薄殼(Shell)2.5D 的分析到目前的全3D實體分析,CAE模流分析在塑膠 射出模具設計開發的工作上一直扮演舉足輕重的角色。 CAE因為牽涉到計算流體力學、材料科學、加工製程等 較高深的背景知識,除了進行CAE分析之外,還涉及到 CAE結果的判讀,所以一直以來CAE的工作多是由大 學生、研究生,甚至是博士班畢業生來負責,這樣高知 識水平又高學歷的工作,還需要搭配多年現場實務的經 驗才能表現的得心應手。

技術發展與人才培育問題

然而CAE模流分析在技術發展與人才培養上,卻也遇到 了一些困難與障礙,論述如下: 人才流失影響公司技術成長 在工廠裡面,CAE人才需要經過多年培養,但常因職務異動或企業間競爭造成人才的流失,連帶著把CAE的技術與經驗都帶走,這不只是人才流失的問題,甚至也可 能導致公司的技術能力成長因出現斷層而停滯,而這樣的問題一直以來都是企業心中的痛。因此,應該怎麼 做,才能將把人才的技術與經驗轉變成公司的價值並 不斷成長呢?而這也是筆者一直在思考的問題。

分析軟體的限制使分析結果難以普及 CAE人才的培育不易,一部份的原因應該與CAE軟體的發行方式有關。過去一直以來,CAE模流分析一 直都是CAE工程師的工作,而CAE軟體的發佈普遍都是桌上電腦的應用程式 (desktop application);所 以CAE工程師的工作就是使用桌上電腦的CAE應用 程式(像是Moldex3D)進行模流分析的模擬工作, 當模流分析結束後,工程師一樣會在CAE應用程式中 檢視各項CAE分析的結果。

一般來說CAE應用程式的操作需要經過基本的教育 訓練才會使用,另外應用程式都需要取得授權才可以 啟用,因為這些原因造成CAE應用程式的使用沒辦 法非常普及使用(就好比一位射出現場的工程師通常他不會在現場拿出NB開啟Moldex3D檢視模流分析 的結果)。通常CAE工程師會將模流分析的結果用 PowerPoint製作報告,將該寫的文字資訊、該貼的圖 表曲線、該顯示的分析結果與動畫(還需要搭配需要 的角度)等都整理在PowerPoint上,當CAE工程師 需要與其他相關人員討論分析結果時,便以這份PPT 與大家進行討論,而這是目前最普遍分享CAE結果的 作法。因為這樣的限制,間接造成CAE的分析結果難 以普及到CAE工程師上下游的相關人員,而這也在無 形中降低了CAE的價值。

如何保留設計經驗以提升企業價值 另外一個我一直在思考的問題是關於公司/工廠的價 值,塑膠射出產業一直以來都被當作是傳統製造的產 業(當然傳統產業中也是有高附加價值/高毛利的公 司),傳統製造業給大家的印象就是公司是靠生產製 造賺錢的,所以公司的資產是射出機與模具,射出機、 其他輔具設備與模具的價值決定了公司的價值(當然 還有企業的品牌價值)。若有一天,塑膠射出產業可 以把模具開發設計的經驗值也變成公司的價值,好比 一間公司若保有成千上萬套模具的開發經驗及記錄, 那麼這間公司企業的資產價值是否也會因會這些經驗 技術的紀錄而提高呢?若果真是這樣,這些紀錄又會 是以什麼樣的方式呈現呢?

解決問題的方案──iSLM

針對前面提到的三大問題,我一直思考如何透過不一 樣的軟體服務,提升塑膠射出相關企業的核心價值。 在經過幾年的努力之後,也漸漸有了一些成果,這個 成果就是由科盛科技(Moldex3D)發展的iSLM系統, 以下簡單說明怎麼樣透過iSLM來提升塑膠射出相關 企業的核心競爭力。

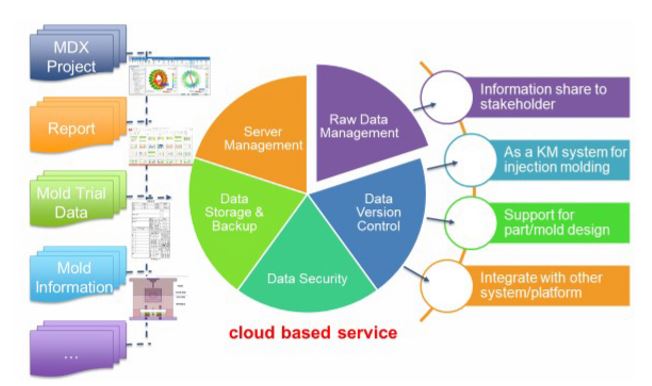

系統介紹 iSLM是個雲端的服務系統平臺,這個雲端的主機一 般是建置在公司企業內部的私有雲,使用者只需要透 過瀏覽器(例如 Chrome 或 Microsoft Edge)就可 以開啟雲端服務平臺的頁面。我們可以把它想像成是 一個射出成型模具設計的數據管理平臺(DMP, Data Management Platform),這個數據管理平臺可以容 納各種不同的模具設計資訊,包含模具設計相關的文 件檔案、使用的材料數據表 (material data sheet)、 Moldex3D的分析專案、現場試模條件及成型狀況等 訊息。

這些訊息進入系統之後,系統就會擁有所有的相關資 訊,這些資訊經過不同的排列組合、相互比較並進行 彙整後,將可以提供給有需要的模具設計人員、現場 製程人員等,針對不同需求給出不同整合資訊。另外,因為所有的資訊都已經收集在一個資料庫(database) 了,所以只要做好一個資料庫的備份,就相當於把所 有模具設計相關的資訊都備份完畢,十分有效率。

案例分享

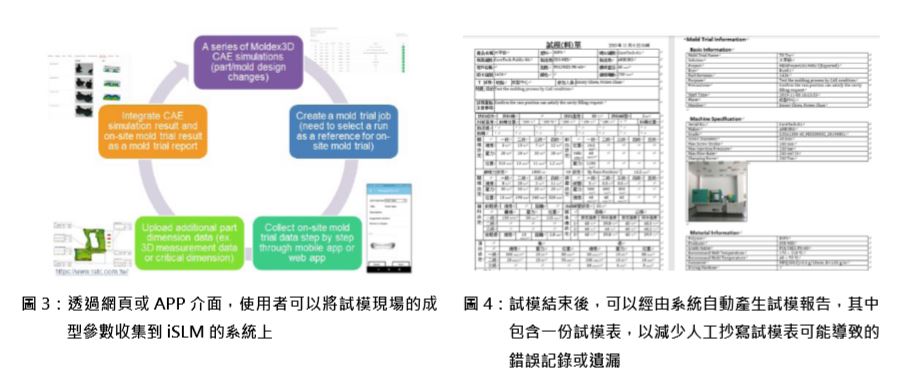

以科盛公司為例,雖然我們是軟體公司,但是過去內 部在管理這些模流分析專案時,也常會遇到問題。在 過去,累積至今多達數千個專案的歷史經驗都只保存 在工程師的電腦硬碟或備份硬碟中,每當有需要搜尋 過去的歷史專案時,都是一項艱難的大工程,甚至只 能靠工程師或主管的記憶,想出哪些專案可以拿來參 考,但要開始找文件檔案時,可能又會因為人員異動、 時間過久或檔案毀損等各種原因,造成檔案遺失。我 們認為這些專案不應該只是做完分析報告就結束,應 該把這些專案變成智慧,甚至是公司的資產永遠保 留在公司裡面,因此我們整理出全部還找的到的專 案,並且上傳到iSLM系統中。在iSLM系統中,每套 模具設計會有一個”solution”,如果系統中保存有 1000 套的模具設計就會有 1000 個”solution”,且 每套模具都會有一個模具編號,以列表的方式呈現, 並同時顯示出產品的縮小圖供作參考,方便使用者知 道”solution”代表的模具。同時,使用者也可以透 過iSLM的知識管理模塊,自行設定條件及過濾器,在成千上萬筆資料中快速篩選出與新模具設計類似的 模具資料,作為設計之參考,並找出現場試模時,可 能會遭遇的成型缺陷與對應的解決方法。另外,iSLM 也提供收集試模現場成型參數的工具,使用者可以直 接透過Web or App介面,將試模現場的成型參數收 集到iSLM的系統上,試模結束後還可以自動產生試 模報告,其中包含一份試模表。透過系統自動產出現 場的試模表,以避免人工抄寫可能導致的錯誤記錄或 遺漏。

結語

當擁有成千上萬筆模具設計紀錄後,檔案的保存以及 如何快速有效的從中找到適合參考的模具設計就會變 得十分困難,透過由科盛科技研發出的iSLM平臺, 除可以完整收集射出成型模具設計的資料數據,並將 過去每套模具的單點資料串連成為完整的網狀資訊, 以方便使用者查詢外;未來甚至可以進一步的透過機 器學習的方式將這些系統中累積的模具設計大數據, 衍生成為設計的引導系統,縮短新一代產品的開發週 期,並發展出企業特有的創新應用,創造出不同的企 業價值。■