1、序言 在塑料工業界中,使用於各種部件的高性能材料的高附 加值的成形品已在增加。高性能材料由於高剛性和高耐 熱性而通常具有高粘度。對於薄壁產品和精密產品的成 形而言有使用這種高粘度材料的需求,因此為了滿足市 場需求而開發了LP系列高速高壓成型機。 因此,在本文中,我們介紹了使用可以應對高粘度樹脂 的GL30-LP的高速高壓成形的實例。 (圖1)

2、GL30-LP 的特長 2-1射出・可塑化裝置 我公司採用被稱為V-LINE®的獨自的射出・可塑化 裝置分離方式的螺桿預塑機構。由於螺桿在可塑化部固 定的位置旋轉,因此從料斗口供應的樹脂總是受到恆定 的熱履歴並熔化,熔融樹脂狀態穩定並且在計量時樹脂 密度是不變的。一方面、射出部是沒有止逆環的柱塞機 構、而螺桿僅前進微小距離就可以防止逆流、從射出初 期不但就沒有回流、同時確保每次充填量一定。另外, 由於柱塞和樹脂的挙動一致,因此可以獲得穩定的再現性。

2-2 射出控制 在我們公司,標準注塑機配備了LSV(線性伺服閥)射 出控制裝置。 LSV裝置是操作柱塞的驅動源,並且是直

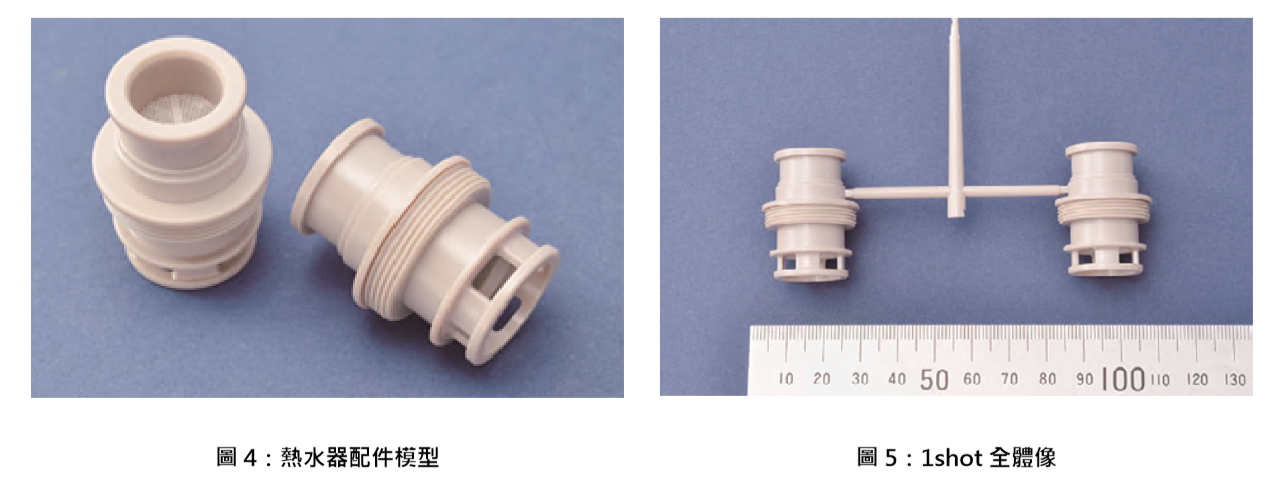

接影響注射衝程性能的最重要部位。 LSV由一個線性 伺服馬達來驅動,可快速移動閥芯,控製作動油的流 量,調節射出時的速度和壓力。 LSV的射出特性為、 最大射出速度 500mm/s、應答時間 20m/s、射出加 速度2.5G。相比其他公司的電動機,是具有更快速應 答性及射出控制的裝置。 (※柱塞直徑16mm仕様)

裝載這種高精度的LSV成形機、在開發新的高付加價 値的成形品時、由於以下等的市場需求,①更加地敏 捷加速可以使流動長延長、②通過更敏捷地停止來降 低殘留應力從而減少翹曲量、③正確地加減速跟踪使 成形品品質向上、為此我們開發了LP系列。

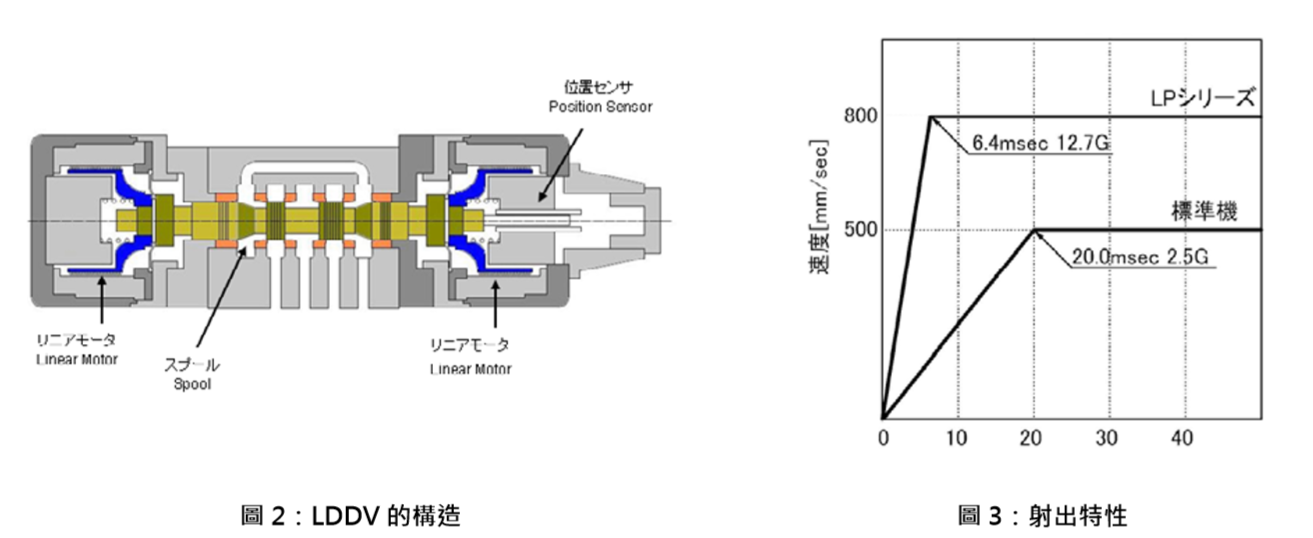

LP系列配備LDDV(線性直接雙馬達閥)射出控制裝 置。 LDDV的特徵是安裝了兩個驅動閥芯的線性伺服馬達。如圖2所示。通過安裝兩個線性伺服馬達可以 使閥芯的驅動力增長2倍,可以控制瞬間的大流量作 動油。此外,LDDV直接連接到射出機構、閥的閥芯 動作可以使多歧管裝配件內的油壓壓力直接伝送到柱 塞、實現了業界最高水平的最大射出速度800mm/s、 應答時間6.4m/ s、射出加速度12.7G。圖3所示是超 高應答的射出特性的展示。 (※GL30-LP 柱塞直徑 16mm仕様)

LDDV射出控制裝置的裝載、可以大大提高敏捷加速, 急停,加減速的精確跟踪,即使對於高粘度材料也可 以進行高速高壓成形。

3、成形事例 3-1PEEK樹脂 在高附加值成形中,作為被使用的高功能材料的代 表,PEEK是一種高粘度材料。這次,我們使用PEEK 作為成形材料。超級工程塑料PEEK(聚醚醚酮)具 有非常高的耐熱性,耐機械強度,衝擊,拉伸,蠕變, 疲勞,耐磨和耐化學性特性。使用用途通常為需要 強度和耐熱性的汽車零件,飛機零件,電子零件,或 者是植入性醫療零件等高附加值的精密零件。高粘度 PEEK對於高度精細形狀的成形難度較高。

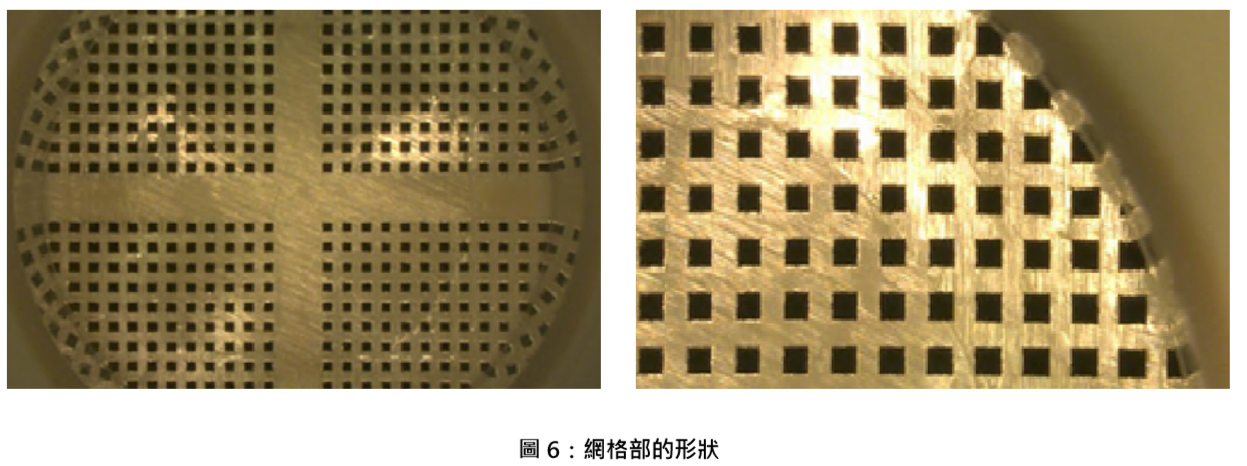

3-2成形模型的形狀 這次,要介紹的成形品是在IPF2017出展・示範的熱 水器配件模型。如圖4和圖5所示,接頭是網狀整體 型,其中存在厚壁部分和薄壁部分。模具的最大厚度 在螺紋部分為7.0mm,最小厚度為網格部分、厚度 為0.2mm。因為壁厚差非常大且螺紋部分的轉印性 要求高,需要設定多段射出成形條件。網格部分的線 徑為 0.2 毫米,線間距 0.25mm,網格厚度 0.2mm, 網格尺寸為#50的正方形格子的形狀。網格部分為 0.2mm,因為流動路徑窄且面積大,填充困難。因此 需要高壓成型,相應地一部分就容易產生毛邊。(圖6)

產品的形狀具有螺旋形狀和凹凸形狀等不規則部分, 在兩個方向通過滑塊形成2板模具的產品結構。

3-3成形的流程 ①在通過澆口之後,熔融樹脂開始從產品的壁厚部分 填充,推進到不規則厚度的凹凸形狀並向壁薄部分流 動。此後,填充到達最終網格部分的流動過程(圖7)

②產品形狀既有壁厚的部分而且也有最終部分難以填 充的細網狀。由於擔心包括流道在內的整個流路的凝 固,所以即使是壁厚的部分,也需要在邊確認產品的外觀狀態同時,在不會引起不良的限界內進行高速填 充。

③從流道部分到產品壁厚部分,使用150毫米/秒的 中速填充速度是獲得良好產品的高速填充的極限值, 如果設置為150毫米/秒以上,就會發生諸如燃燒缺 陷和PL表面上的毛邊之類的成形不良。

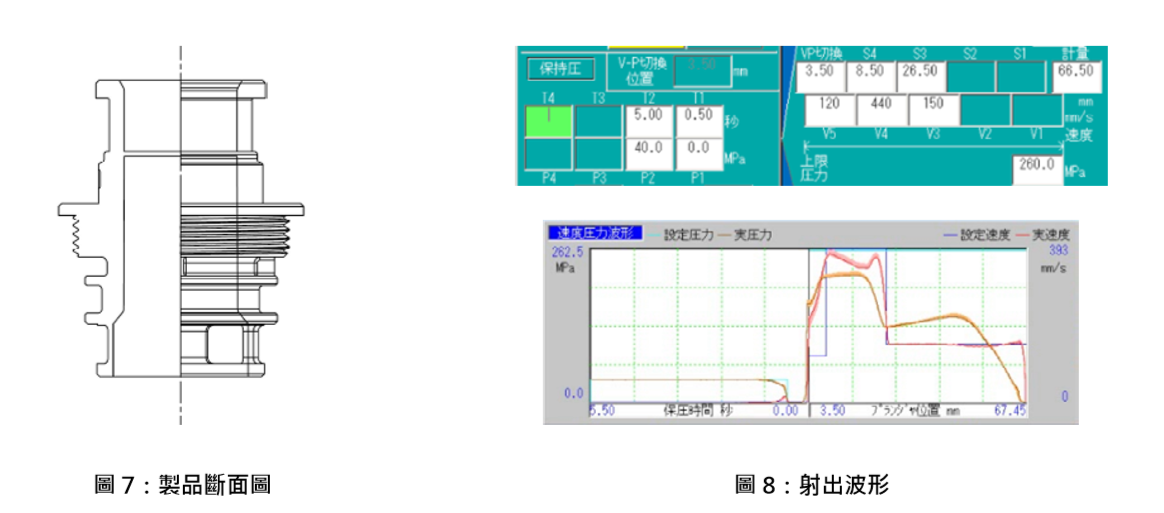

④製品壁厚部分在中速填充後、到最終填充的網格部 分、在流動層固化前需要高速填充完成。已經填充完 了的壁厚部分,表+面層開始固化、確認射出壓力即 使上升而PL面也不會發生毛邊後,對如何隨著完成 網格的填充,也要防止外觀發生不良的對策進行了摸 索。結果是440mm/s的高速填充為最適條件。像這 樣的在變更為高速填充的時機、需要瞬時上升的高應 答控制,這是進行薄壁網格部分填充的重要關鍵點。 (圖8)

⑤在最終的填充工程中,為了防止射出壓力的急劇上 升造成毛邊,有必要在填充完成瞬時前立即減速,通 過減速降低填充壓力。此時,如果射出控制的響應性 慢或重複的再現性變化,則會成為毛邊和充填不足等 不良発生的隨機不穩定因素,因此控制精度很重要。

⑥壓鎖模機構採用的是直線性,壓模力分佈均勻性和 再現性都非常優秀的直壓鎖模方式。其特點在於通過 中心滾珠絲槓驅動和不借助哥林柱的LM導軌來支撐 可動模板,以此來確保模具打開和關閉操作的平行 性。而且鎖模缸和LM導軌的可動模板支撐件的位置 保持著長距離,因此可以提高模板的平直度。

由於它沒有哥林柱支撐機構,所以可動壓板的姿態不 受到哥林柱的撓曲影響,也就可以獲得重複再現性良 好的高鎖模精度。利用這種鎖模機構,可以得到網格 部分的可轉印性以及沒有毛邊的網格部分。通過這些 工藝,我們能夠實際演示滿足極細網格熱水器的模製 接頭的品質穩定狀態的成型。

4、總結 我們相信,通過這次介紹的成形實例,使用高粘度成 形材料且搭載有超高應答的射出控制的機種進行成 型,可以作為新的製造提案來考慮。在敏銳地掌握市 場需求的同時,一邊繼續掌握技術的創新及進化,一 邊在今後繼續追求更先進的射出成形技術,並致力於 成為一家始終支持尖端技術的成形機製造商。