提高隨形冷卻水路的設計技術-6

接續12月刊內容

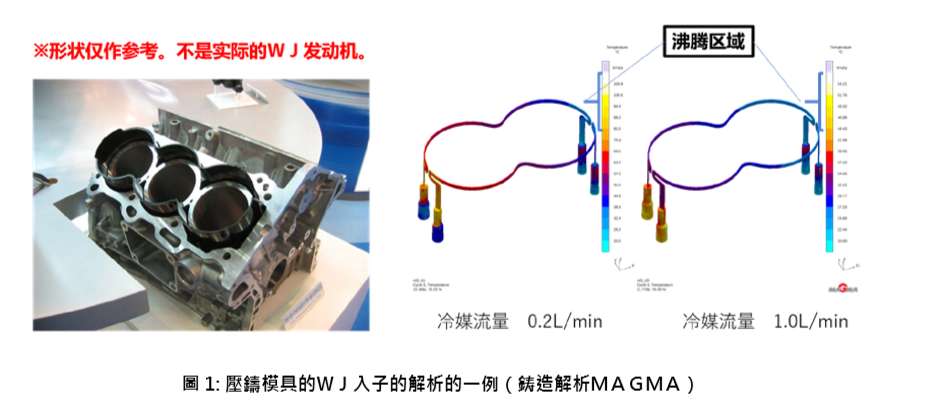

我們設計過大量的隨形水路案例,然而設計的案例越多 反而讓我們覺得需要認知的東西也更多,也經常會使我 們對隨形水路作出新的認識。比如以下這個發動機壓鑄 模具的案例,它使我們面臨到我們以往卓有成效的串聯 隨形水路(Streamline)完全無法發揮效果的狀況。由 於壓鑄模具比塑料模具的熱量要多3~4倍,串聯水路時 從IN進去的冷卻水在從OUT出來前就已經沸騰,不要 說冷卻效果了,連水流量都無法保證,完全無法實現冷 卻效果。此案例中模具入子的受熱量非常大,因此可以 作為分析壓鑄模具隨形水路的典型案例,非常有參考價 值。

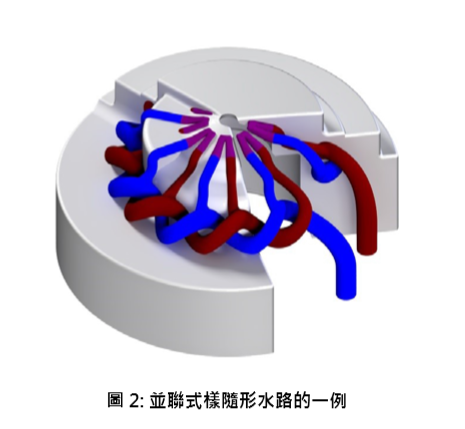

(圖1)是此WJ發動機壓鑄模具內的串聯隨形水路樣式。 通過壓鑄解析軟件MAGMA(德國)解析出來的結果為, 不論流量 0.2L 還是 1.0L/min 時,到 OUT 附近時就已經 接近沸點溫度。我們將流量設定為2.0L/min作了實際 試模,然而面對630°C的高溫鋁合金時也完全沒有冷 卻作用。 從此例中我們認識到在壓鑄模具中,隨形水路如果不用 並聯方式的話是無法對應的。 最終我們設計的版本為如(圖2)所示的並聯隨形水路 (Parallel)。大家也可以仔細觀察考慮一下此水路的樣 式。設計的要點是:

1)確保更多的冷媒量

2)縮短水路的流長 像壓鑄模具這種最大限度要求流量和冷卻能力的場 合,並聯水路是合適的選擇。不過,設計時也要根 據實際模具形狀來判斷,具體設計時可以隨時諮詢我 們,我們來提供最合適的隨形水路方案。

在本次最終章節裡,我想就並聯隨形水路給大家做一 個詳細的介紹。本來想直接詳細介紹上述的壓鑄模具 案例,但是因為涉及產品保密,所以在此使用我司以 前設計的塑料模具,在串聯水路和並聯水路時的冷卻 效率的比較給大家做個介紹。

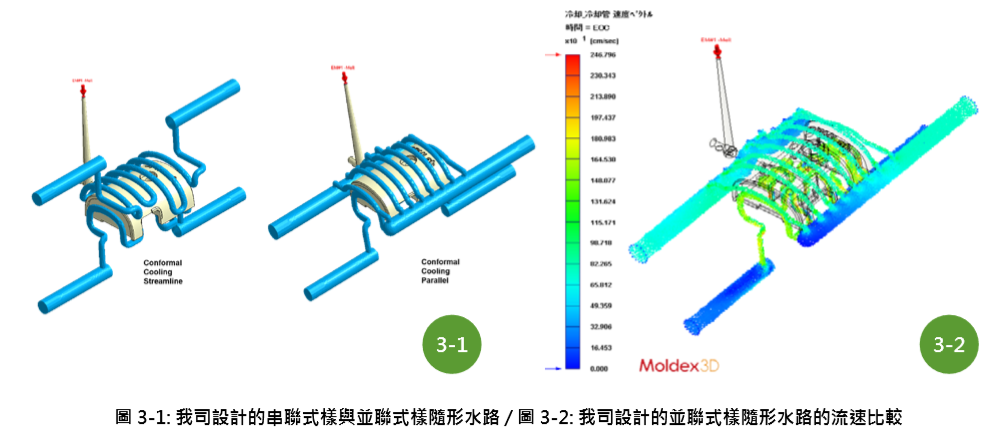

如(圖3-①)所示的產品的隨形水路,母模側左邊是 串聯樣式,右邊是並聯樣式。(注:公模因為受形狀 限制,仍採用以往的串聯樣式。)並聯樣式的流速結 果(圖3-②)所示,幾乎無壓力損失。和串聯方式比 較,並聯方式的冷媒流量可以達到3倍左右,流長也 可以設計為最短。流長越長冷卻效果會越下降,這點 也需要注意。我們也可以用下面的熱計算公式(比熱 容公式)來分析在實現冷卻效果中的各個因素

Q=mcΔt :Q熱量=J :m質量=g :c比熱容=cal/g・K :Δt溫度變化值=K ※質量m為模具質量,為固定值 ※比熱容c也是固定值 冷媒流量越大,單位時間內的去熱量會增加。其中, 溫度變化值Δt也是流速越快越大。最終溫度變化值 Δt越大,我們就可以判斷為冷卻效果越好。其實不 用考慮的太複雜,用我們中學學過的這個簡單的基礎 公式就可以找到要點。

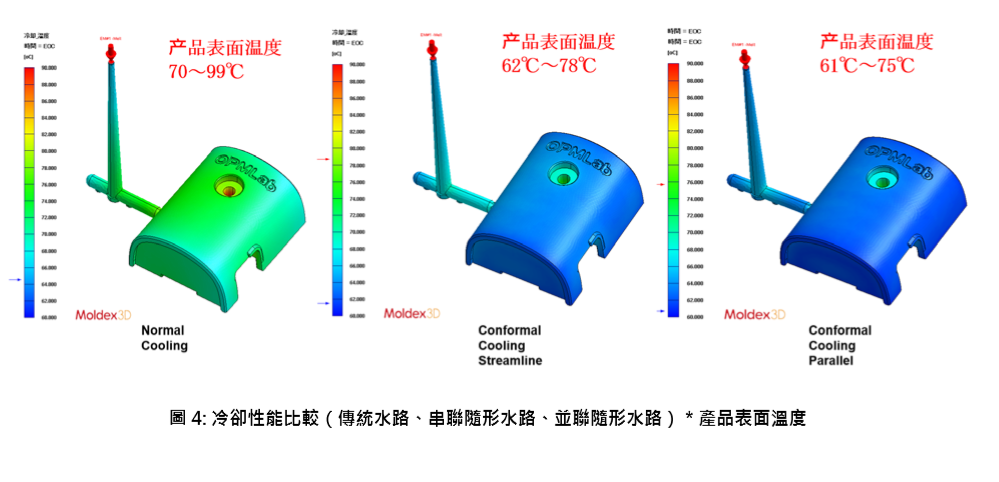

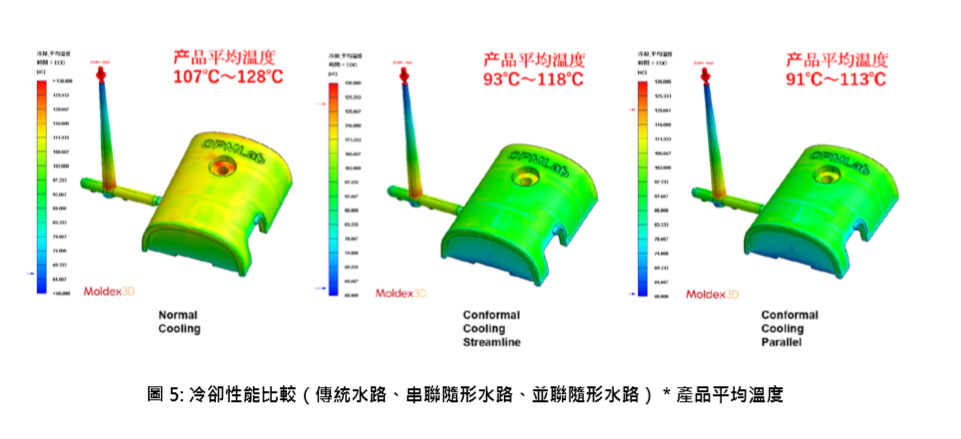

實際的冷卻效果的解析結果比較為圖29~30。 (圖4)是塑料產品表面溫度的比較。 傳統水路時為70~99℃,串聯隨形水路時為62℃~ 78℃,而並聯隨形水路時達到了比串聯時更低的 61℃~75℃。 (圖5)是塑料平均溫度的比較。 傳統水路時為107℃~128℃,串聯隨形水路時為 93℃~118℃,而並聯隨形水路時達到了比串聯時更 低的91℃~113℃。然後我們看看變形量。

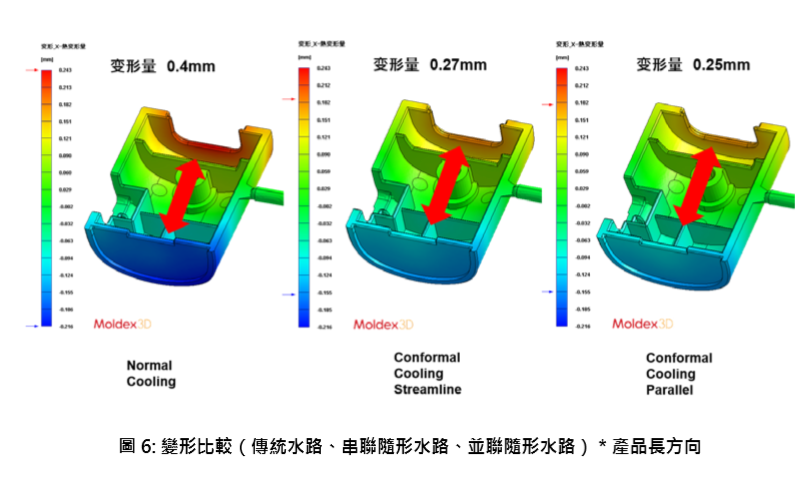

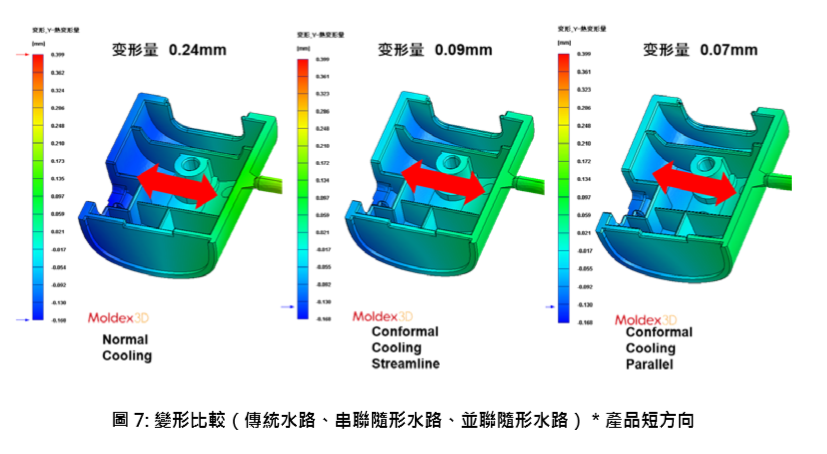

(圖6)是X方向的變形解析結果。和傳統水路相比, 串聯隨形水路改善了約33%,而並聯隨形水路則改善 了38%。 (圖7)是Y方向的變形解析結果。和傳統水路相比, 串聯隨形水路改善了約63%,而並聯隨形水路則改善 了70%。

積極的採用並聯方式設計,可以最大的提升我們的冷 卻效率,不過並聯隨形水路在設計時也需要考慮容易 堵塞,後期保養困難這樣的問題。我司OPM研究所 目前也在聯合某知名CAD軟件公司開發隨形水路自 動設計的軟件,開發完成後相信大家可以簡單快捷的 設計合理的隨形水路。然後,在隨形水路的後期保養 方面,水路內部的光潔度提升、防止堵塞等工藝方面 我們也在整合周邊設備的資源去完善隨形水路的後期 保養。

最後,感謝各位在這半年來對本稿的支持與厚愛,也 衷心希望本稿能對大家有一些啟發和幫助。■