■科盛科技 / 孫嘉蓬 高級工程師

前言

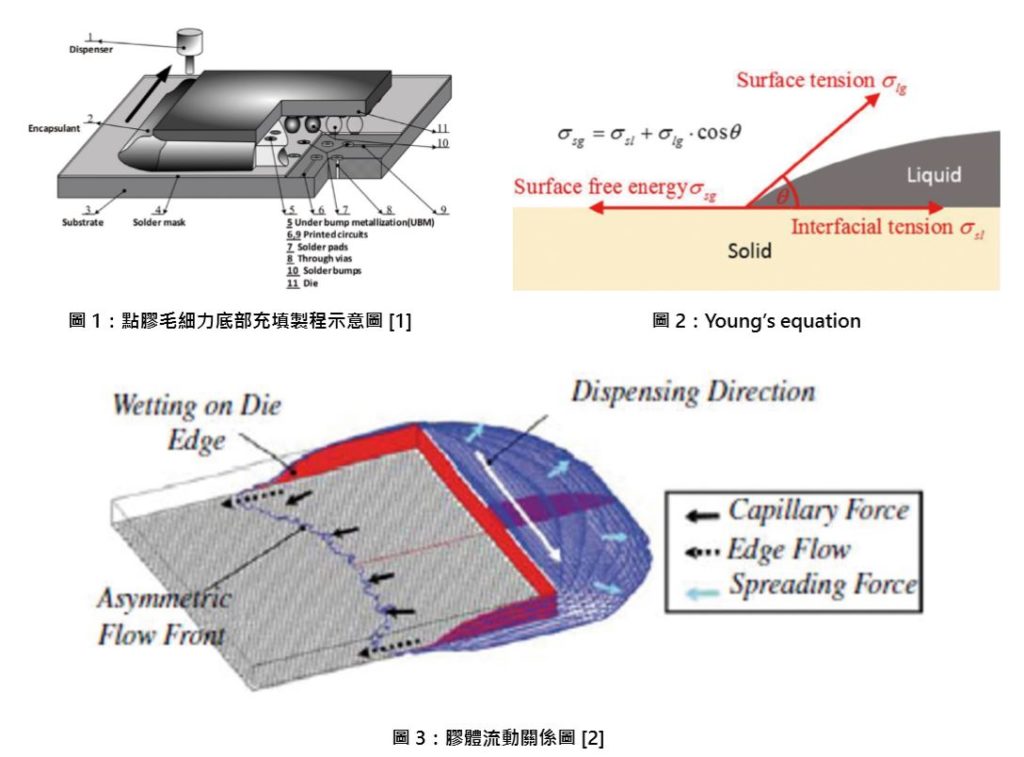

在覆晶封裝製程中,常使用點膠毛細力底部充填封裝以達成保護元件之目的。製程如圖1,利用點膠機直接在晶片邊緣將封裝材料注入,並藉由毛細作用使液狀封裝材料持續流動涵蓋整個晶片底層。一般而言,在點膠過程中除膠量控制外,為配合毛細作用的發揮,通常會將承載基板的底盤加熱,並藉此加熱基板,使封膠在滴入晶片與基板之間時可迅速的降低黏度,快速流動並完全的充填於上下的間隙中。

模擬的重點項目

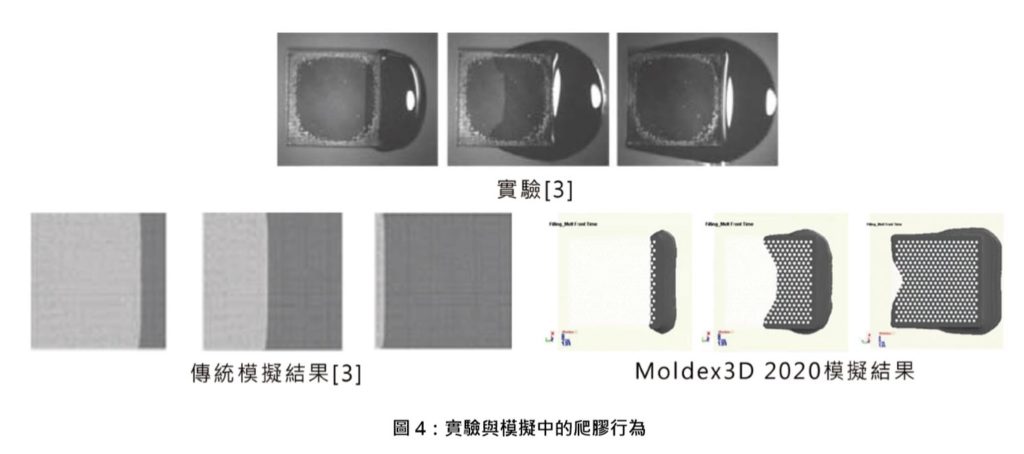

底部充填製程之驅動力為毛細力,所以對於氣液相表面張力的描述與固液相牆壁吸附條件的導入會是重點模擬項目。氣液相之間的毛細力主要以氣液表面張力與波前分佈構成;充填材料與接觸面(載板)的吸附力則可由平衡態的接觸角描述。如圖2,由Young’sequation可知此角度實際上為氣液固三個不同相之間的表面張力或吸附力達成平衡後的結果,所以輸入此接觸角等同於控制三相之間的平衡狀態。

透過CAE模擬分析找出最佳方案

由於底部充填劑為熱固性材料,執行底部充填封裝之後的晶片,就很難再進行修理或重工。此外,只靠毛細力驅動的流動及烘烤使材料固化所需的時間,使得開發階段進行實驗試誤法的成本提高。為降低開發成本,採CAE模擬分析找到最佳符合需求的設計控制是最有效的方案。

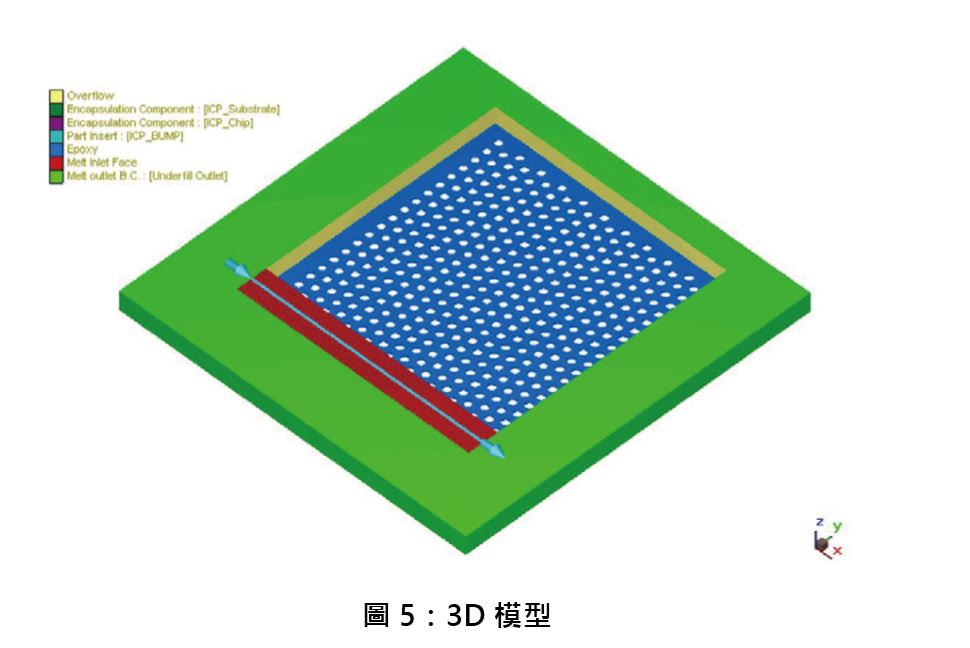

底部充填材料價格不斐,因此膠量控制也是製程中被重視的環節之一。除點膠區域外,爬膠行為使得膠體在晶片側面的凸塊區域在也有流入的現象,故掌握溢膠流動除控制膠量的目的外,也有助於分析波前造成的包封。如圖3,在點膠給料後,膠體的流動平衡主要受到三個驅動力而流動:毛細力、重力,以及流體自身的黏滯力。因此膠量將包含毛細力充填流動、晶片側向的爬膠邊緣流動,以及膠體自身塌陷在載板上向外延伸的流動行為。可想而知,要能完整的透過CAE模擬了解膠體的使用,必須完整的針對這三種流動進行模擬。

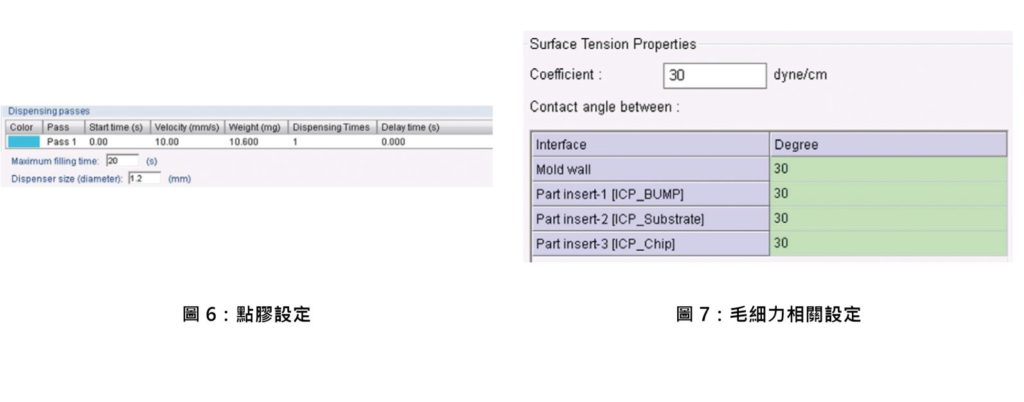

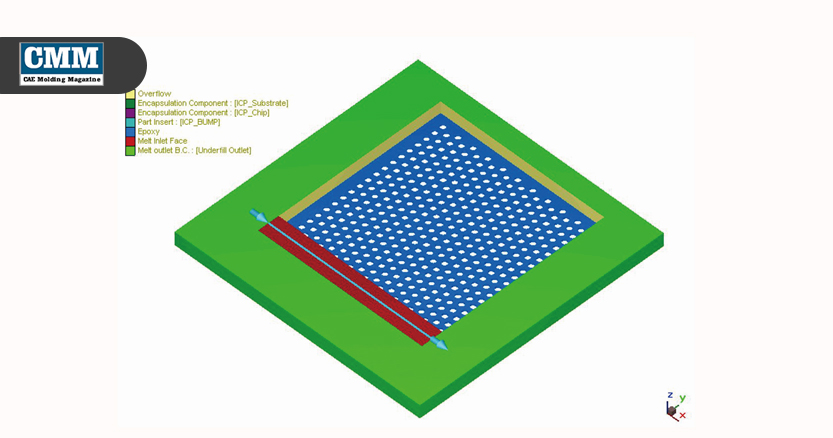

圖4中的模擬與實驗結果,說明重視點膠與爬膠流動區域對模擬的不可忽視性。傳統的模擬方式忽略點膠區域與溢膠爬膠的效應,使得波前模擬缺少爬膠由邊緣給料的效果。為重視模擬結果之品質,Moldex3D2020的毛細力底部充填模組中提供完整的CAE分析。其中使用覆晶產品細節的三維模型(包含凸塊分佈與晶粒如圖5)。點膠資訊可設定包括多道路徑、每道點膠量、點膠頭移動起始時間及速度(圖6)。材料參數可進行充填材料與不同材質接觸面的接觸角設定如圖7,可模擬高分子行為受環境因子的變化。

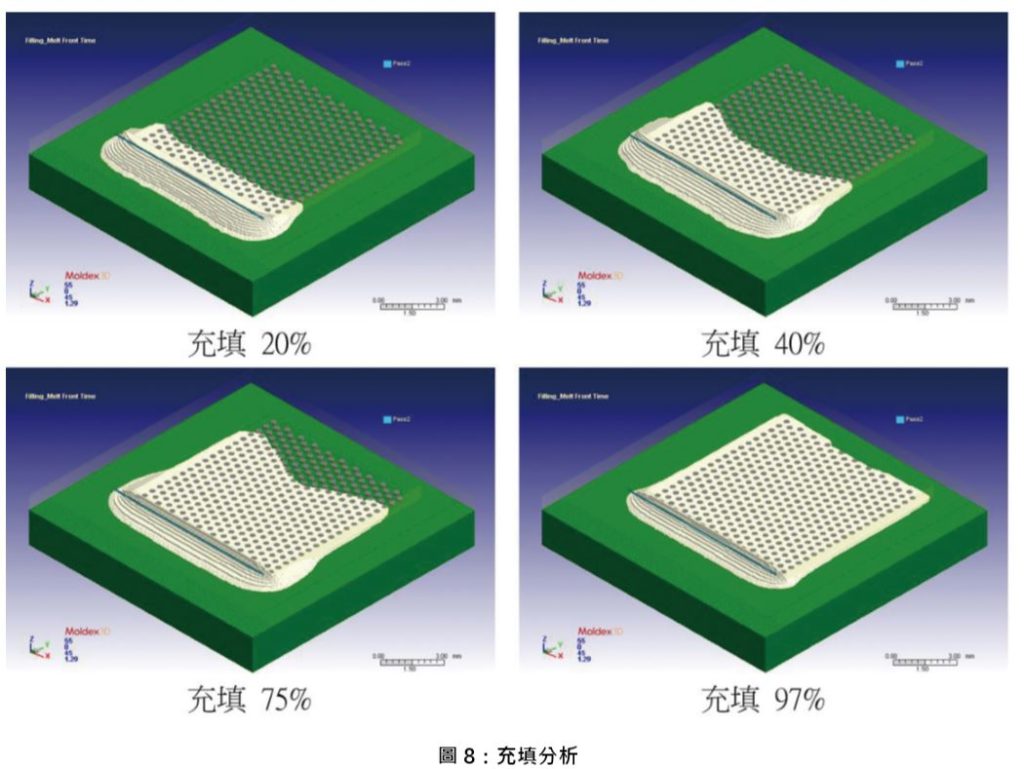

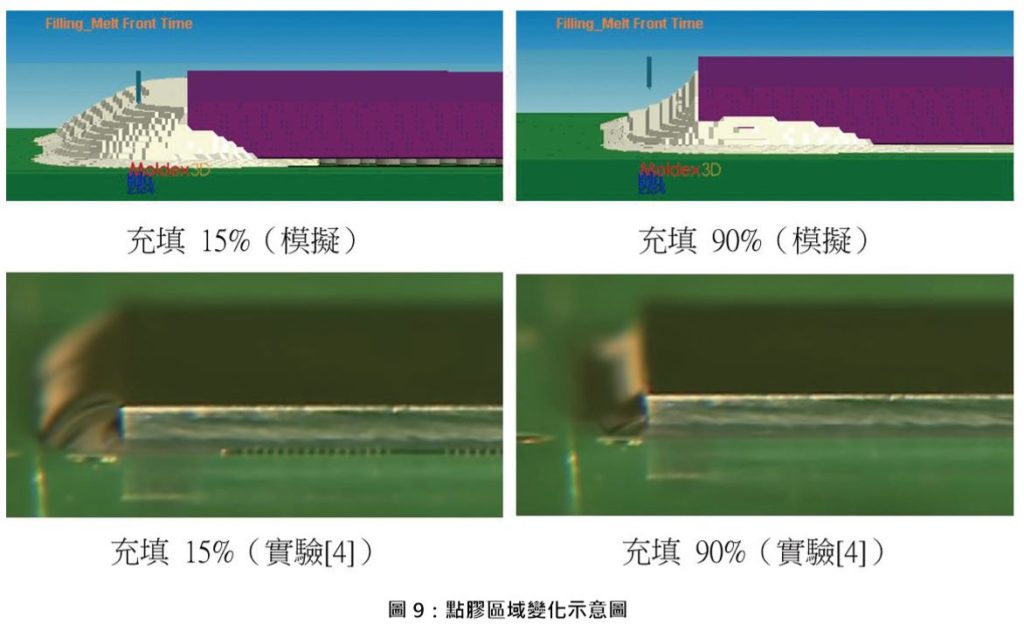

Moldex3D可模擬的範圍,包括流動時的「點膠過程」、「凸塊區域的底部充填」以及「晶粒外部的流動(爬膠與延伸流動)」如圖8。圖9顯示點膠區域的膠體隨底部充填的過程而塌陷的狀態變化,也代表在科學模擬過程中,考慮完整的物理行為的必要性。

結語

由此可見,面對行為複雜而試誤成本高昂的底部充填封裝製程,應用Moldex3D2020可在設計階段就透過分析了解點膠控制與爬膠行為對底部充填的流動影響,以及使用膠體的總量控制以達成設計目的。■

圖1:點膠毛細力底部充填製程示意圖[1]圖2:Young’sequation

參考文獻:

1.HuiWang,HuaminZhou,YunZhang,DequnLiandKaiXuThree-dimensionalsimulationofunderflllprocessinflip-chipencapsulation,Computers&Fluids44(2011)187–201

2.S.W.M.etc.,3-DNumericalSimulationandValidationofUnderfillFlowofFlip-Chips.IEEETransactionsOnComponents,PackagingandManufacturingTechnology,Vol.1,No.10,October,(2011),pp.1517-1522

3.Sung-WonMoon,ZhihuaLi,ShripadGokhale,andJinlinWang,IEEETRANSACTIONSONCOMPONENTS,3-DNumericalSimulationandValidationofUnderfillFlowofFlipChips(2011)

4.NordsonASYMTEK:TheNexJetSystem-FlipChipUnderfill:https://www.youtube.com/watch?v=hdxjWJ2c0ao