前言

我們藉由工業4.0裡虛實整合的概念,理解在射出成型 製程中,機台的作動與產品品質息息相關。準確的模流 分析必須考量機台作動,包含射出時螺桿的加減速、轉 保壓時的機台響應、以及機台避免射壓過高時的保護行 為等。

目前射出成型設備以射出機為核心,因此工業4.0中的 智慧機械多應用在射出機的設計,包含:一、射出機回 傳各類生管訊息;二、射出機及周邊輔機間的信息交換; 三、製程工藝上的智慧調適。

其中工藝的智慧調適,更是左右著射出加工業的未來發 展,因為直到現在,這個產業仍舊極度依賴人為經驗, 不論是模流分析或是智慧機械,仍無法取代經驗。但隨 著生產資訊的收集與數據的歸納處理,我們離自動化試 模成型的未來應該不會太遠。本篇將簡介目前各射出機 廠商如何應用射出過程中收集到的資訊,來提升產品品 質穩定性。

為提升產品品質穩定性,可藉由適當調整成型參數, 來抵消環境變異造成的品質不穩定。根據經驗,成型 師傅早知在夏季冬季、早班晚班時,有時須調整成型 參數來抵消環境溫度的影響。智慧機械則是利用科學 性的方法,做到每一模次在成型當下直接改變成型條 件。

目前較主流的技術

Engel (iQ flow control)、Wittmann Battenfeld (HiQFlow)、以及KraussMaffei (APC)。以 Wittmann Battenfeld 的 HiQ Flow 為例,藉由監測射壓,也就 是 以一良品的射壓曲線為基準,訂定良品範圍的射壓 變異上下限。如果模具、塑料黏度與射速都不變,射 壓不會改變。但若模具環境(多模穴流道平衡性、模 溫)、塑料黏度(料溫均勻性、降解、批次不同)改變, 即便是在相同的射速設定下,也會導致射壓曲線落在 良品範圍之外,造成品質不穩定。

射壓是剪切速率與黏度的乘積,若觀察到射壓降低, 但機台射速維持不變時,代表的就是熔膠黏度下降, 多半是因為溫度升高導致。這時由於熔膠密度也因高 溫而下降,因此若要產品重量不變,射出行程需增加, 也就是VP切換點延後。至於延後多少,則是看該模 次壓力偏移良品基準線多少而決定。

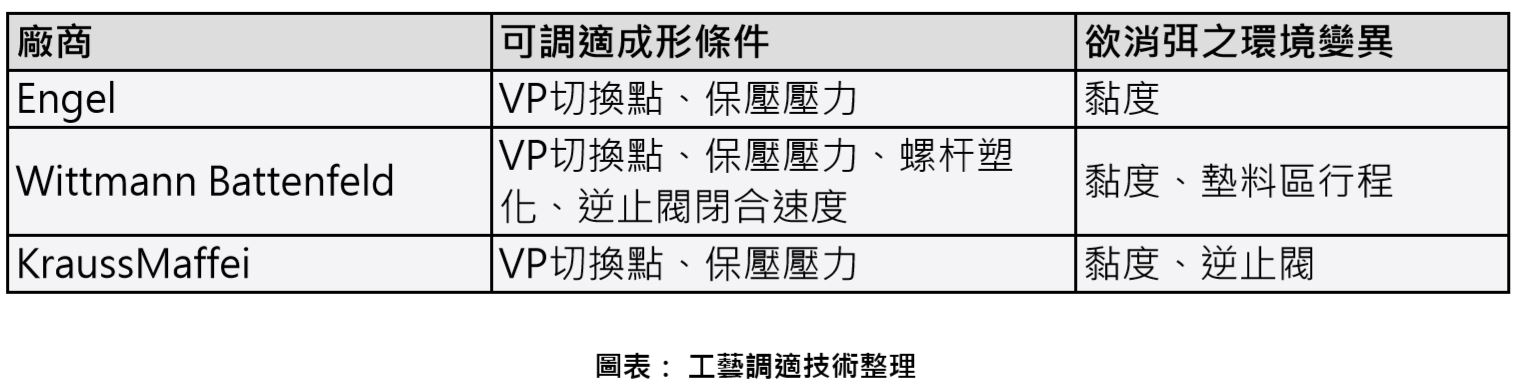

各家射出機有不同的方法,Battenfeld是利用壓力─ 位置下面積總和相等,也就是注射時的做功 (Work of injection) 相等修正。而 KraussMaffei 則是根據 PVT 特性補償來調整,也就是若射壓差異是由於溫度改 變,該溫度下的材料密度(比容)也因此改變。若材 料密度改變,必須藉由改變VP切換點及保壓壓力大 小,來達到產品重量不變;由於各種材料PVT特性 皆不同,因此需輸入材料種類。下表是主流廠商截至 2018年,所提出的工藝調適技術整理(圖表)

總結

我們可以了解到,射出機台在工業4.0的應用已經從 單純的熔膠動能提供者,擴展到肩負傳感器的任務; 能夠理解其將熔膠注入到模具時的狀況,更進一步對 熔膠在溫度、壓力下的狀態改變,採取相應的工藝調 適,達到智慧機械的目標。在製程當下調適便是預測 性製造,再度引用李傑教授的看法:預測性製造便是 除了打造製造本身的價值,還要使製造過程具備自省 能力,也就是整個系統,包括設備本身,在製造過程中,要能根據實際變化的情形,及時作出反應及調整。 甫接任富士康工業互聯網(工業富聯;FII)副董事長的 李傑教授,日前在兩岸企業家峰會上表示,智慧製造 不是為解決問題而生,而是為了提前感知、預測問題 發生,解決過往不能解決的問題為主,所以工業4.0 時代可以說就是預測製造的時代。■