簡介

由於塑料是高分子合成有機材料,組成中主要是含量比 例極高的碳與氫成分;因此塑料有機高分子是具可燃性 的。對於電子電器,建築,家具,汽車運輸等產業的產 品應用上,塑料必須滿足強制性的法規規範或是自願性 規格中規定的阻燃要求。阻燃性塑料的目標是可以提高 塑料的難燃程度並降低火焰蔓延速度。

聚烯烴(Polyolefins)主要成分是碳與氫元素,是易燃性 塑料,會在空氣中燃燒產生高熱與潔淨的火焰,隨後熔 化使熔融膠料滴下或流動。聚烯烴的易燃特性歸因於長 鏈飽和烴的分子結構,其在高熱裂解溫度下容易使分 子鏈斷裂,產生高度揮發性的低分子量飽和或不飽和碳 氫化合物,其隨後在預燃階段和火焰階段發生了自由基 反應和氧化反應。通過將塑料材料加熱到其分解點來 起始燃燒;維持燃燒過程所需的三個關鍵來源是點火源 (ignitionsource),燃料 (fuel) 和氧氣 (oxygen)。燃燒循 環可以通過隔離任何上述來源(如下圖三角形所示)來停止。燃燒形成了許多可燃性分解產物,例如烴氫化合 物,氫和一氧化碳等。

RH→R*+H*(起始)

H*+O2→HO*+O*(分支)

HO*+CO→CO2+H*(傳遞,高度放熱)

可燃性氣體與氧氣的反應是一種放熱反應,當熱能超過 吸熱熱解反應時,就會啟動火焰的生成與傳遞程序。阻 燃劑的作用就是在抑制燃燒產生,甚至壓制燃燒傳遞過 程。阻燃劑依據其性質可以區分為物理性作用或是化學 性作用。

物理性作用(PhysicalAction)

通過冷卻:添加劑將基材冷卻至低於燃燒溫度的溫度(例 如ATH)通過形成保護層:形成一固體或氣體的保護層,藉以排除或阻絕燃燒過程所需的氧氣(例如磷化合物) 通過稀釋:來自添加劑所產生的惰性氣體,藉以稀釋 固相和氣相的燃料比例(例如氫氧化鋁)

化學性作用(ChemicalAction)

氣相反應:燃燒的自由基機制被中斷,放熱反應被停 止。系統冷卻(例如鹵素系統阻燃劑) 固相反應:藉由在聚合物表面形成碳質層(例如含磷 化合物阻燃劑)

阻燃劑的種類

阻燃劑分為兩類: 添加型阻燃劑(與塑料基材藉由機械式攪拌混合),一 般熱塑性塑料大多是使用添加型阻燃劑; 反應型阻燃劑(利用化學反應鍵結到塑料分子結構 上),反應型阻燃劑一般是使用在熱固性塑料 應用於熱塑性塑料的四大類添加型阻燃劑分別為: ➡鹵代化合物(HalogenatedCompounds) ➡磷化合物(PhosphorusCompounds) ➡金屬氧化物(MetallicOxides) ➡無機填料(InorganicFillers) 含鹵素阻燃劑(HalogenFlameRetardants) 含鹵素阻燃劑的阻燃效率性以F<Cl<Br<I的順序增 加。在實際產業應用上含氟及含碘的阻燃劑並不使用,主要是因為這兩類型阻燃劑在阻燃程序上並無法 有效干擾燃燒過程;氟會和碳原子強烈鍵結,碘和碳 僅能鬆散附著;反而是含溴化合物阻燃劑是最有效的 阻燃劑。

阻燃作用模式(ModeofAction)

通過聚合物中的化學鍵的斷裂形成的氫基(H*)和羥基 (OH*)自由基,其具有高能量並且將用作燃燒過程的 燃料。這種自由基反應機構發生在氣相中,可被含鹵 素阻燃劑所中斷。當鹵素與自由基產生反應將造成燃 燒放熱過程停止,系統冷卻降溫,可燃性氣體的供應 減少並且最終完全被抑制。因此阻燃劑系統的效率不 僅取決於溴的含量,還取決於與溴相結合的分子形式; 阻燃劑系統的化學性質決定了它何時開始捕獲高能自 由基。

RX→R*+X*

X*+RH→R*+HX

HX+H*→H2+X*

HX+OH*→H2O+X*

通過一系列反應形成的X*自由基能量較低。

含溴阻燃劑(Bromine-containingFlameRetardants) 溴可以在阻燃劑中以脂肪族系統或芳香族系統的方式 結合;含溴與脂族族類型結合的阻燃劑其阻燃效果較佳,然而較不穩定;然而含溴與芳香族類型相結合的 阻燃劑,由於有較高的熱穩定性而被廣泛使用。 含氯阻燃劑(Chlorine-containingFlameRetardants) 含氯阻燃劑有氯化烴形式或氯化脂環族形式;含氯阻 燃劑價格較便宜並且具有良好的光穩定性,但是一般 需要添加較高比例添加量才能達到所需的阻燃性。與 含溴阻燃劑相比,含氯阻燃劑熱穩定性較差,對設備 的腐蝕性較強。

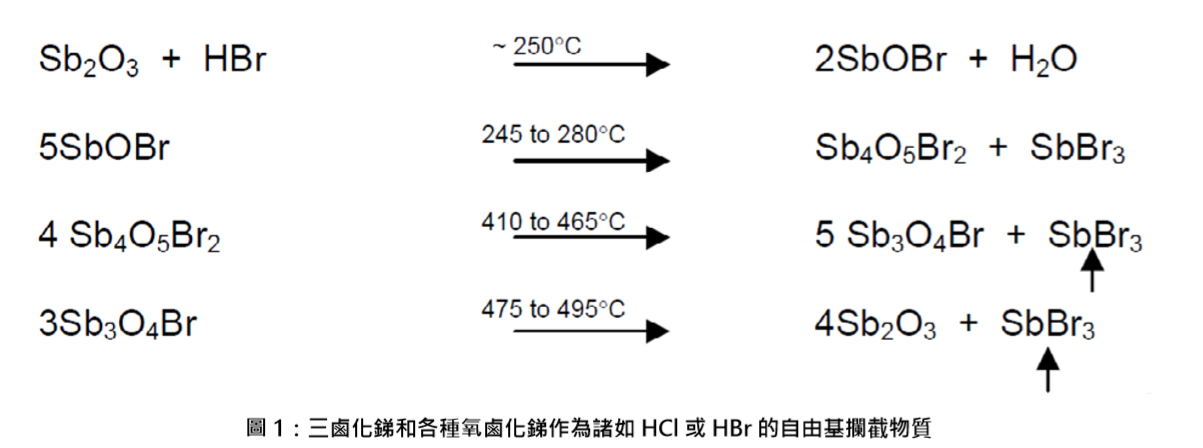

鹵素/銻協同作用(Halogen/AntimonySynergism) 三氧化二銻(Sb2O3)自身不顯示阻燃作用;但是三氧 化二銻與含鹵素化合物一起作用時將顯示出良好的阻 燃協同效果。

在2008年開始實施的PoHS法規中,已明確規範 十八種必須排除的有害物質,第一類群組即為溴系耐 燃劑,包括六環溴十二烷(HBCDD)與PCB中最常用 的四溴丙二酚(TBBPA)等。在歐盟的RoHS規範要求 下,國際間已陸續訂定無鹵塑料產品的相關使用限制 法規,無鹵素的材料導入已經成為國際間各大廠家下 一階段的綠化目標。

含磷阻燃劑 (Phosphorous-containing FlameRetardants)

含磷基阻燃劑可以是有機的,無機的或磷元素的成 分。它們可以在蒸氣相或凝聚相中,或者有時在兩相中都活化。磷氧化物和磷酸酯一般可以在氣相中起作 用而形成磷氧自由基(PO*),此磷氧自由基(PO*)可 以終止高度活性的火焰傳遞自由基(OH*和H*)。在 凝聚相的阻燃機構是由於阻燃劑熱形成磷酸而產生 的,例如磷酸或多聚磷酸。這些酸則可作為脫水劑的 功能,可以改變聚合物的熱降解並促進焦炭的形成。

無機阻燃劑(InorganicFlmaeRetardants)

氫氧化鋁(AluminumHydroxide)

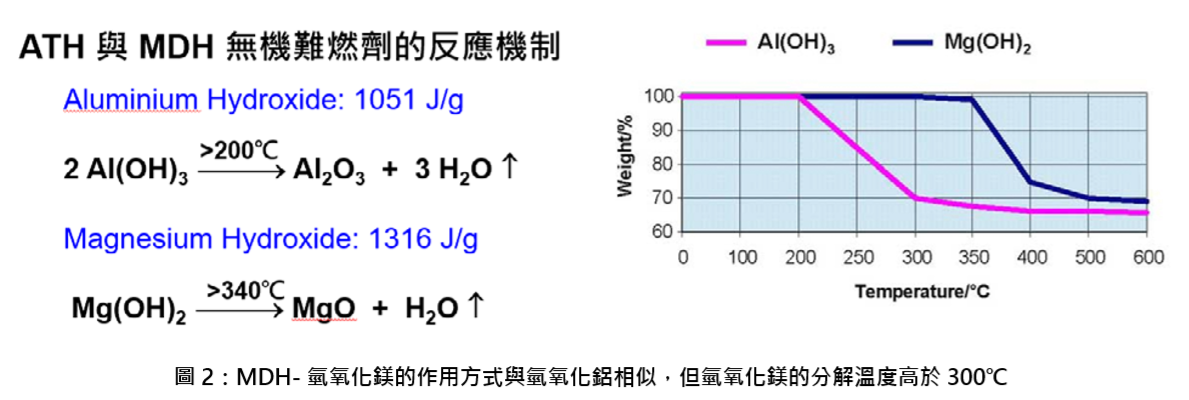

ATH-氫氧化鋁Al(OH)3是目前使用最廣泛的阻燃 劑。因為其成本低且易於添加入塑料,氫氧化鋁在 180~200℃的溫度範圍內開始分解,在吸熱反應中轉化為氧化鋁

氫氧化鎂(MagnesiumHydroxide)

MDH-氫氧化鎂的作用方式與氫氧化鋁相似,但氫氧 化鎂的分解溫度高於300℃

硼酸鋅(ZincBorate)

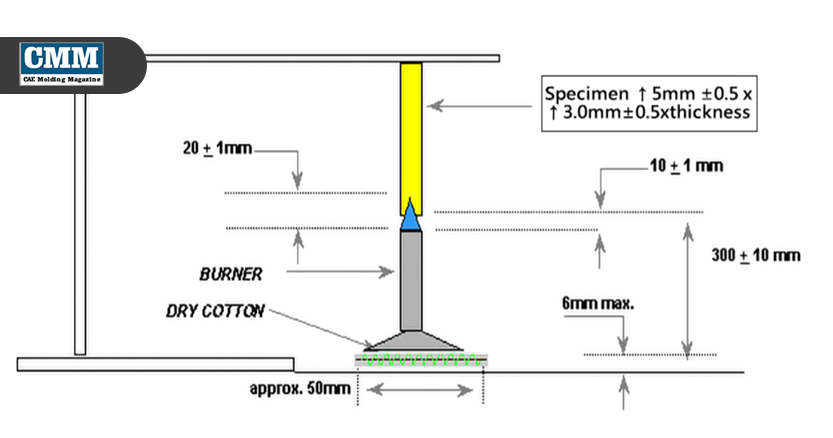

含硼化合物通過吸熱及逐步釋放水以及通過 形成玻璃狀塗層來保護塑料基材-可燃性測試 (FlammabilityTests) UL94垂直燃燒測試(UL-94VerticalBurningTest) 一個長條試片,尺寸規格為5”x1/2”x厚度1/8”或 1/16”垂直安裝在不通風的測試平台上;燃燒器在樣品下固定10秒鐘進行燃燒測試後移除,並且計時試 片持續燃燒的時間;五個樣本重複進行可燃性測試; 另需注意記錄任何滴垂的火點是否引燃位於試片下緣 下方12英寸的外科用棉花。 .類似測試標準:ASTMD3801,IEC707,ISO1210 .距離試片下緣下方305mm(12”)處,鋪設厚度 6mm(50mm x 50mm)藥用棉花 . UL94V-0標準:燃燒火焰須在10sec內熄滅,且滴 垂不會引燃棉花 . UL94V-1標準:燃燒火焰須在30sec內熄滅,且滴 垂不會引燃棉花 . UL94V-2 標準:燃燒火焰須在 30sec 內熄滅,而 滴垂會引燃棉花

難燃測試等級分類:

94V-0 ➡每次點火後,試片燃燒均不得持續超過10秒以上 ➡沒有試片本會燒到夾持夾具上 ➡沒有試片會滴垂並點燃棉花 ➡在第二次移除測試火焰後沒有試片可以持續燃燒超 過30秒 94V-1 ➡每次點火後,試片均不得有超過30秒的燃燒 ➡沒有滴垂 ➡沒有試片會燒到夾持夾具上 ➡沒有試片會有超過60秒的餘輝 94V-2➡與V-1相同的標準,但允許試片滴垂並點燃 樣本下方的干燥手術棉花

耗氧指數(LimitingOxygenIndex,LOI)

在氧氣和氮氣的混合物中以氧氣體積百分比表示的氧 氣的最小濃度,將剛好支持在室溫下最初燃燒材料的 氧氣最小比例;依據ASTMD2863(ISO4589)測試標準

方法進行測試,是藉由控制燃燒環境來測量材料的相 對可燃燒性;耗氧指數是表示塑膠材料進行燃燒時, 其所需要空氣中最低氧氣含量,以能有效維持燃燒進 行;LOI值是指材料能維持燃燒3min或維持50mm長 度之燃燒,所需最低之氧氣含量;LOI值愈高表示此材 料較不易維持燃燒。 UL-181-本項測試方法是用於製造符合美國國家消防 協會標準的空氣管道和空氣接頭系統,用於安裝空調 和通風系統。 UL-214-此項測試方法是編織物與薄膜的火焰傳播測 試標準。通常測試結果的報告讀數是顯示材料被燒焦 的長度數據;將測試材料於成型方向與垂直成型方向 的兩個方向上裁切尺寸為2¾”×10”的標準試樣(兩 方向各5個試片),之後各別進行小火焰燃燒測試(火 焰高度為1½”);另外大火焰燃燒測試,試片尺寸為 5”x30”~84”,而測試火焰高度為 11”; 測試是在 試品底部點燃火焰12秒後火焰被移除,試片的燒焦 長度進行測量及記錄 E-84 這項燃燒或火災測試標準是對應於應用於暴露在外的 建築材料表面,例如牆壁和天花板的表面燃燒行為。 該測試方法的目的是通過觀察沿著樣品的火焰蔓延情 況,來確定材料的相對燃燒行為。試片的火焰蔓延情 況與煙霧密度數據被測試紀錄,然而這兩種測量之間 不一定有必然的相關性。 MOTORVEHICLESAFETYSTANDARD302 本標準規定了機動車輛乘員艙內使用材料的耐燃性能 要求。美國聯邦標準規定,樣品為 100mmx356mmx 厚度;如用於車輛上,除非厚度超過12.7mm,在這 種情況下,試驗樣品被減少到12.7mm,測試時不得 在其表面上燃燒,也不得傳播火焰;燃燒速度超過4 英寸/分鐘;每個汽車製造商(福特,通用和克萊斯勒) 都有自己的測試標準。■