產品體積越小,改變得越快

當 APPLE 在 2016 年 9 月 8 日發表 AirPods 無線耳機至今,起初的各種懷疑和謾罵與取笑的聲音,隨著時間逐漸轉變成稱讚與讚嘆,因此若哪一天AirPods能在手機 APP或在耳機本體上顯示體溫狀況(表面顏色改變), Dr.Q認為這也是APPLE的本事,因為人們設計更好的 硬件和軟件為的便是對人類作出更好的服務。本篇所要談的,便是當產品的體積越小,改變的速度越快,小尺寸的3C電子裝置相對於汽車而言,包含模具的開發與 修改成本、使用的安全規範與承擔的人類生命安全風險 顯然都較低,但我們必須了解到,若沒有發現高分子塑膠材料,那這些理所當然的事情都將成為幻影;有了正確的材料與高分子塑膠這兩大輔佐功臣,模具和射出工 藝也才得以上場發揮。

快速的製造方法

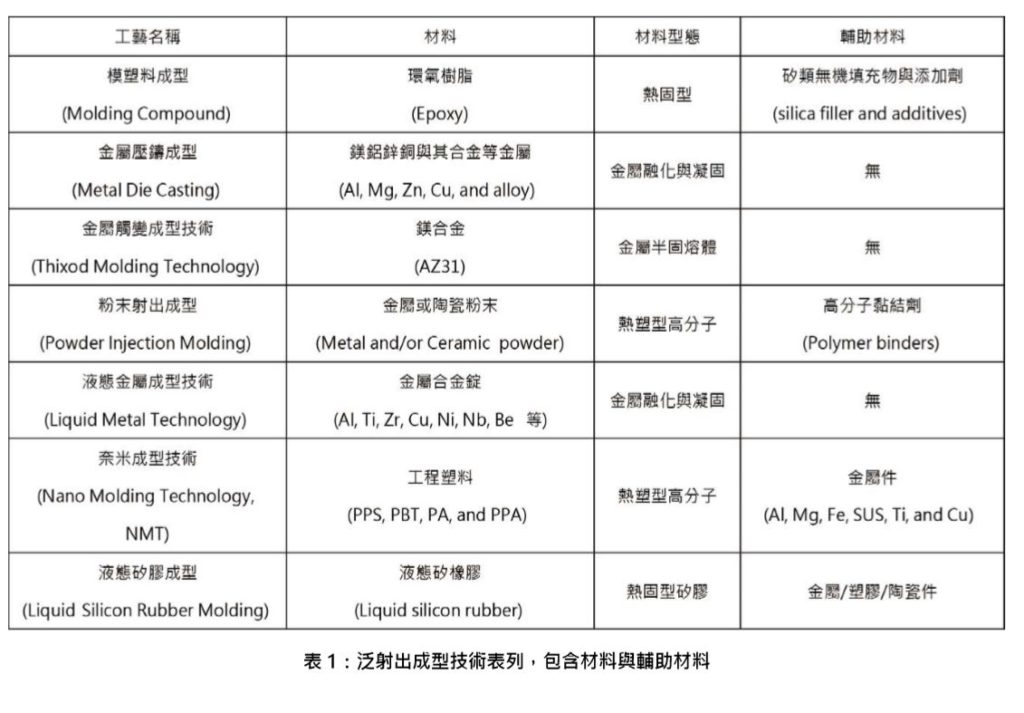

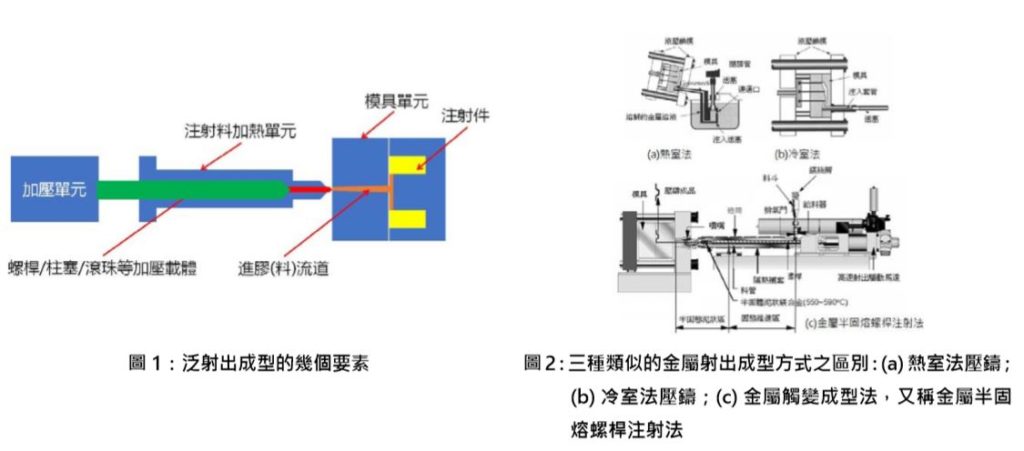

射出成型的方式是把原材料變成產品最快的製程工藝, 而且可以說是淨形(Net Shape)加工,加工過程是借助 高分子材料分子級的相變化,通過加熱到達玻璃轉化點 (Glass transition point, Tg) 以上的溫度,使高分 子材料軟化具有流動性,再以壓力將軟化流動的材料 高速注射到模具的模穴中;在本世紀中,部分的金 屬材料也利用這樣的原理,加熱材料達到金屬的熔 點 (Melting point, Tm)或是合金的共晶熔點 (Eutectic melting point, Te),同樣的也可以類似射出成型的方 式完成壓鑄(Die casting)或液態金屬射出成型(Liquid Metal Technology, LQMT);當然,也把熱固性材料 的模塑料 (Molding Compound) 成型法加入到新式 射出成型的一部分,接下來在Dr.Q為大家進行幾種 創新的射出成型與搭配的模具技術進行簡單的回顧之 前,我們來了解泛(廣義)射出成型方式,如圖1所 示,即是透過加熱使材料發生相變化藉由壓力(注意, 不光是利用自身的重力,必須藉由設備加壓),使材 料通過模具上的流道後,填充到模穴的程序。而在 表1中,Dr.Q列出近十年比較走紅的幾個泛射出成型 技術,並隨後進行簡單的圖示說明以方便大家通盤了 解。

泛射出成型技術

模塑料成型(Molding Compound) 模塑料成型法的材料組成主要包含矽填充物、環氧樹 脂以及其他添加劑,主要利用這些封裝材料的包覆對 於半導體晶圓和線路的形成保護功能,以免受到外界 環境的影響及破壞。一般固態模封材料(EMC)主要組 成份包含了 70~85% 無機填充物、15~25% 樹脂、硬 化劑、脫模劑、著色劑(通常有碳黑和鐵氧棕色,其 他顏色較少見)、應力鬆弛劑、阻燃劑與其他材料。

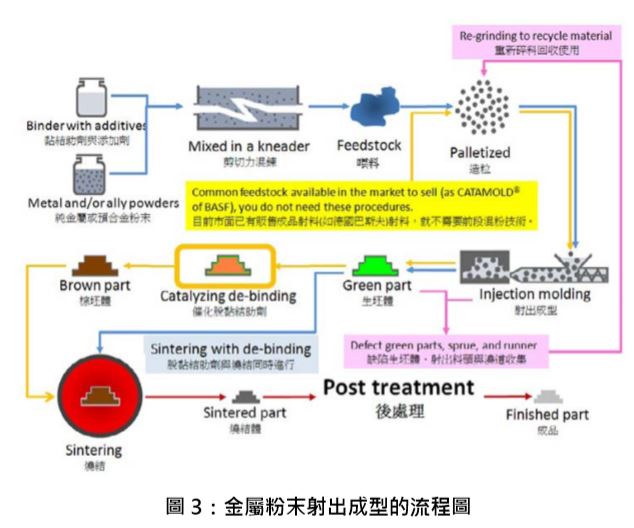

金屬壓鑄成型(Metal Die Casting) 壓 鑄 機 分 為 熱 (Hot chamber) 室 法 與 冷 室 (Cold Chamber)法,差別在於熱室法的澆鑄系統是浸泡 在融熔的材料熔湯中,因此熱室法最多只能加工到 700°C以下的材料,在設備中有一支鵝頸(Gooseneck) 取代注射的噴嘴(Nozzle);冷室法就比較類似於現有 注射機,材料是在另外的腔室加熱後再送到壓鑄材料 供給單元(即活塞)來推送材料(如圖2(a)、(b))。

金屬觸變成型技術(Thixod Molding Technology) 如圖2(c)所示,這項技術是專門用在鎂合金成型製程 的設備,鎂合金製作成片狀或圓柱狀類似塑膠顆粒大 小,藉由砲筒的加熱與螺桿帶動把合金向前擠壓,並在加熱到幾乎要熔解的狀態時(一半固體一半熔體稱 為半固熔體,又稱觸變態),再加壓注射到模穴中完 成製程獲得鎂合金件。目前此類加工技術的鎂合金機 殼用在筆記本電腦、平板電腦、手機外殼都有不錯的 成績。

粉末射出成型(Powder Injection Molding)

粉末射出成型是Dr.Q本身擅長的技術,尤其是金屬 的部分,利用注射技術來成型金屬或陶瓷零件是非常 先進的,也因為借助射出成型的技術才可以進行大量 生產。近十年來,粉末射出成型技術已經被3C產業 中的智能手機列為主要生產技術,最令一般大眾驚奇 的莫過於粉末注射產品在射出成型之後的脫脂與燒 結,注射品可以保持相對的幾何形狀而且等比例收 縮,當然這個技術也經過了近40年的努力改進,才 能成為今日製造主流技術的翹楚。從圖3中我們可 以發現,粉末射出成型是一個比較繁複的製程整合, 其中主要四個製程包含混料、注射、脫脂和燒結,經 過燒結後才能獲得產品的金屬或陶瓷實體粗坯(燒結 體),在這之後要配合傳統金屬後加工的工藝來進行 處理,以達到最終產品的外觀、尺寸與精度的要求。

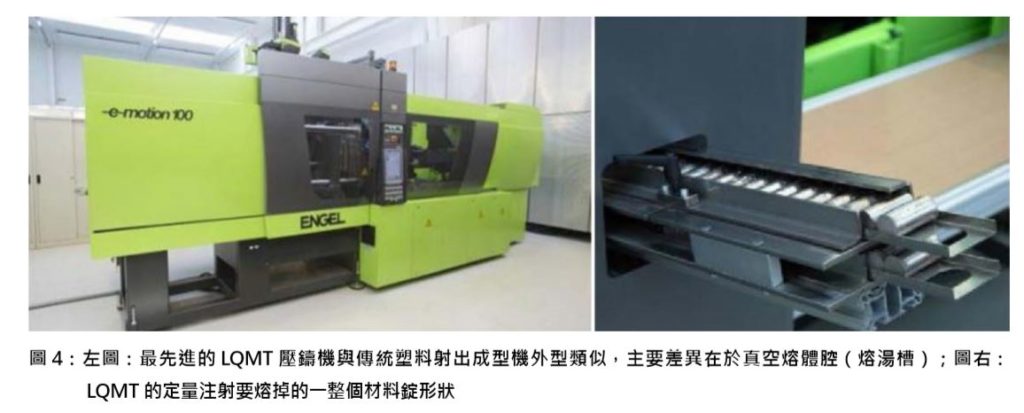

液態金屬成型技術(Liquid Metal Technology)

LQMT目前的主流成分是以鋁材料為基底,並加入5 到6種不同金屬粉末,以形成複雜的共晶反應迅速降 低熔點(約低於1200℃),藉由熔湯的低流動性快 速地打入模穴中冷卻固化,而得到的金屬零件仍需要 經過少量的加工,才能得到最終的產品以符合設計規 格,並非屬於淨形加工完全不需要再加工與整形。而 如圖4中所展示的設備,便是採用類似於射出機的 結構,不同的地方在於砲筒改為快速真空熔煉腔,當 材料錠化後仍舊如壓鑄方式以活塞加壓熔湯打入模穴中。

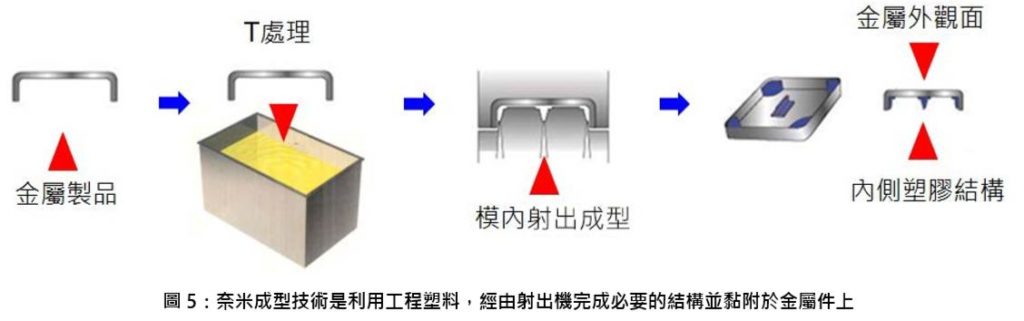

奈米成型技術(Nano Molding Technology, NMT) 奈米成型技術是一種用於金屬與塑膠的結合技術。對 於您的客戶提出產品外殼的外部需有金屬表現,內部 又有複雜結構,並且產品重量要輕的需求時,奈米成 型技術是目前最好的解決之道,用以取代塑膠嵌入金 屬射出、鋅鋁及鎂鋁壓鑄件。透過奈米成型技術,可 以提供一個具有價格競爭、高性能、輕量化的金塑整 合性產品。在整個技術中最特別莫過於奈米處理劑 (如T、C、F、U、……等,日本的大成化成公司是最 早的,隨後在2010年後中國廠商也發明了數種類似

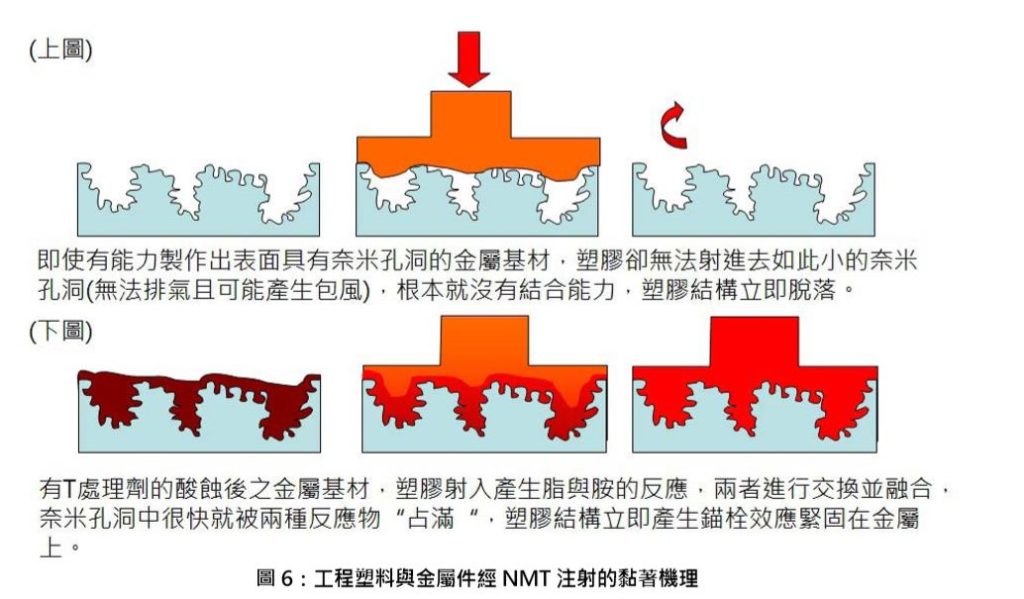

的方法),對金屬成品表面進行微小蝕刻孔洞,並保 留劑量在注射工程塑膠同時反應,進而達到物理性的 錨栓結構,使工程塑膠和金屬密著接合在一起。從圖 5中,我們可以看到金屬經過T處理劑浸泡而使藥劑 微小蝕刻金屬所有表面,再將金屬件放入模內注射特 定工程塑料成為結構。而圖6中所呈現的則為工程塑 料與金屬件經NMT注射的黏著機理。

液態矽膠成型(Liquid Silicon Rubber Molding) 液態矽膠成型的應用很早,不過早期的方式都是用灌 注模具的方式,一直到近年先進國家突破了液態矽膠 組份的超高流動性,以及進入模穴後的加熱固化周期 上的突破,遂逐漸的被3C產品所重視,並應用在三 防(即防塵、防水、防震),這都是因為矽橡膠的密 封和彈性使然。過去那些單純的P+R和M+R(這裡 的P指的是泛用塑膠和工程塑膠;R代表矽橡膠;M 則代表金屬成型件)已經滿足不了先進的智慧手機, 是以MIM+R(即以金屬粉末射出成型零件結合矽橡 膠)開始被運用在高階的智慧手機上了。

模具技術永遠在進步

以上所有的泛射出成型都有一個共同點,那就是都需 要一個強而有力的模具。這個模具必須具備良好的進 膠系統、優秀的溫度控制、良好的密封性,且又能適 當的排氣;近年來更是加入隨形冷卻、急冷急熱、變 模溫以及更先進的控制系統,這些都是永遠在進步的 模具加工技術。隨著模具加工成本不斷在降低,很 多人以為少量射出成型將被3D列印取代,但這其實 是多慮了,別忘記射出成型對材料施加的壓力高達 50Mpa(50Mpa = 500X 0.1 Mpa=500倍大氣壓), 產品獲得的密度是絕對高於3D列印的,3D列印的材 料密度都低於95%(FDM法)。

根據CMM雜誌歷年的文章和屬性,相信各位讀者最 關心的就是有沒有更新的技術,Dr.Q要告訴大家, 其實整合的技術才是最有未來性的。在過去,連接器 產業上最容易感受到射出成型與金屬端子沖壓件的整 合加工;當5G時代來臨後,將會有更多電子元器件 的需求,如果射出成型能夠對這些元件的產出有所幫助,除了可以增加射出技術的擴展機會,也能幫助射 出成型業者對5G時代做出貢獻,大家一起來加油投 入更多的研發,再創射出成型產業的高峰!■