■通業技研 / 蔡君婷 行銷經理

前言

3D列印技術眾多的應用領域中,汽車行業是3D列印技術最早的應用者之一,早在3D列印技術發展的初期,一些歐美發達國家的汽車產業就開始將3D列印技術應用於汽車研發過程。如今3D列印已經被廣泛應用於汽車零部件的研發,SmarTechAnalysis預計,隨著到2025年整個汽車零部件市場的規模增長到4600億美元,並且到2029年可能接近5000億美元,積層製造的機會預計將增長到90億美元的整體業務。

3D列印的轉型與價值

過去十年,OEM客戶使用3D列印進行快速原型設計來滿足廣泛的早期設計和功能測試需求,漸漸地發展跨功能應用,以3D列印提高生產率、優化成本,甚至改善工作流程。

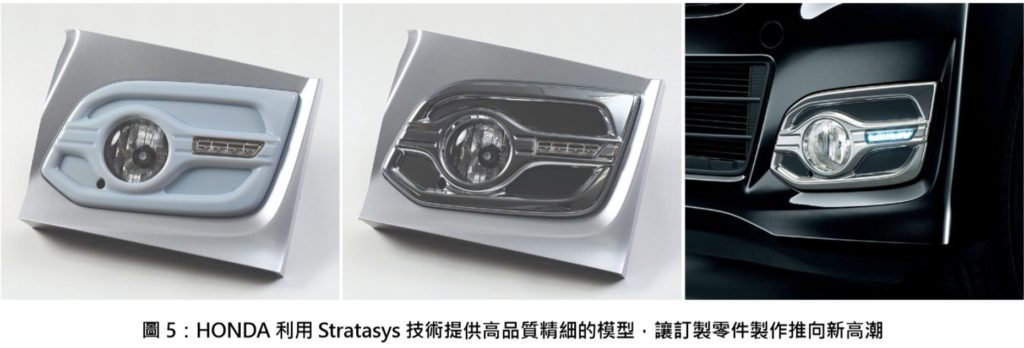

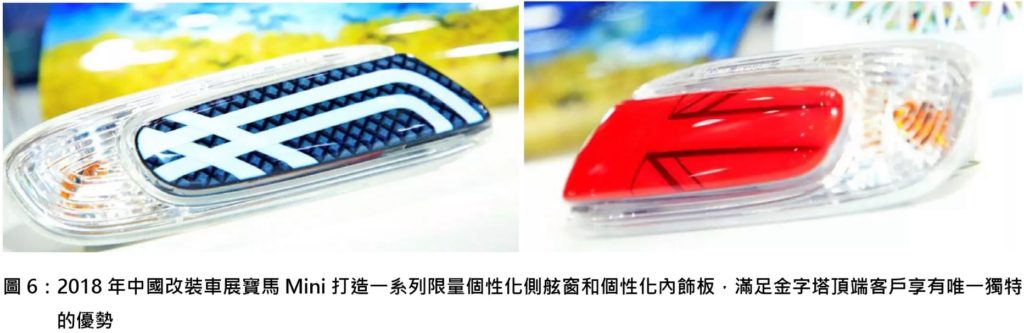

許多汽車大廠開始思索使用FDM熔融沉積3D列印技術來創建用於短期測試或生產零件的新工具,自訂汽車內飾或製造夾具等測量和生產設備、加快工裝週期、增強測量和測試透過3D列印的應用,以管理緊湊的生產週期並削減成本。Stratasys近期甚至已與多加汽車品牌合作推出各項客製化汽車配件,如後車燈、側車燈等,實現3D列印小批量客製化生產走向消費者市場,因此3D列印材料能力將是實現轉型及價值的重點。

Stratasys旗下2大列印技術造就多元材料優勢

Stratasys3D列印機為全球3D列印機的龍頭製造商,擁有30年產業深耕經驗及共1200項的積層技術專利,這些創新從設計原型到製造模具再到最終生產零件的整個產品週期中創造新的價值。此外,Stratasys更是透過Polyjet聚合物噴射成型與FDM熱熔擠製成型兩大列印技術,造就了多元材料的優勢。Polyjet聚合物噴射成型:類似噴墨印表機列印原理,材料為光敏樹脂,噴頭將樹脂噴印在列印範圍,再用紫外光照射固化,反覆層層堆疊成型。FDM熱熔擠製成型:像擠牙膏方式,將線狀材料透過加熱噴頭擠出在預定路徑與列印範圍內層層堆疊、冷卻並固化完成。

3D列印推動汽車製造進化

受惠於支援的高性能熱塑性塑膠越來越多,如PPSF、Ultem9085、Nylon12CF™、Antero™800NA及Antero840CN03等,積層製造的競爭優勢也因此得到極大的強化,汽車製造領域也受惠良多。

以StratasysF380/450mc為例,只要數小時即可將設計從虛擬轉換成現實,無需數周時間,適合應用於汽車產業之零部件製造。可快速生產出具嚴格公差的功能性原型與承壓能力強的製造工具,在速度、性能和精度方面都設立了更高的標準。StratasysF380/450mc適用於汽車產業的三大原因敘述如下:生產級熱塑性塑膠製作夾治具使用與傳統製造工藝相同的眾多標準工程級高性能熱

塑性塑膠。簡單、經濟地生產小批量或一次性零件、工具、夾具和治具,不浪費任何寶貴資源。借助3D列印材料的最新升級,您可以生產使用次數有限的定制零件,或最後可用於最終車輛上的訂製零件。利用3D列印的好處是「複雜表面的自訂接合、最大程度減少零件處理損失、優化訪問,但不增加成本、品質輕便,符合人體工程學」。

快速原型制作將創意快速投入生產

Fortus450mc提供的高容量材料選件進行長達兩周的無人值守列印。將創意快速投入生產,與其他開發流程相比,只需花很少的時間就能將創意從設計工作室搬到生產車間。以前所未有的速度和效率,對各種工具、夾具治具和可用零件進行原型製作、測試及生產。在很多情況下,您可以節省幾個月,甚至可能是幾年的時間來實現下一個市場目標。

在小規模生產中產生大影響

提高裝配線的工作效率,減少對零件、工藝和材料的投資。3D列印解決方案可打造精心設計的裝配輔助用具、工具和零件,這些工具和零件不僅更輕巧、更符合人體工程學設計,還能承受嚴苛的汽車使用環境。所有這些均不涉及其他生產模型所需的額外銑削、車削和鑽孔。■

*本文中的圖片及文案皆為Stratasys原廠資料