■ 工研院雷射與積層製造科技中心

前言

積層製造 (Additive Manufacturing, AM),可實現快速原型製造、高度客製化設計、材料多元使用等特性,可將產品開發及工序由現有時程大幅壓縮至一半以下,讓製造商在「產品設計→製造工序→功能測試→產品出貨」流程中,達到省工序、省時間、省成本等「三省」之高效率製造紅利。已在模具、半導體、汽機車零組件、航太及醫療等產業均具有大量的實績運用。

全球知名 AM 廠商與研發單位,皆如火如荼地勾勒積層製造在工業 4.0 未來工廠之情境,搭配物聯網、智慧機器人及巨量資料分析,朝開放架構、模組化可擴充、與前後段多站式連結,實現跨場域之智能化整線彈性製造之新里程碑。

傳統加工多樣少量高值需求與加工極限之挑戰逐漸浮現,如對於深槽、深孔、高曲率與高深寬比的特殊需求,以及複雜形貌加工,甚至內部複雜水路或特殊結構均非常難以製作或實現。積層製造技術,以逐層堆積製造之加法式製造方法加工,解決傳統加工之瓶頸與限制,減少廢料產生,更可縮短複雜工件之工期,免除多道製程以及轉換加工機所需的時間,大幅提升製造效率。

顛覆造物原則,帶動製造升級

積層製造技術,由塑膠桌上型製造系統的普及化,帶動許多文創業者的實踐與商品化,技術上更由塑膠打樣進展到金屬直接成型(如圖 1)。功能性零組件的實踐,帶動新一波積層製造工業材料與應用的發展,未來除了成為金屬加工不可或缺重要一環,更將引領產業邁入下世代製造。

積層製造技術分成七大類 [1][2],其詳細的定義以及技術說明如圖 2 所示。其中,粉床熔融成型技術(Powder Bed Fusion, PBF) 與雷射金屬沉積技術 (Laser Metal Deposition, LMD) 所製作的成型品質接近傳統塊材緻密度,甚至成品機械強度已超過傳統鑄造元件,對於工業上直接應用的價值性更高,本文主要針對粉床熔融成型技術之創新應用作介紹。

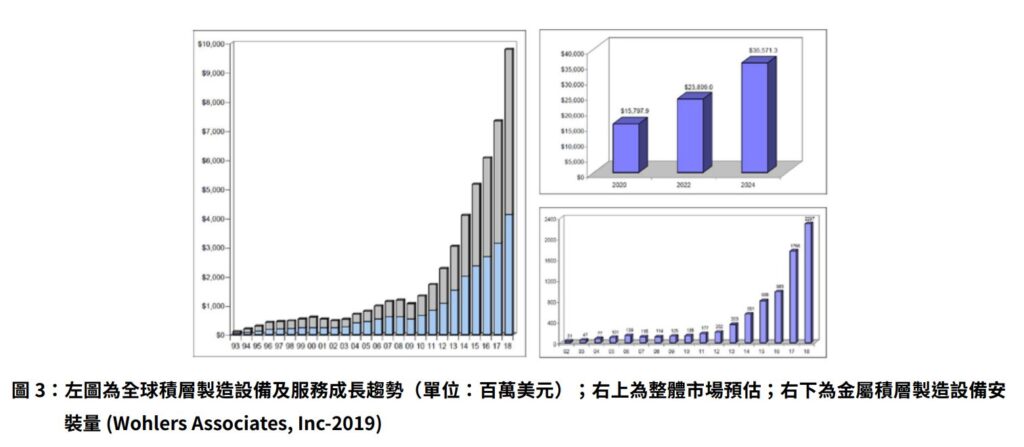

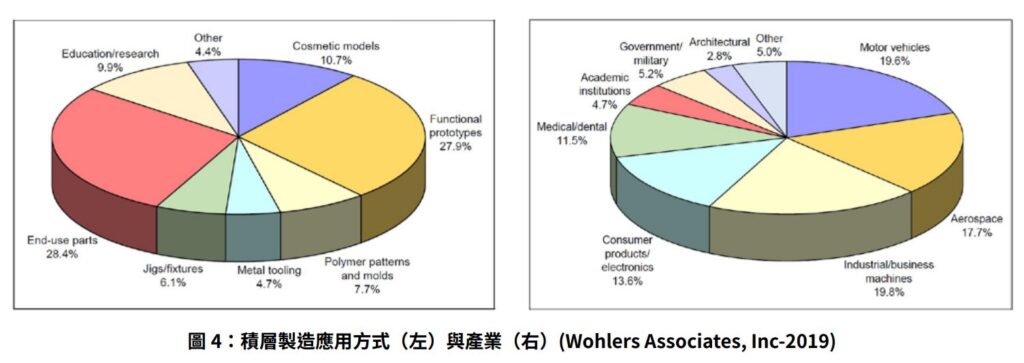

根據 Wohlers Report 2019[3] 報告,2018 年全球積層製造市場產值(包括設備與服務)年成長率 33.5% 達到美金 97.95 億美金(圖 3 左)。同時預估積層製造產業將持續性地快速成長(圖 3 右上),在 2020 年產值將達 158 億美元,到 2024 年攀升至 356 億美元。圖 3 右下可看出近年來金屬設備安裝量急劇增加,目前全世界已有 2297 臺金屬設備。臺灣設備也成長到60 多臺,包含由工研院、中科院及東臺精機(工研院技轉)投入自主設備 20 多臺。圖 4 顯示積層製造應用方式之比例,功能性產品及終端產品應用比例達56.3%,可看出應用轉變為功能性產品實際應用為最大比例。

金屬積層製造技術與特色

粉床熔融成型 (PBF) 與雷射金屬沉積 (LMD) 技術,加工方式均是使用雷射能量將金屬粉末熔融後固化成型,兩者間的技術差異為,PBF 其成品尺寸擁有較佳的精度與粗糙度,且其製程因有粉床支撐可成型較複雜形貌,但缺點是成型尺寸必須遷就腔體尺寸,建立成型必須由工作平面起始;LMD 則可直接進行大尺寸零組件成型,並可在三維空間曲面上批覆或進行修補,缺點為設備成本較為昂貴,成品尺寸精度與粗糙度較差;若以尺寸區分使用時機,建議小於 50cm3體積或要求細節之產品使用粉床熔融成型,反之或曲面之接續製作則建議使用雷射金屬沉積。

金屬積層製造 (AM) 特色,實踐複雜形貌、複雜流道及內部結構,與傳統加工相比,AM 可複雜少量及客製化批量製造,傳統加工量產會優先選擇開發模具鑄造生產方式,量產的總量多寡會直接影響到開發模具的成本效益,如複雜金屬零組件快速打樣、3C 模具快速製作、牙冠客製化量產與手術器械製造等,即為本技術切入應用的機會。此外,製造複雜零組件若以傳統加工形貌越複雜製作成本相對越高,如異形水路模具、具散熱內流道葉片、輕量化零組件、高散熱面積元件,甚至特殊結構之功能性醫材等,傳統加工方法可能需要透過特定的機密加工設備,如五軸數值控制加工機,生產過程中設備機臺間的轉換同時也會造成時間成本增加,積層製造技術在複雜成型上具有相當大的優勢。

積層製造創新應用,突破低成本代工瓶頸

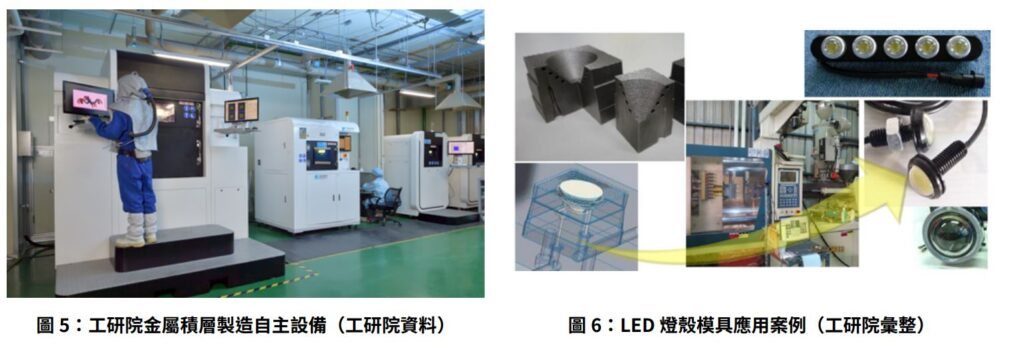

工研院投入金屬積層製造專用材料與製程設備之研發,擁有完整的設計、分析、模擬、設備開發、製造、後處理經驗。工研院具備完整研發能量,且在試量產工場可協助產業新創產品,透過提供完整試量產及研發服務,以期促進臺灣更前瞻、更全面的創新應用,引領臺灣突破低成本代工之瓶頸。

(1) 模具應用

以塑膠射出成型模具應用為例,現有水路製作皆以鑽頭直進直出鑽出直孔,水路很難順著產品形貌貼近模仁表面,亦常遭遇複雜形貌或模具肉厚較薄處無法建立水路問題,導致產品可能因為熱不均勻的影響,造成產品變形翹曲、表面紋理缺陷、尺寸精度不良、肉厚處內部產生氣泡或冷卻時間過長等問題。藉金屬積層製造所產生之內部水路流道可貼近模仁表面,建立長條斷面或其他更適合產品形貌之特殊斷面水路,製作出三維立體更高效率之近形水路,以提高冷卻效率減少產品缺陷;圖 6 為 LED 燈殼模具應用案例,藉本技術製作之水路模具其冷卻時間從 390 秒縮短到 110秒,且內部幾乎無氣泡生成之問題。

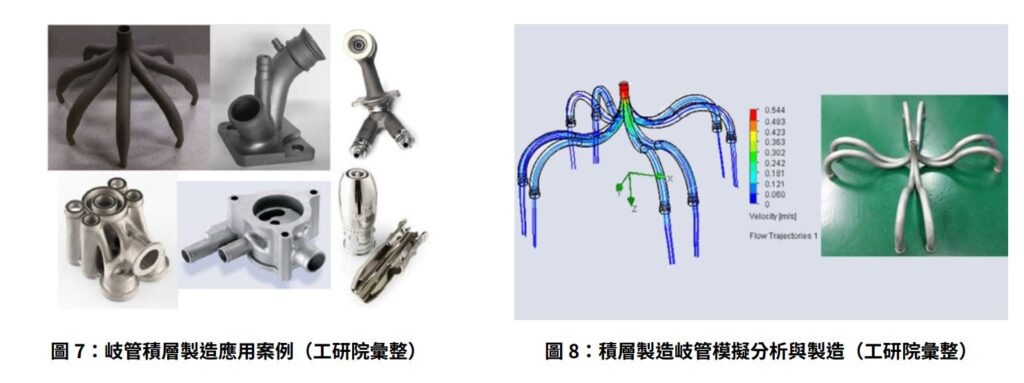

(2) 岐管應用

岐管應用範圍非常廣泛,現有的傳統製造方式多以精密切割與焊接完成多管合一的製作過程,程序複雜需要耗費大量的時間與製造成本,尺寸精度掌控不易,考慮空間與重量限制下許多設計更是無法製造,尤其在航太等嚴苛環境下許多非一體成型之元件將隱藏很多潛在破壞風險;圖 7 所示,許多相關產品藉金屬積層製造一次完成多件合一,達到更流暢管路設計效果。透過金屬積層製造的方式,在岐管的設計上,能夠以岐管的空間限制以及性能設計為主要考量,而不必受傳統加工條件限制,侷限岐管的設計變化與性能。圖 8 所示,利用金屬積層製造岐管,能夠讓岐管角度與管路變化有最大自由度,進一步透過模擬分析設計出最佳效能的理想岐管管路。

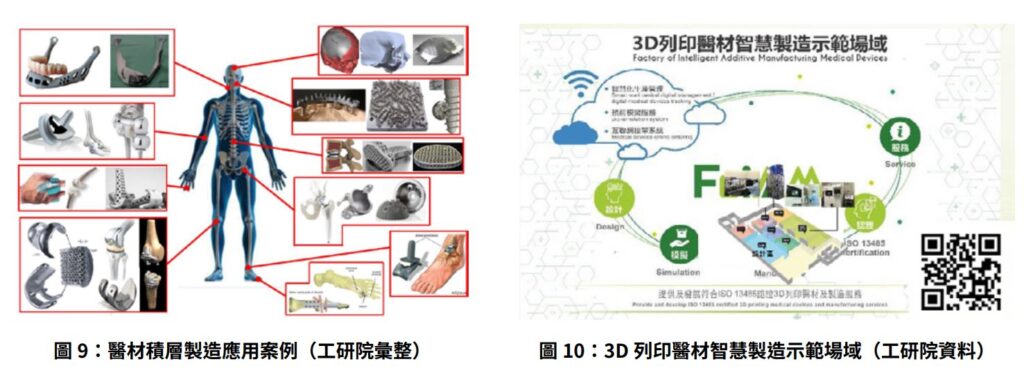

(3) 醫材應用

醫材是最符合多樣少量之需求,目前國際上投入研發與應用的產品,如圖 9 所示,包括:頭部、顏面與口顎彌補物、客製化牙冠、牙根與骨釘、脊椎植入物與固定板、關節植入物及客製化器械等,皆以金屬積層製造複雜形貌之特色,或結構製作特色實踐仿生結構增加骨整合效果,國外已有多項產品取得終端 FDA 與CE 認證,證明此技術製作之醫材產品已可商品化。

工研院在臺南科學園區之高雄園區,建置 3D 列印醫材智慧製造示範場域 (FoiAM),擁有全方位 3D 列印醫材智慧製造流程與設備,提供從設計、試製到商品化製作一站式服務,如圖 10 所示。2019 年 FoiAM 已完成工廠登記及 ISO 13485 2016 最新版之認證,藉由實體場域結合南科醫材產業群聚,協助廠商開發符合ISO 13485 認證之 3D 列印醫材,加速臺灣 3D 列印醫材產品產業化。

(4) 其他應用

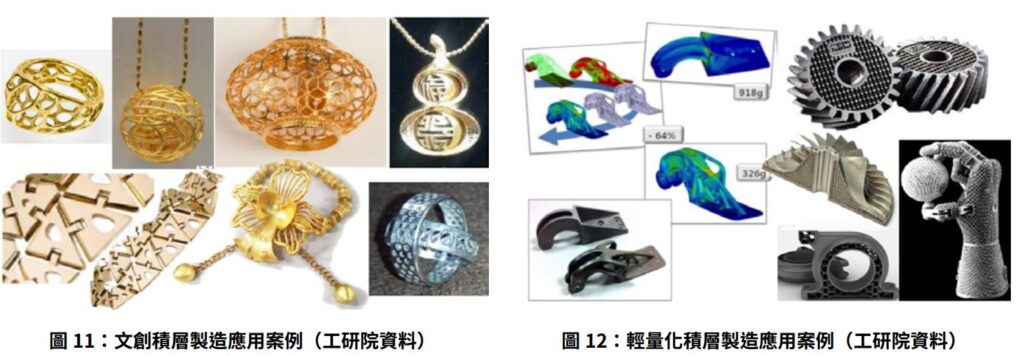

除上述應用案例外,在文創、熱交換器及輕量化等方面皆有許多具體實施案例,積層製造帶來的變革與製造突破逐漸浮現。

快速成型技術再突破,兼顧品質、速度與安全

隨積層製造技術成熟及各產業應用,對於快速成型技術需求也急遽增加,積層製造技術生產品質、速度及安全方面亦成為重要提升方向。

(1) 智慧監控

工研院已俱備多參數監控補償虛實整合技術,在工研院積層製造示範場域,已建置 Portal-SCADA 至專用雲平臺,包含:氧氣濃度、氣場流速、溫度、壓力等製程生產數據可遠端掌握即時數據以及生產稼動率,連網後遠端預警診斷可 <10sec 可更新場內最新生產資訊。圖 13 與圖 14 即說明工研院目前具備的跨場域智慧監控能量。

(2) 粉末處理

積層製造技術製作過程所使用之金屬粉末可回收再使用為其一大特色。以 PBF 粉床熔融成型技術為例,回收過程粉末蒐集、過篩、運送供粉等,粉末粒徑小、流動性強容易形成周邊環境的擴散,對人體造成危害。此外,鋁、鈦等高活性金屬粉末接觸空氣易氧化而影響粉末品質,以及粉末處理過程中靜電的產生與粉末揚塵等,處理不當會有火災及塵爆的風險。因此目前各大廠商皆注重於粉末處理系統自動化之開發改善。工研院開發自動化整合粉末處理系統,完成所需之粉末處理程序,減少粉末處理所需時間及人力,提升製程效率,並解決目前粉末處理所遇到之困難。

(3) 量產提升

隨 3D 列印技術不斷提升,快速、精密、量產製造成為 3D 列印及市場應用追求的方向。美國 Desktop Metal 之 Production System 與 HP 之 Metal Jet 等,使用黏合劑噴塗成型技術 (Binder Jetting),用金屬粉末和黏合劑來列印金屬零件,此技術有效降低製造成本,並提供更快的生產速度,需再透過高溫鍛燒成型。工研院開發大面積列印設備,搭配四支雷射同步製作,提升近四倍生成率。解決大型工件的複雜製造及小尺寸的多樣量產需求。

單機生產到跨場域整合,打造未來工廠新面貌

知名 AM 大廠已開始勾勒對工業 4.0 未來工廠與積層製造情境之連結,朝開放架構、可擴充模組化、與前後段連結。工業 4.0 與積層製造串聯的核心精神是「工業資訊化」,搭配物聯網、智慧機器人及巨量資料分析。目前智慧化生產策略由點、線、面逐步拓展,並更進一步邁向多場域多點對應之製造生產型態。由單機獨立生產,到多機集中式協同生產,進化到整線一站式生產,最終達到多線跨場域整合生產,已是現在進行式。相信不久即可看到積層製造與減法製造整合之彈性生產模式,大幅降低零件製作成本與時間。

積層製造技術的發展日趨成熟,產品強度與緻密度已超過傳統鑄造元件,讓積層製造跳脫早期僅使用於快速原型打樣之瓶頸,如今已可直接作為工業用功能性零組件,由實驗室走入真實工廠,進入到實兵作戰之新紀元。現今包含工研院與世界上各知名 AM 廠商,皆如火如荼地勾勒積層製造在工業 4.0 未來工廠之情境,搭配物聯網、智慧機器人及巨量資料分析,朝開放架構、模組化可擴充、與前後段多站式連結,實現跨場域之智能化整線彈性製造之新里程碑。■

參考文獻

[1].ASM International. Specialized Laser and New Titanium Powder to Build Large Aerospace Parts. ASM International 2012. Available from http://www.asminternational.org/portal/site/www/NewsItem/?vgnextoid=4e40e25 e724d5310VgnVCM100000621e010aRCRD.

[2].ASTM Standard F2792. 2012. Standard Terminology for Additive Manufacturing Technologies. In ASTM F2792 – 10e1. West Conshohocken, PA: ASTM International.

[3].Terry Wohlers,”Wohlers Report 2019“ Wohlers Associates 2019 .

[4].https://www.google.com.tw/#q=High-speed+Laser+Additive+ Manufacturing+LAM+filetype:pdf

本篇文章由台灣區工具機暨零組件工業同業公會提供,原文出自MA 工具機與零組件雜誌第 120 期。