■耀德講堂 / 邱耀弘 博士

前言

2020 年新冠肺炎的衝擊下,Dr.Q 做為 ACMT 材料科學委員以及粉末產業顧問的責任,毅然於 2020 年 6月 3 日進入廈門隔離 14 天(天啊,滿 54 歲了! Dr.Q 正式進入伯伯的年紀了),開始投入 7 月起一連串的國際展會與技術研討會的行程,並肩負起投入前沿科技的探知使命,秉持「我是你的眼」的任務首先參加 7 月 8~10 日在上海市的新國際博覽中心舉辦的「亞州 3D 打印、積層製造展覽會 (TCT ASIA 2020)」。

之前 Dr.Q 在 CMM 第 40 期雜誌的顧問專欄中提到的將為各位讀者分析「快速原型 (Rapid Prototype or Prototyping, RP)」、「3D 列印 (3D Printing)」、「積層製造 (Additive Manufacturing)」三個名詞的差異,相信各位讀者已經可以過展覽會的標題了解一二,它們其實是同中有異的。

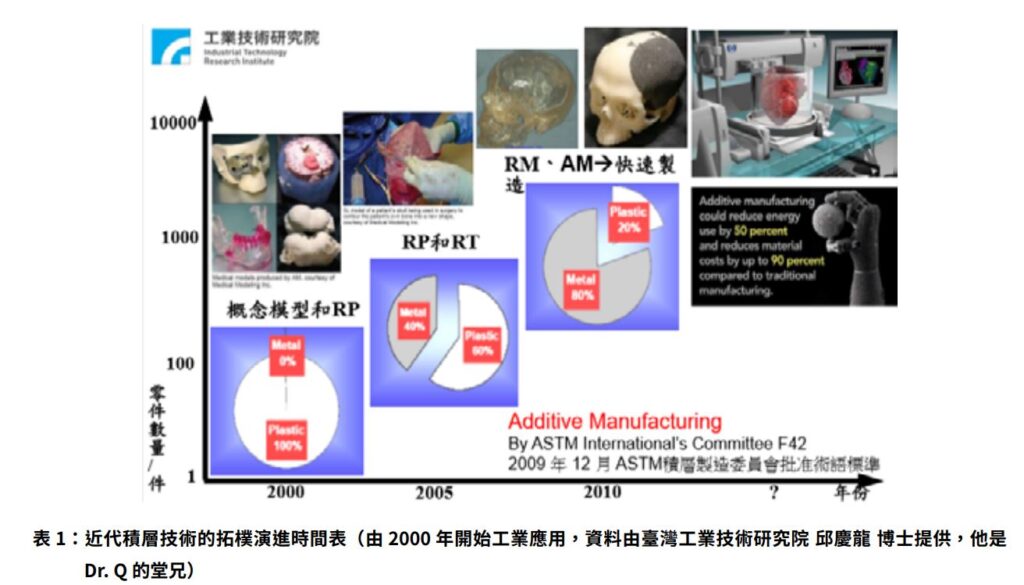

事實上,請注意在 2009 年美國 ASTM 積層製造委員會 (International’s Committee F42) 所 批 示 的 技 術演進圖可以看到(如文末的表 1 所示),整個積層製造包含由概念模型 (Concept Model) 衍生出快速原型 (RP)、快速模具 (Rapid Tooling, RT)、3D 列印 (3D Printing) 一 直 到 除 料 製 造 (Remove Manufacturing,RM) 和積層製造 (AM) 作為整個技術的拓樸演化,包含可製造的零件數量,表 1 代表一個技術由萌生走向成熟的階段,即便積層製造的商品可能還沒有普及到每一個人的身上(例如在手機上的應用、跟隨人類身體一起行動的人造物件)。接下來,Dr. Q 將針對這三個名詞解釋如下。

快速原型── RP

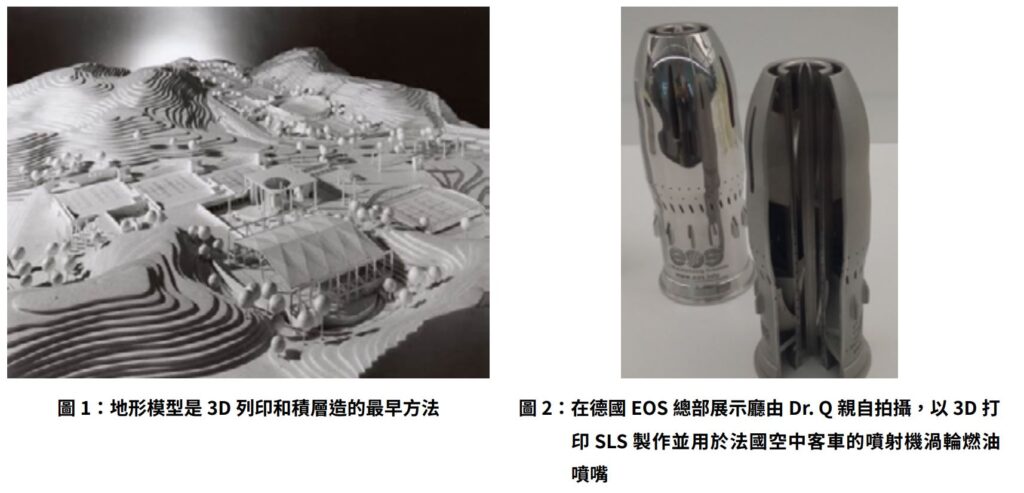

最初的 RP 即地形模型,如圖 1,相信大家都不陌生,這是人類 3D 列印的鼻祖技術,因早期數據建模的計算速度和探測設備很落後,採用等高線切割平面堆積建立地形模型可透過將抽象轉化成實體來進一步表現地形,也奠定 3D 列印的「積層」製作技術。

當然,工業產品不如地形那樣巨大,每層階梯的距離也不是幾米而是幾十甚至幾個微米,快速原型是以最快速度創建設計師的零件,所以不考慮材質甚至容許誤差的尺寸,只要求幾何形狀與外觀的功能零件;快速原型也不限制製造的方法與設備,但是一定要能快速做出來。隨著近代技術發展,過去「只有速度、沒有精度」的窘境已經逐漸被克服,在材料供應商的「積層」信念下,推陳出新的材料也逐漸讓快速原型變得更加精準,並增加其可用性。

所以在 3C 產品盛行的時代,許多快速原型甚至是採用移除材料的方式作為主體,採用容易加工的材料如塑膠塊、木材或是鋁合金,快速的雕刻出產品零件的外型與結構,RP 做好了也能以矽膠模具或是快速模具翻製產品由 1~30 件不等。

3D 列印── 3DP

使用「積層方式」的七大分類(在第 40 期雜誌的顧問專欄中有列出),以 2D 單層圖案爲基礎逐層疊加列印物件,必須同時考慮材質與幾何尺寸精度與外觀的要求,製造的零件可直接應用而不僅只是提供簡單概念,在 2000~2010 年期間,許多商品都曾推出並使用,但通常只製作 1~100 件以內。最成功的案例目前包含航空噴射機的燃油噴嘴、渦輪葉片的製造與修復,以及包含隨行冷卻迴路的模具 (ConformationCooling pipe system of tooling) 設計。

圖 2 是 2016 年由 ACMT 帶領 K show(全球地表最大的德國橡膠塑膠大展)參觀團到全球知名的 3D 列印機公司── EOS GmbH 時,Dr. Q 所拍攝的由 EOS 設備製作之法國空中巴士 (Airbus) 噴射機渦輪發動機燃油噴嘴,原來的製作程序包含複雜的配件組裝、鉚接、釺焊與檢驗等工作,一個技師要花 22 個工作天才能完成一個,改用 EOS SLS 打印 16 個則只需要 3 天的時間,大幅減少人工並增加產品可靠度,目前每年至少製作 3~4 萬個供給空中巴士機隊使用,除增進飛行安全外,也降低了維護的成本。

積層製造── AM

除了「積層方式」的加工還考慮到多種材料甚至到點對點的材料佈置,另包含整合其他已經集成的零件製品,以及加法與減法混合製造的程序以提升尺寸精度,最終完成一個集成製造的方法,例如含有活動關節的機械手臂、帶有感溫線路的渦輪葉片等。

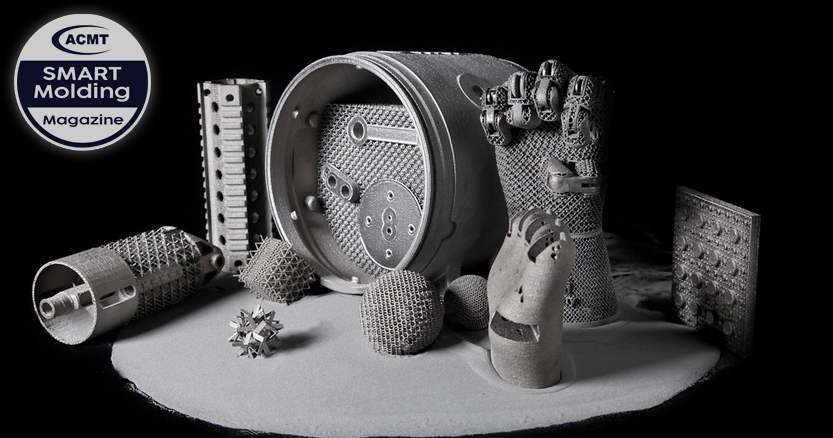

圖 3 是大家很容易就能在網頁上看到的金屬章魚和機械人的人工關節,可以在積層製造的設備以分件結合組立圖,給予動件之間適當的間隙,在 3D 建模過程中完成所有零件並製作出能夠活動的最終集成產品。積層製造是一個集合體名詞,其中包含概念模型、快速原型、3D 列印,以及傳統加工移除材料和標準工業配件,甚至是電子電路的集成加工技術。

積層製造的瓶頸

基礎科學知識的薄弱

積層製造的初期美意「所有的人皆可參與設計並製造出自己的產品」,然而當真正拿到自己設計好打印出來的產品,很多時候都是「不堪一擊」的產品,由於缺乏工程能力和基礎科學認知,少量的作品和不實用的設計,積層製造大多做出許多「立體花瓶」,僅滿足視覺上的享受,無法達到功能上的真正目的。舉個例子,圖 3 的一體化積層製造看似完美節省了零件製造組裝的人力和零件數量,但在實際應用上很快地發現關節的強度不足、噪音甚大,無法承受快速的工作頻率導致破裂與失效,設計者本身因沒有受到科學訓練而容易犯下工程的錯誤。

昂貴的設備和材料

具有工業及實體應用(包含產量和功能符合)的積層製造技術,所有參與者的心聲是「昂貴的設備和材料」是目前最大的發展瓶頸,雖然近年已經逐步的因中國產業的投入降低了這兩種主要因素,你可以在網路上很容易購得 MEX(材料押出)或是 VPP(桶內光固化)的製造設備與材料,然而真正能夠長期應用的金屬或是陶瓷材料和列印裝備仍舊是非常的昂貴,做出的成品產品當然就是異常的高價,積層的增財必須要買賣多方的共贏,而不是只有供應方賺錢,否則投資者和消費者變成冤大頭,產業的壽命便不會長久。

隨身產品的機會

金屬注射成型技術 (MIM Technology) 給積層製造一個可追尋的範例,人手一部的智能手機至少包含了一件MIM 零件,在過去 10 年已經是常態的設計。那麼甚麼近身產品,是 3D 列印與積層製造最有可能的突破口? Dr. Q 認為是鞋子,尤其是運動鞋類,每一個都有一雙獨特的腳型和腳板,訂製的鞋子可能非常貴,但是一個調整的個人鞋墊卻不會太貴,這可能是一個好機會。

積層製造的機會

基於金屬粉體床式列印與彈性體材料的積層技術如果積層製造能夠進入由 1~10,000 件都能快速生產,相 信 就 會 如 由 Pro. Ian Gibson, David Rosen, Brent Stucker 三位教授所撰寫的「積層製造技術 Additive Manufacturing Technology」的最終理想──直接數位製造 (Direct Digital Manufacturing), 設計師可以在全球任何地方設計產品並且就近製造,在 TCT ASIA2020 的 會 場 上,Dr. Q 看 到 了 以 ExOne、Digital 和HP 三家公司推出的黏結劑噴射 (Binder Jetting) 可以在低於 100° C 以下成型多層金屬零件(一般方法只能打一層)生坯,隨後進行脫脂燒結來獲得短時間大量製造零件的方式;另外在材料商 Polymaker® 見到了多種 MEX 押出用柔性材料用於列印鞋底、鞋面、和鞋墊,同時可以仿生物學的皮膚效果將不同材料組合,Dr. Q 看到了積層製造的曙光。

結語

誠如社會的實際反映與回饋,任何一個工業製造技術必須要具有獲益平權、接近人類生活並且造福人群為終極目標,而不是僅有少數人們或是團體的獲利,現存的工業技術都是經歷數百年的工業革命演變而來,積層製造正處於萌芽階段,許多可以參考的範例技術都已經過時代的考驗,我們相信,唯有充分的理解基礎科學和完整的工程教育手段,才是推廣這一門新興技術的最佳方法。■