前言

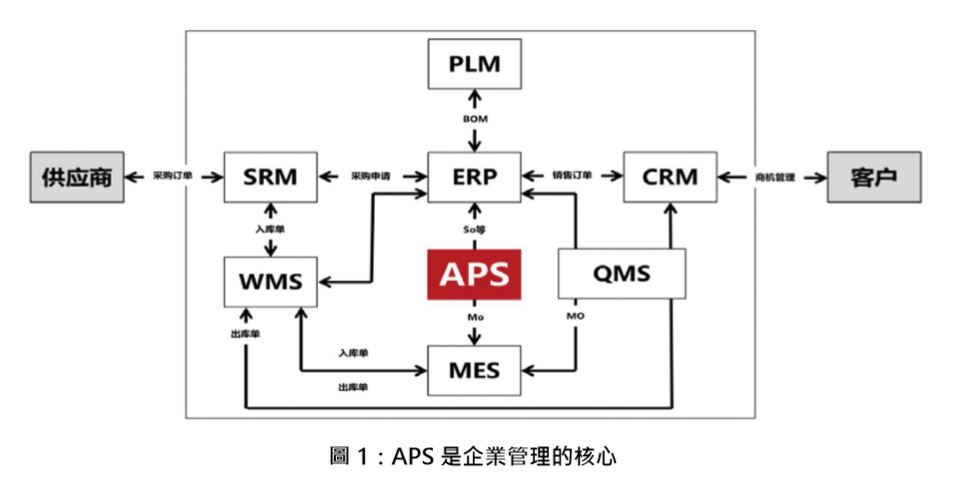

APS是製造型企業的「靈魂」,應用好APS可以協 助企業優化加工製程,是企業實現精益製造的核心基 礎。APS 是 Advanced Planning and Scheduling 的 縮寫,中文意思即是基於各種外部的製造制約條件與 有限的能力條件所做出的高級計劃與排程。APS最初 是由製造廠商提出並擴展,希望可以通過一個工具協 助廠商合理利用企業現有的資源(如時間、人、設備、 物料等)針對加工工藝進行優化,從而達到提高效率、 節省成本的目的。隨著深入的使用,APS功能不斷進 行擴展和優化,結合ERP、MES、MRP等軟體,妥善 的處理了工廠內部以及與供應鏈間的協作關係,從20 世紀80年代開始,APS在國外得到長足的發展。

但是,非常可惜的是APS軟體在中國長期處於一個非 常尷尬的境地,大企業與大公司都瞭解APS的重要 性,也都想通過APS優化廠內的流程和産能,但是因 受到人爲因素影響,而沒有付諸行動,只有極少數的企業肯真正實施,使得APS處於叫好不叫座的狀態。 直到工業4.0概念流行後,APS才逐漸被中國國內的 企業所認可,關注APS的企業也開始逐漸增加。 當今世界是一個合作的大工廠,受終端客戶的需求影 響,製造訂單逐漸朝向「單品種、小批量、碎片化」 的方向發展,上游客戶希望下游製造商短交期、高品 質交付,而下游製造商則希望交付好、産出高、庫存 少,客戶和製造商的需求是一致的,但是製造商的資 源有限,如何在有限資源的情况下實現這一願望呢? 模具可說是離散型製造業的典型代表,我們就以模具 行業爲例進行分享。

企業的困惑

• 訂單:企業是否能滿足隨機的訂單需求?計劃變化 頻繁,計劃總是跟不上變化;插單非常多,使計劃 調整非常困難;交貨期經常發生延誤,無法正確回 答客戶的交貨期。

• 産能:企業規劃的資源産能很高,就是零件産出量上不去,機器、人員忙閒不均,生産的無效成本居 高不下,並且無法準確預測未來機台産能負荷,導 致産能分配不均。

• 調度:在滿負荷的情况下,生産調度指令牽一髮而 動全身,一個插單、一個工序的順序調整,後面的 一連串計劃便要跟著進行調整。人工只能安排當天 和明天的生産計劃,後天、大後天與未來更長時間 的産能光靠人工是無法預估和安排的。

• 庫存:經常發生標準件或者備品的庫存不足,爲了 快速響應加工車間的物料需求,庫存物料種類和數 量居高不下。

• 成本:模具的BOM零件較多,製造周期較長,製 造過程中部門間無效溝通的時間較多,工作協調性 差、效率低,導致隱形的無效成本較高。

如何選用APS?

面對上述這些問題,企業需要一個工具來解决這些問 題,而APS恰好能爲這些問題提供解决方案。APS 是企業管理軟體,它具有高度智能的生産計劃調度功能,可以在多任務的複雜條件與存在著諸多約束條件 的生産流程中,充分利用企業的資源條件,並找到最 佳的調度排程結果,APS的核心便是具有尋找最優結 果的優化運算引擎。

零件排程是整個製造企業管理的核心,通過排程算法 可以在資源有限的情况下,合理安排每個零件的加工 先後順序。生産計劃排程既有相對簡單的算法,也有 複雜的算法,生産計劃排程並不存在一個全局最優的 排程規則,同時也不是算法越複雜結果就越好。按照 比較計算規則,分爲最早交貨期排序和按CR值(重 要比率)排序兩種方式,區別如下:

• 最早交貨期排序:按最早交期排序是單純以交期爲 基準進行排序,交期越小,排程優先級越高。

• CR值排序:CR值是指用交期减去目前日期之差 額,再除以未完工的工期,數值越小表示緊急程度 越高,排程優先級越高。

實際工作中,我司采CR值進行排配,這種排配方式 更加符合現場管理。而在選擇生産計劃排程時的排程 算法後,是正排還是倒排也是一個重要的問題。正排 指的是按照預定的算法盡可能往前安排加工,而倒排 則是指在交期滿足的情况下,以最後的交期爲計劃完 成時間點,用倒排時間的方式安排加工計劃。

正排的優點在於設備和員工會得到充分利用,設備閒 置或人員休息的情况要等到生産任務都完成後才可能 出現,但同時也可能會因爲提前完成生産任務,導致還沒到交貨期不能發貨而形成庫存;而倒排的優點和 缺點則和正排恰好相反,倒排是在最後期限前完成任 務,將庫存最小化,但前期人員和設備可能會有閒 置,且人員和設備的不穩定性較多。一般來說,當企 業需要透過APS系統解决企業生産計劃排程問題時, 大多都是因爲面臨多品種、小批量或設備能力不足等 情况,故需要需要透過APS系統做出最合理的調度安 排。正排增加庫存,而倒排浪費産能,在增加庫存與 浪費産能之間取捨,浪費産能造成的損失大大超過增 加庫存,其原因有二:

• 原因一:設備是有可能發生故障的,而故障都是偶 然發生,無法判斷設備何時會出現故障。如果生産 安排時,采取倒排的方式,按照庫存最小化的時間 點安排,當生産過程中出現設備故障時,就沒有多 餘的緩衝時間可用於檢修設備,進而造成交貨期的 延遲。

• 原因二:設備産能的浪費屬於澈底浪費,如果當月 設備能力浪費了,以後也無法再追回;而增加庫存 所造成的浪費則屬於一種臨時的浪費。

綜上所述,結合企業的實際狀况,以及優劣勢的對比, 我們會建議采用順排的方式進行模擬産能。

APS應用案例

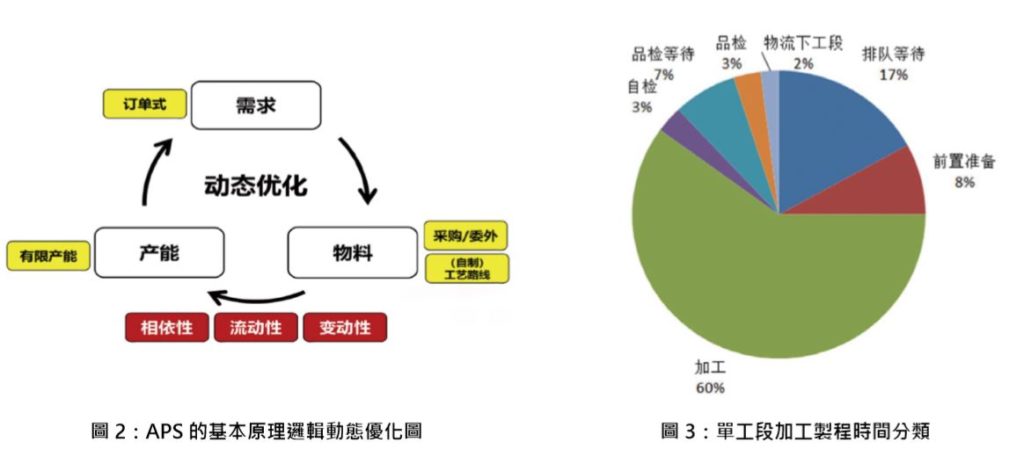

零件在車間加工過程中,需要經過以下幾個步驟:

• 步驟一:當前零件排隊等待加工時間。

• 步驟二:前置準備時間,包括查找工件、核對圖紙、 (數控工段)準備加工程序及刀具或者電極。

• 步驟三:工件上機進行加工時間。

• 步驟四:加工過程中或者加工完成後自檢時間。

• 步驟五:品檢部門等待及製程檢測時間。

• 步驟六:檢測合格後物流下工段以及與下工段交接 時間。

在實際的加工過程中,常會遇到各種不可預期的情 况,而這些特殊的情况會打亂工藝員的預排計劃,倍 智公司的排程系統可以協助解决這些突發事件: • 加工數量較多時,可分小批次下發加工任務; • 解决現場緊急插單的問題; • 解决調整工藝加工順序,修改加工工藝參數; • 加工和BOM關聯,對BOM零件版本的變更或取 消加工零件進行限制; • 修改交付進度與加工任務緊急程度參數; • 實現自檢和品檢兩種檢測制度,確保工段加工品質; • 提供工段之間自動提前和延後功能,待加工零件進 度和實際進度進行無縫關聯; • 實現自動和手動兩種排程模式,最快每隔15分鐘排程一次,方便現場看到最新的待加工任務; • 對數據進行統計,方便計劃員、生管和各單位主管 瞭解未來産能; • 通過數據對比來瞭解員工加工效率,並提升員工工 作積極性。 經過排程計算以後,加工主管可以實時瞭解設備未來 的預計産能,待工件加工完以後,還可以藉此計算員 工的個人KPI。

結語

完整、準確的加工數據是使用APS系統的基礎,數據 結構的設計在一定程度上决定了APS軟體的優劣。結 合每個工廠的自身條件,尋找適合的APS軟體,將可 以協助工廠進行更加高效的精益管理。■

聯絡人:溫占明 項目經理

E-mail:rain.wen@pexetech.com 公司網站:www.pexetech.com