複合材料概述及應用狀況

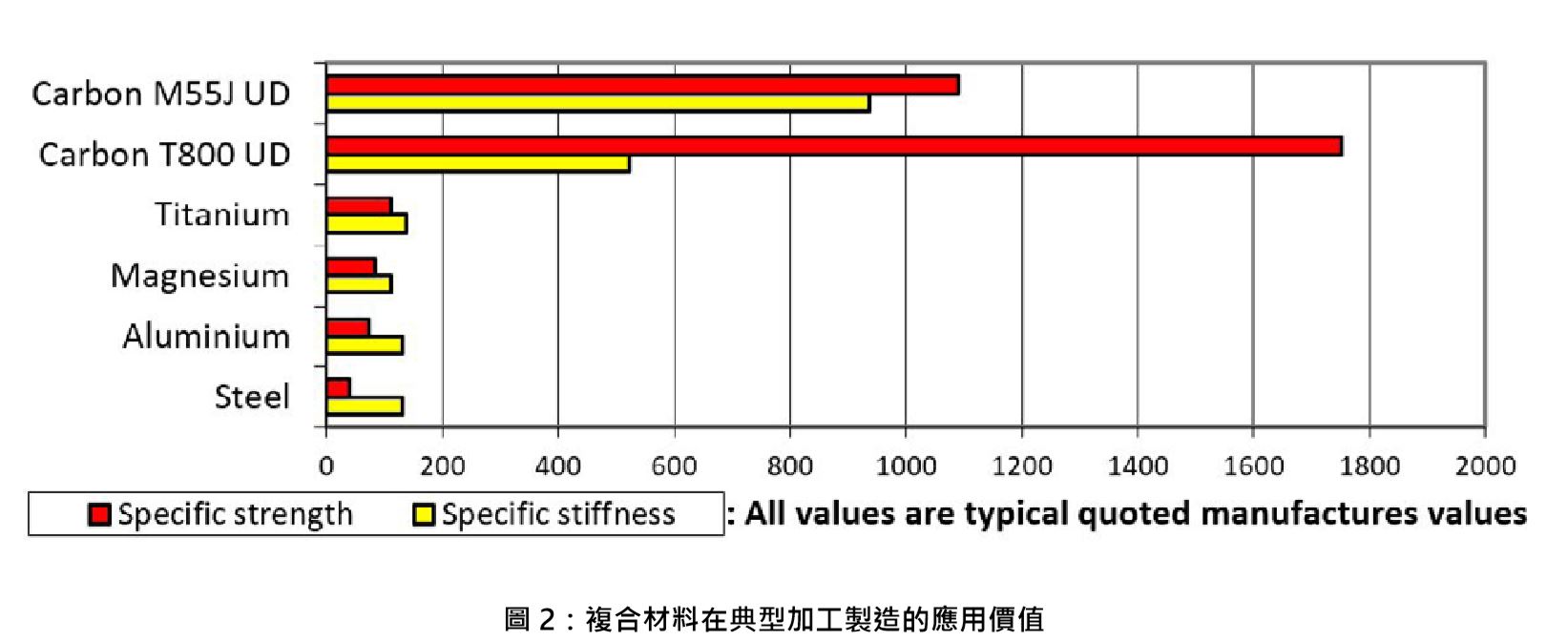

複合材料不僅保持了增強材料和基體材料本身的優點, 而且通過不同材料組合性能的互補,獲得優異的性能。 複合材料具有強度大、剛度高、抗疲勞性能好、各向異性、以及材料性能可設計的特點,可以獲得顯著的減重效益,並改善結構性能。目前,聚合物結構複合材料、 聚合物隔熱燒蝕複合材料、碳纖維材料、陶瓷複合材料 以及納米複合材料都在汽車、航太工業等有特殊需求的領域獲得了廣泛的應用。如圖2所示複合材料在加工領域的應用價值。

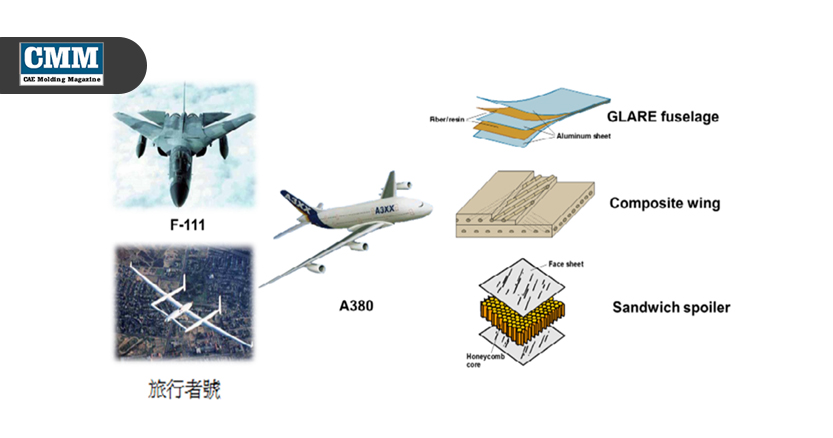

在航空領域,如F-111的水平穩定器是世界上第一個通過適航條例的複合材料零件、A380與旅行者號則完全 採用複合材料製造,其整體框架(不包括燃油)的重量僅為整體框架外加燃油總重量的9%。是世界上首個中 途不需加油,能夠連續飛行9天的航空器。如首圖所示。

複合材料在賽車上的應用,經常會出現超過2000層、 100000個元素的模型,大部分的F1團隊都在使用MSC Nastran/Patran/Laminate-Modeler 幫助他們快速完成不同複合材料的設計計算。其好處在於使用者能夠 實現快速與精準的結構分析模型建立、與加工製程連接、評估不同工況的強度或破壞分析等,如圖1所示。

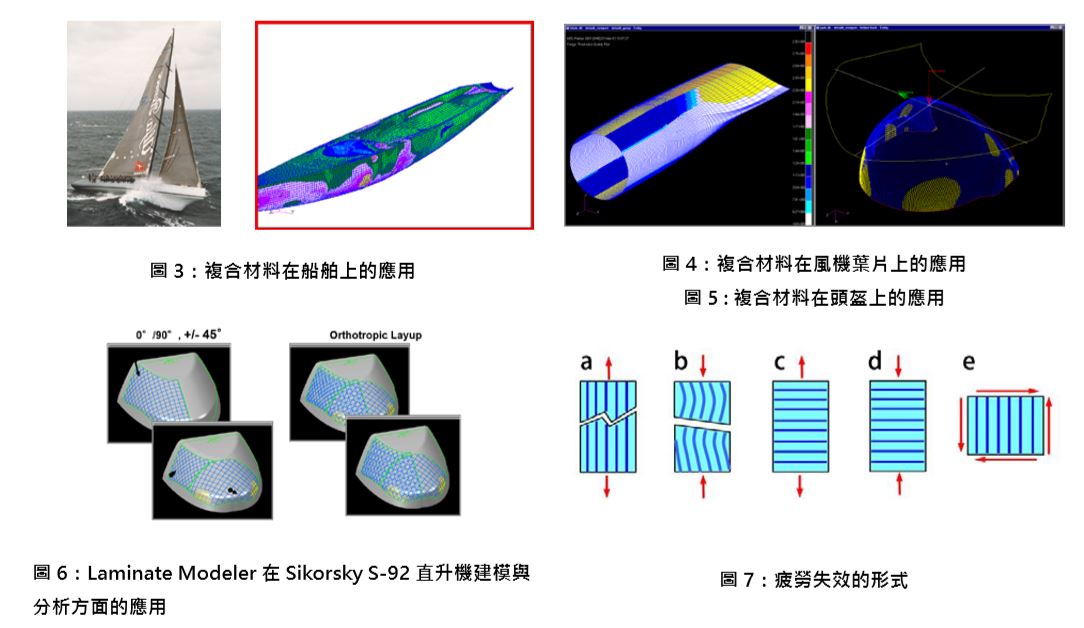

複合材料在船舶行業的應用也很廣泛,例如: America’s Cup Yacht,總重量超過 25 噸,壓艙物重20噸(占到約80%),桅杆質量330公斤,吊桿質量 60公斤,甲板質量1700公斤,鰭板質量1000公斤。 包含了上千個鋪層。在利用CAE做性能提升的輔助設 計工作上,如果採用專業的 MSC Laminate Modeler 工具,可以節約90%的時間;其最大的優勢在於: 鋪層是完全基於實際製程的方式與順序,能夠實現自 動化迭層定義,可以進行失效分析,因為CAE的工作 效率提高而得以進行最佳化設計。如圖3所示。

複合材料在綠能領域也有著廣泛的應用。例如:風機 葉片,通常總長度會超過40米,葉片的大型化必然 要求輕量化、低成本化和高性能化,採用複合材料能 夠有效地實現上述的要求;提高局部屈曲穩定性和顫 振性能。如圖4所示。複合材料在其他行業也得到了 廣泛的應用。例如安全頭盔、夾層建築等。如圖5所 示。

CAE在復合材料結構分析領域的功能和應用

在進行複合材料CAE分析時,通常需要經歷初步設計 階段和詳細設計階段:

初步設計階段:根據結構的要求和設計載荷等進行初 步的複合材料佈局、分區、選材分析。

在初步設計階段,MSC公司的Patran針對使用者在 其他CAD軟體中構建的幾何模型提供了多種讀寫格 式接口設置,其中包括IGES, Parasolid, STEP, CATIA, Pro/Engineer, Unigraphics 等大型商用 CAD 軟體的 接口;可以靈活的選擇不同的分析求解器;如圖7所 示,Patran具有強大的結果後處理功能;具有方便易 學的Patran命令語言開發工具PCL,方便用戶實現各 種不同整合環境的分析需求。另外,Patran可以與其 他第三方復合材料前處理軟件如fibersim接口,在數 據交換的過程中不會出現數據的遺漏。

與此同時,Patran 的 Laminate Modeler 模組能夠用 於輔助迭層複合材料結構的設計、分析、和製造。它 提供了產生精確的迭層材料數據的方法,材料數據可 輸出到任何Patran支持的求解器。它允許工程師和 設計師直觀的進行鋪層設計,只需選擇某個幾何區域 及其所用的鋪層特性即可。鋪層特性包括每一單層的 初始方向及材料數據。在鋪層的定義中確定纖維的方 向。圖6為Laminate Modeler在Sikorsky S-92直升 機建模與分析方面的應用。

詳細設計階段:可以對鋪層層數、鋪層厚度及鋪層角 進行設計分析,詳細分析每層複合材料的覆蓋區域、覆蓋開始點、材料方向、覆蓋褶皺、覆蓋時纖維應 變、可以考慮各向異性、層間剪切、損傷等性質求 解。 MSC產品在復合材料分析領域提供了先進強大 的求解器,包括:MSC Nastran、Marc、Dytran。結 構分析作為複合材料開發過程中不可或缺的必要組成 部分,已經成為主流有限元分析軟體的基本功能。目 前針對複合材料的分析進一步集中到瞭如何縮短分析 流程耗費的時間以及實現更多分析功能上。以此來滿 足相關業者日益增長的需求。在詳細設計階段,MSC Nastran能夠滿足用戶對複合材料進行各種線性和非 線性的結構分析需求。其中包括:

1)、複合材料的疲勞失效分析

確定和評價複合材料在交變載荷作用下的性能(損傷 和破壞等)是複合材料工程應用必須考慮的問題。大 量研究結果表明,複合材料具有優異的疲勞性能,而 在交變載荷的作用下,複合材料通常表現出非常複雜 的破壞現象。複合材料本身存在有基體開裂、界面脫 膠乃至分層等破壞現象。

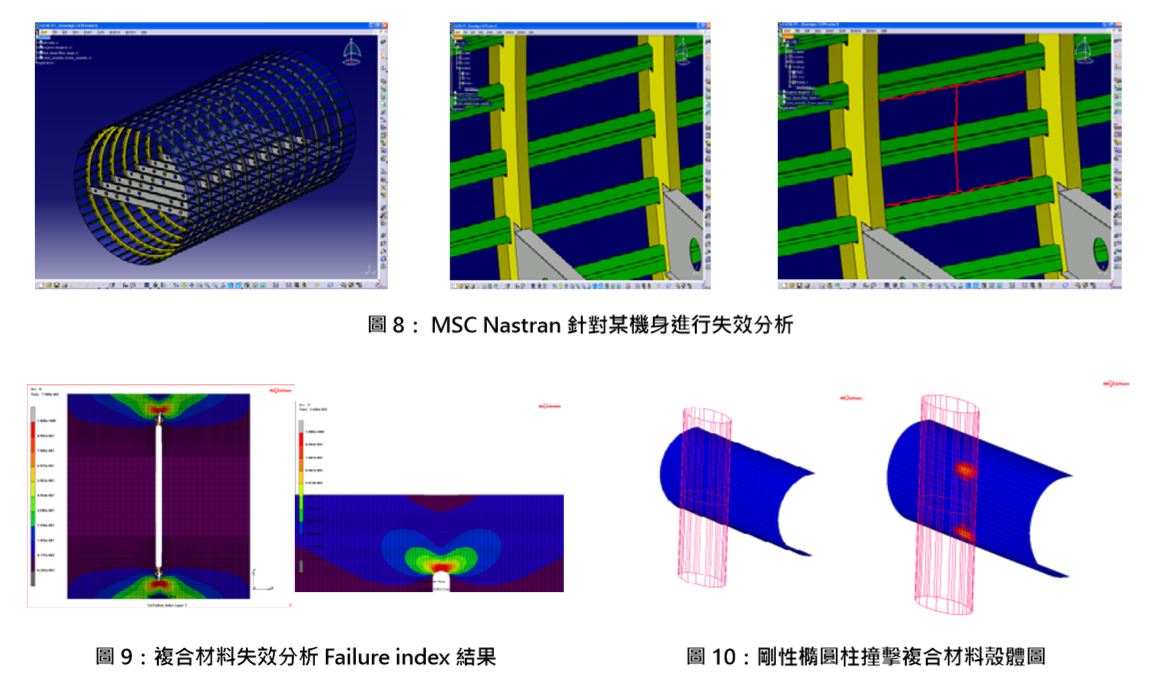

MSC Nastran可以實現逐步失效分析PFA(Progressive Failure Analysis),可用於復合材料破壞分析。可以 預測複合材料纖維或樹酯本體破壞以及體結構的層間 分離和失效。針對各種失效的形式,包括:正軸拉伸 纖維損傷(圖7 a.)、正軸壓縮纖維損傷(圖7 b.)、 橫向拉伸疲勞纖維損傷(圖7 c.)、橫向壓縮疲勞纖 維損傷(圖7 d.)、面內剪切疲勞纖維損傷(圖7 e.)。 如圖7所示。

MSC Nastran中可以通過各種失效準則判斷失效, 其 中 包 括:Maximum principal stress、Maximum principal strain、Hoffman、Hill、Tsai-Wu、Hashin (Tape and Fabric)、Puck 等。 圖 8 為 應 用 MSC Nastran進行漸進疲勞失效分析的案例。模型定義了 7層複合材料,承受拉伸載荷。進行PFA分析,在各 層全部失效後元素的強度就不再被考慮。圖9顯示了 不同時刻的Failure index。圖10為剛性橢圓柱撞擊 複合材料殼體的分析實例,模型包含5層材料,採用 Puck失效準則與漸進失效選項,計算外層材料的損 傷。

2)、複合材料的脫層損傷分析

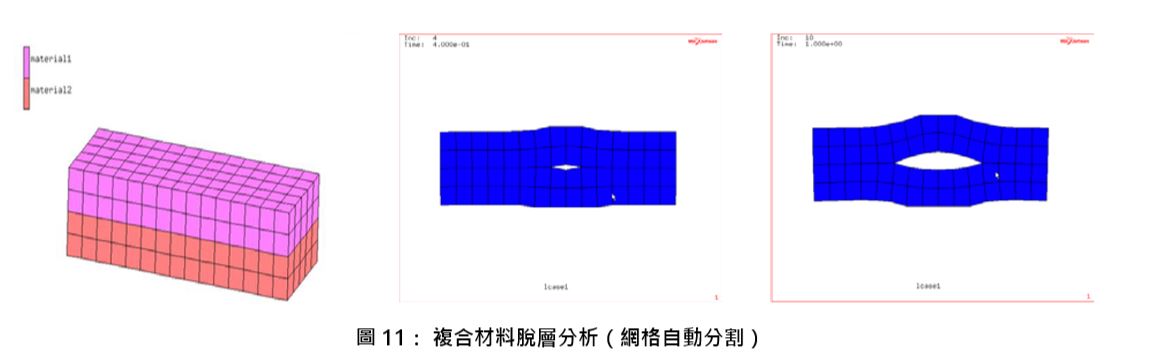

複合材料的損傷包括使用損傷和環境損傷。其中,使 用損傷有劃傷、擦傷、邊緣損傷以及沖擊引起的分層、 脫膠、凹痕和穿透性損傷等。環境損傷包括雷電衝擊 引起的表面燒蝕和分層;冰凍/熔化引起的濕膨脹和 熱衝擊造成的分層、脫膠;夾心結構水分侵入引起的 分層等。結構發生損傷對整體的承載能力有嚴重的影 響。因此,準確的模擬複合材料的損傷、脫層等破壞 就顯得尤為重要。 Marc提供了用於模擬複合材料損 傷、斷裂分析、裂紋萌生和擴展的功能。用戶可以指 定判斷準則,使用法向應力和切向應力等進行判斷, 當判據滿足 [σ_n/S_n ]^m+[τ/S_t ]^n>1 時,自動將 網格進行分割。如下頁圖11所示,上下兩層材料之間 不存在重複節點,在進行脫層分析時,上下兩側結構 對應的網格實現了自動分割。

MSC 產品在復合材料分析應用的成功案例

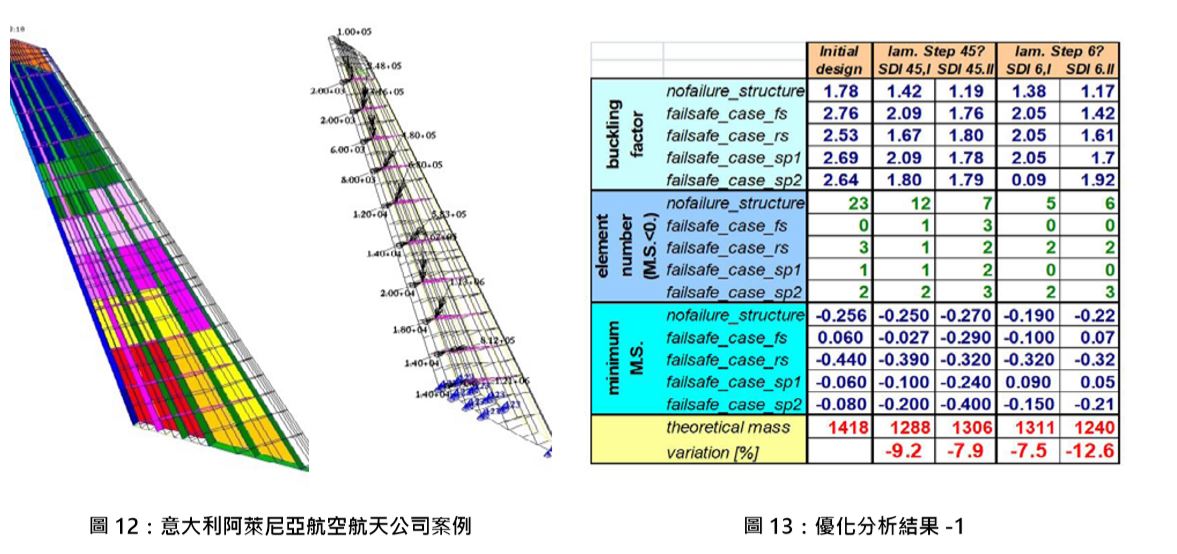

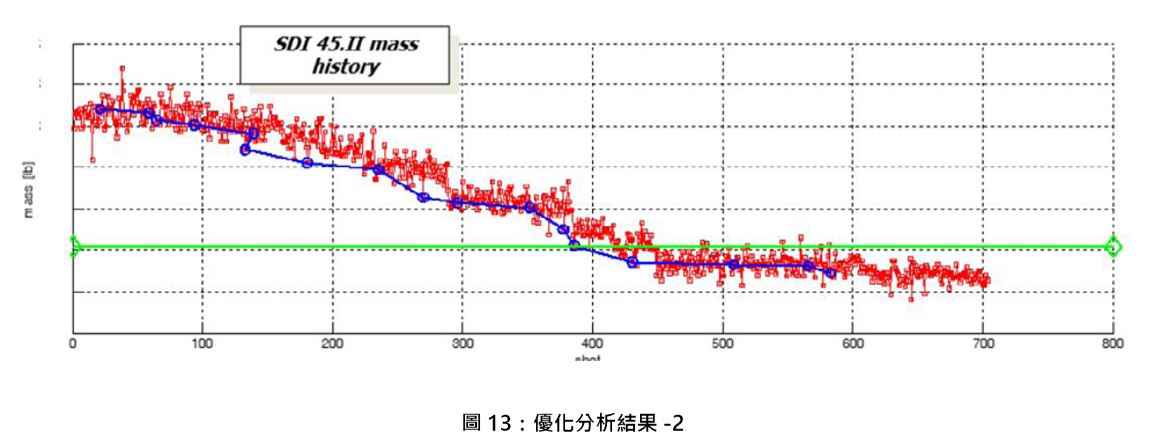

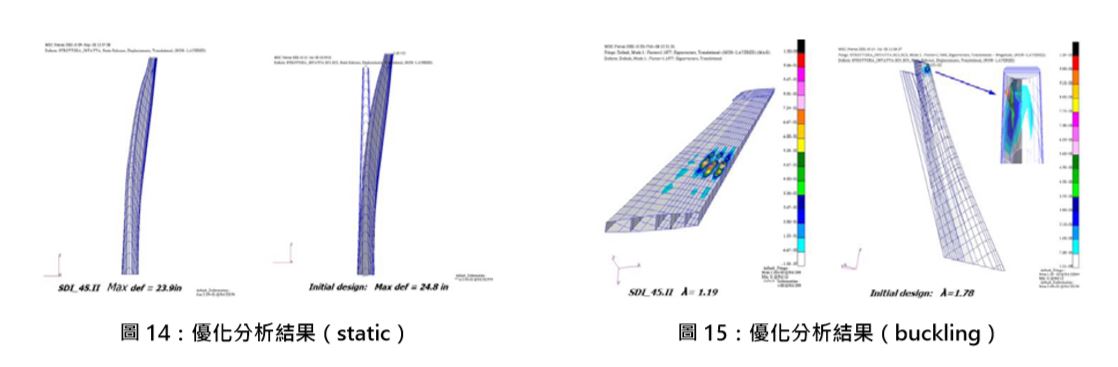

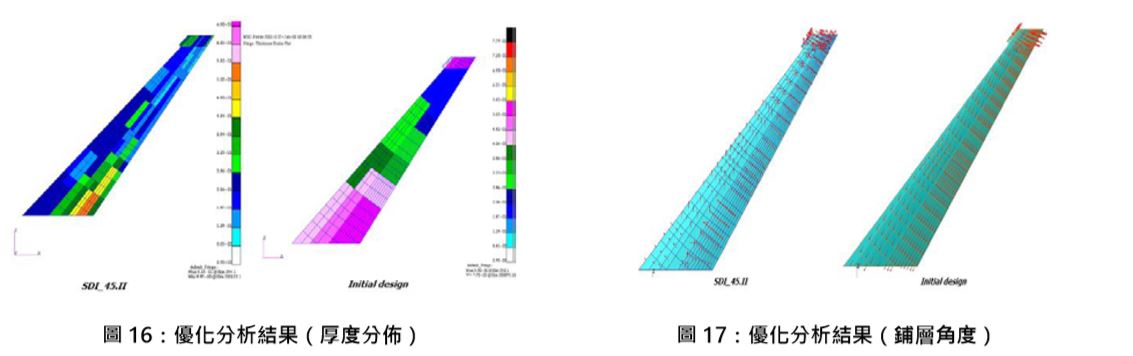

案例1: Alenia Aeronautica: 義大利阿萊尼亞航空航天公司使用 MSC Nastran 針對 A/C CFRP Vertical Fin 進行 優化分析計算,設計目標為6個,定義10個邊界條件, 變量類型包括鋪層形狀 ply shape、鋪層角度 angle ply、鋪層厚度 thickness ply。模型中包含 180 不同 的鋪層形狀,300多個鋪層角度,最終目的實現減重 5%。經過分析計算,在採用不同的鋪層角可實現最大 減重 12.6%。如圖 13 所示。結構變形如圖 14、15、 16、17所示。

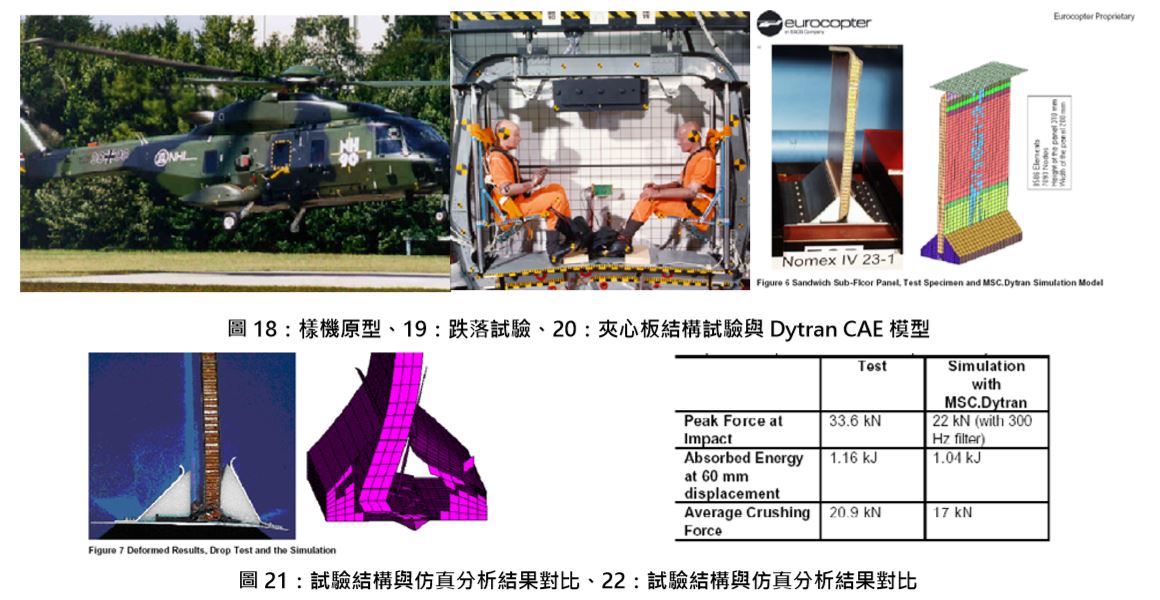

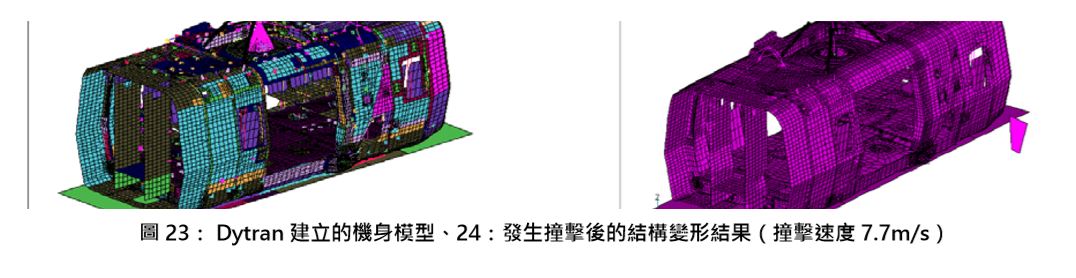

案例2: Eurocopter Deutschland GmbH( 歐洲直升機公司德 國部) 針對複材板結構採用Dytran進行了跌落過程的機身 撞擊模擬。透過對模擬結果與試驗數據進行了對比發 現,CAE模型能夠與真實模型有很好的吻合,這樣就 可放心用CAE模擬取代大量的實驗測試。■