■科盛科技 / 張立揚 副理 & 白承弘 工程師

前言

塑膠產品在生活中的應用非常廣泛,不論是在減震、絕熱,或是克服產品翹曲變形等應用方面都可以見到發泡材料的蹤影。塑膠發泡依照發泡劑不同主要可分為化學發泡與物理發泡,化學發泡主要依靠化學反應產生氣體;而物理發泡則是藉由改變環境的溫度與壓力,使材料發生相變化並發泡成型。隨著發泡製程的演進,發泡產品越來越深入探討產品材料性質的應用,微結構成為發泡產品的一項重要的指標。然而,若要得到良好的微結構,必須投入非常多的成本與時間,這與現代提倡的工業 4.0 背道而馳。因此,許多工業紛紛投入智慧製造,CAE 應用也逐漸在塑膠發泡工業界萌芽。

科盛科技股份有限公司成立於 1995 年,主要從事模流分析軟體 Moldex3D 開發及銷售,目前為全世界最大獨立模流分析軟體供應商。成立的宗旨在於開發應用於塑膠射出成型產業的模流分析軟體系統,以協助塑膠業界快速開發產品,降低產品與模具開發成本。其中,Moldex3D 亦提供發泡成型模擬技術,如微細發泡及聚氨酯 PU 化學發泡製程,適用具複雜幾何之產品生產,被廣泛用於汽車、電子產品、建築、戶外產品等多種應用領域,這些解決方案在業界也非常成功,客戶包括 Toyota、Omron、聯合利華 (Unilever)、Daimler (Mercedes-Benz)…等世界知名大廠,今日科盛科技將為各位介紹如何應用 CAE 技術理解複雜的發泡製程,並分析製程對於微觀結構影響。

材料微結構:微細發泡技術

塑膠微細發泡射出製程 (MuCell®) 是將超臨界流體 (N2或 CO2) 注入射出機料管中,透過螺桿將超臨界流體與熔膠混煉成均勻單相流體,而勻相混合物在射出過程中因瞬間釋壓造成熱力學不平衡,使得熔膠中的超臨界流體透過相變化產生數以百萬計的微小氣泡,經模具冷卻固化得到具有微米泡孔結構之成品。此一製程省去傳統射出製程的保壓階段,進而節省製程週期時間,同時解決傳統射出產品不均勻收縮與翹曲變形等問題,使產品尺寸精度大幅提升。此外,產品因使用氣體做為發泡媒介,因此產品兼具製程環保、輕量化、塑膠可回收等優點。

對於微細發泡製程而言,預測微細發泡產品的表面品質與泡孔尺寸是該製程的一個重要的分析指標。一般而言,微細發泡可以透過反壓與動態模溫控制技術來控制產品內部的氣泡大小,然而發泡所涉及的動力學非常複雜,一般的經驗公式難以進行預測,而使用較無效率的試誤法雖然可以達成產品開發之目的,但這樣的做法不僅消耗大量的成本,也讓發泡產品失去了製造週期時間較短的優勢。

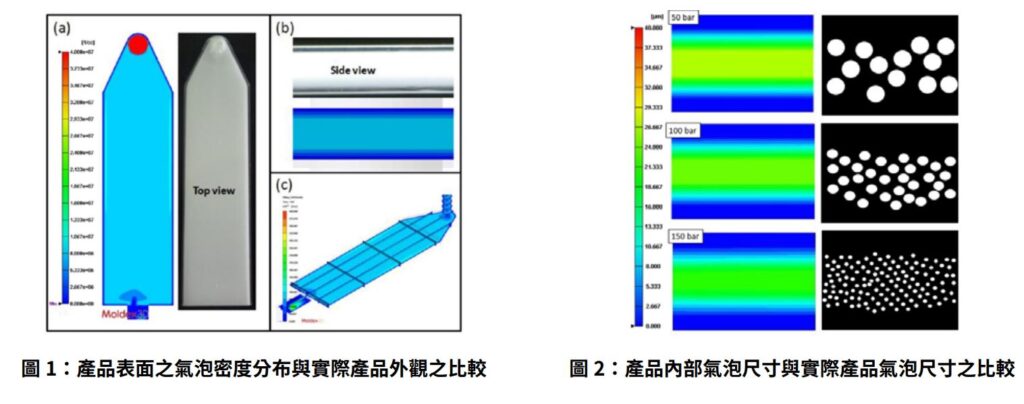

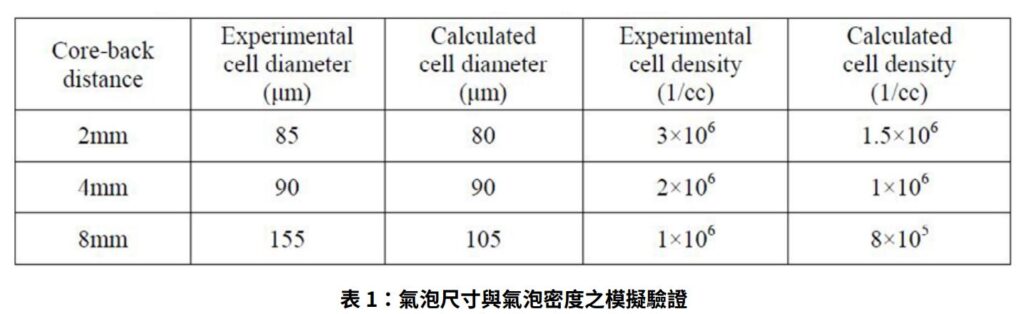

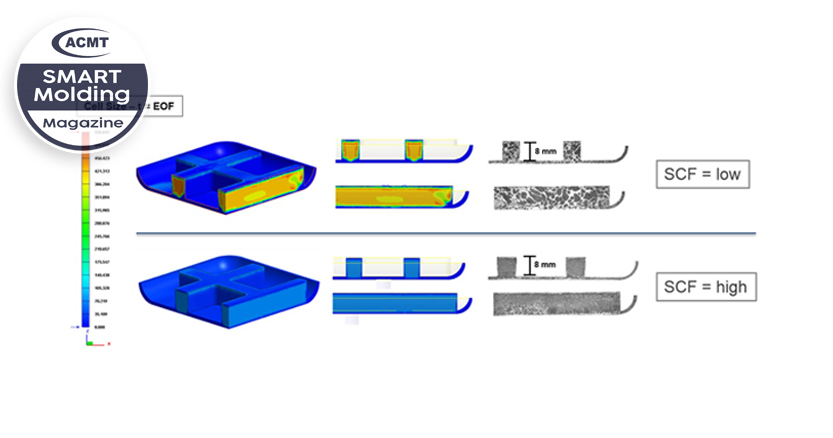

科盛科技研發團隊利用 Moldex3D 成功預測於特定反壓與動態模溫控制下,發泡產品微結構之變化,並於 PPS 的期刊 [1] 上詳細的說明與探討。基於理論模型之仿真技術可以大大降低試誤法的次數,提升產品開發速度與減少產品開發之成本,發揮微細發泡的優勢。如圖 1 利用動態模溫控制氣泡成核的數量,進而降低產品表面氣泡的產生;而圖 2 說明當反壓越大,則越可以有效控制氣泡尺寸,避免噴泉流將氣泡從產品內部帶出表面,因此產生較小的氣泡尺寸。

技術再精進:抽芯製程

微細發泡技術廣泛應用於汽車、消費性電子產品,以及其他產業上,產品不但不會減弱機械特性,還可增強抗衝擊性。然而此技術會讓發泡產品的表面粗糙,為克服此障礙而發展出「抽芯技術」。早期這個技術是用來改善微細發泡產品的表面品質,然而隨著技術演進,現在這個技術已可用來降低微細發泡件的密度,大幅增加微細發泡成型的可應用性。此外,抽芯製程也可應用在破孔結構件的成型,滿足產品的特殊需求,如高滲透性、逆滲透、噪音吸收或防震等。

抽芯技術與一般微細發泡射出最大的不同,在於該製 程 在 充 填 階 段 完 成 後 有 一 段 延 遲 過 程 (dwelling stage),這段過程同時保壓與降溫,使氣泡再溶解與降到適合發泡的溫度,如此在抽芯過程便能得到較好的發泡品質。主要經歷過程如下:1. 將熔膠充填至模具內;2. 進入延遲過程使氣泡再溶解回熔膠,此過程是為了得到均勻的泡孔結構做準備;3. 透過機構鬆退釋放模內壓力,使熔膠氣泡成核並成長,最後再進行冷卻脫模。

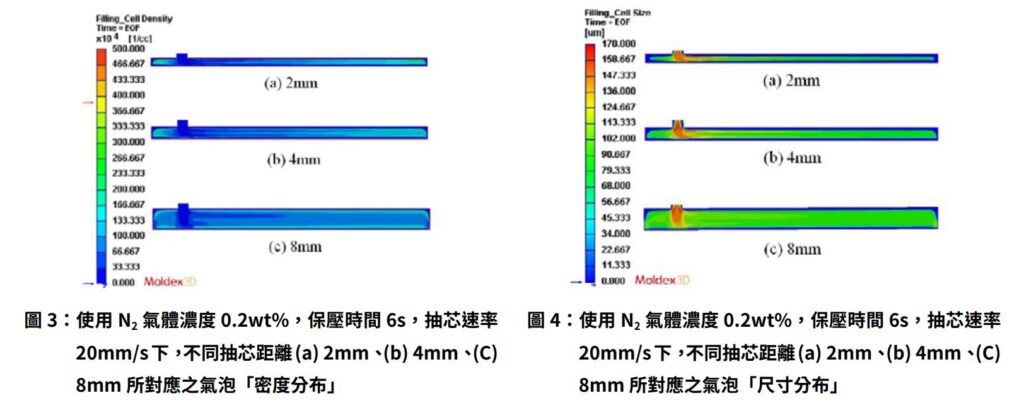

上述成型問題不僅是關乎如何控制溫度或壓力等成型參數,也和延遲時間、抽芯速度、抽芯距離等密切相關。為解決上述問題,Moldex3D 研發團隊於 2015 年FOAMS®Conference[2] 探討抽芯製程對於抽芯距離不同之結果差異,如圖 3 與圖 4 中所示,抽芯距離和發泡結構有密切關係,通常產品表面會有未發泡的皮層,產品中心的芯層泡孔尺寸會比表面大,越大的抽芯距離會產生越大的氣泡尺寸,而越大的泡孔則伴隨較少的氣泡密度,相關結果也在表 1 中得到驗證。

車用輕量化:聚氨酯發泡

化學發泡成型 (Chemical Foaming Molding, CFM) 是一種藉由化學反應產生氣體而填滿模穴的成型工藝;聚氨酯 (polyurethane, PU) 發泡成型則為化學發泡成型中最常見的一種。聚氨酯發泡體具可撓性與高彈性,可應用於汽車工業如儀表板、方向盤、座椅;冷凍工業如冰箱的隔熱層、保溫夾層;製鞋工業如鞋底,以及醫療工業如病床床墊、手模等。聚氨酯發泡製程中最大的挑戰在於如何用最適量的材料充飽模穴,如果注入的原料過少,加上發泡量不足或固化速率過快,就會造成短射;而若注入的原料過多,雖能充飽模穴,但後續的發泡行為就會產生大量廢料。科盛科技研發團隊於 2019 ANTEC [3] 文章上說明如何利用Moldex3D PU 化學發泡模組模擬聚氨酯在模穴中的固化動力學 (Curing Kinetics) 和發泡動力學 (FoamingKinetic) 計算,並且預測充填和發泡階段的動態行為,進而改善產品設計。為得到正確的驗證資料,團隊使用 FOAMAT® 的泡沫鑑定系統,藉由改變系統溫度來觀察發泡的行為,如圖 5 中所示,模擬的發泡高度與實際成品的高度相對誤差在 5% 以內,而重量相對誤差更是在 2% 以內。

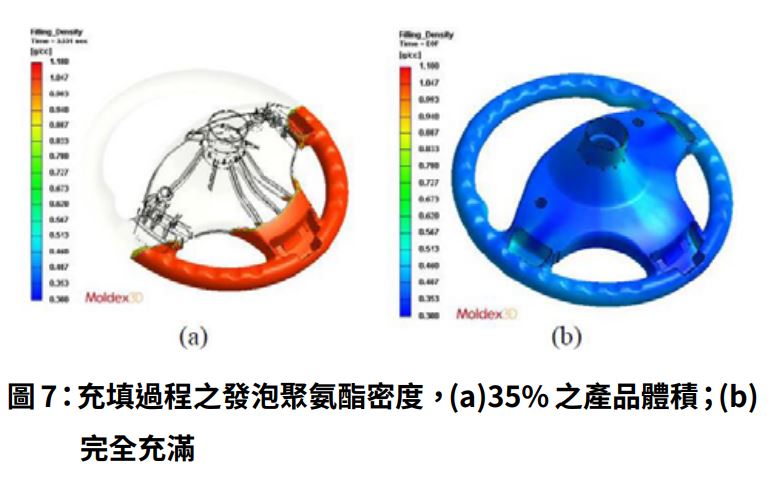

而圖 6 則是一個方向盤流動波前結果。首先,因受重力影響,聚氨酯樹脂將沿模穴底部填充,當填充物的體積達到模穴的 35%時,聚氨酯化學反應加速並釋放出 CO2氣體,且由於固化反應,聚氨酯黏度將會增加,同時,放熱反應使模內的溫度提升。因此,在相對較高的溫度條件下,越來越多的 CO2 氣體釋放到聚氨酯樹脂中,聚氨酯將持續膨脹,直到最後完全充飽模穴。圖 7 中顯示的是發泡聚氨酯的密度分佈,同時產品密度也提供了發泡過程中膨脹效應的相關資訊。當發泡轉化率較高時,將會產生更多的 CO2 氣體,進而產生更大體積的發泡聚氨酯,最終達到產品的輕量化。

結語

雖然發泡材料在生活中處處可見,然而這些產品本身的製備是非常困難的,多樣的成型參數影響產品的材料性質,如表面平整度、產品密度,甚至是微觀的泡孔尺寸等,這些變數都難以用試誤法重現,而利用CAE 分析技術則可以使產品開發更加智慧化,並且縮短製程週期。未來科盛科技的研發團隊也會持續提升CAE 仿真能力,讓模擬不只是用來驗證,甚至可以使用 CAE 技術進行創新的產品與模具開發設計,成為現代工業製造的好幫手。■

參考資料

[1].Tai-Yi Shiu et al., “Foaming Morpholog y Control of Microcellular Injection Molded Parts with Gas CounterPressure and Dynamic Mold Temperature Control”, 29th Conf. Polym. Process. Soc. (2014)

[2].Li-Yang Chang et al., “Foaming Morphology of Coreback Foam Injection Molded Parts: Simulation and Experimental Validation”, SPE FOAMS Conference (2015)

[3].C-W. Wang et al., “Optimizing Process Condition of PU Chemical Foaming: Validation of Material Properties for Numerical Simulation”, SPE ANTEC Tech. Papers (2019)

[4].CoreTech System (Moldex3D) Co., Ltd.,「德國卡塞爾大學以模擬方法驗證發泡射出之局部抽芯技術」(https://www.moldex3d.com/ch/blog/customer_success/university-of-kassels-useof-simulation-to-validate-foam-injection-molding-with-localcore-back/)