序言

在塑件成型週期中,冷卻階段佔成型週期約2/3時間, 而冷卻時間不足可能導致塑件產品產生收縮痕及翹曲 變形等缺陷;

冷卻週期過長則會影響到產品生產的效率 及成本。傳統的模具加工方法會受到產品及模具結構的 限制,經常會出現產品結構的溫度積熱,

冷卻不均勻以 及凹痕和翹曲等問題。所以改善模具的散熱效率,縮短 產品冷卻時間並使產品冷卻更均勻,就是模具異型水路 的意義。

通過金屬粉末鐳射燒結等加工方式引入異型水 路,可以減少設計者在設計水路時所受到的限制,能使 水路更加貼近產品輪廓,以達到有效且均勻排除熱量的 效果。

案例分享

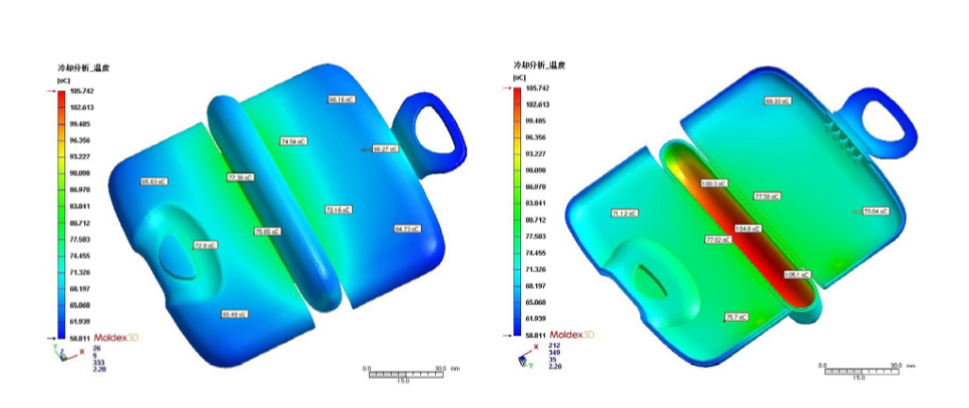

本次透過名片盒案例(圖1)來解析異型水路設計優 化,該產品原始水路設計為兩隻並聯式的水路,透過 Moldex3D進行冷卻分析,

利用3D計算流體力學計算 水路中的冷卻水流動形為,判斷水路設計是否合理。

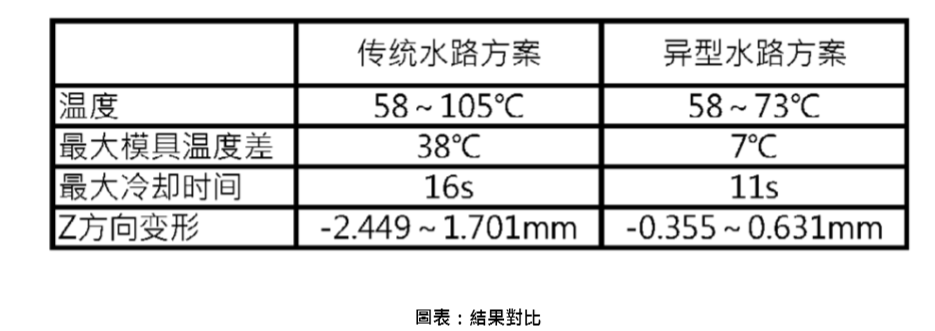

通過冷卻溫度結果(上方首圖)可以發現產品中間結構 (槽)溫度最高達到105℃,而產品其他結構溫度只有 60~70℃,

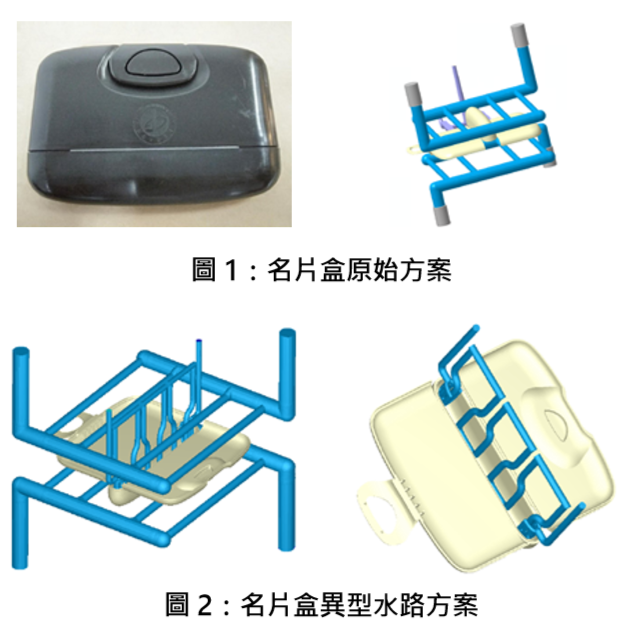

且溫度分佈不均勻。所以在此基礎上我們 對水路設計進行優化(圖2),為了使產品冷卻更均勻 以及有效改善積熱,

我們將原有的並聯式水路改為覆蓋 式水路,並且在中間積熱區域導入異型水路。

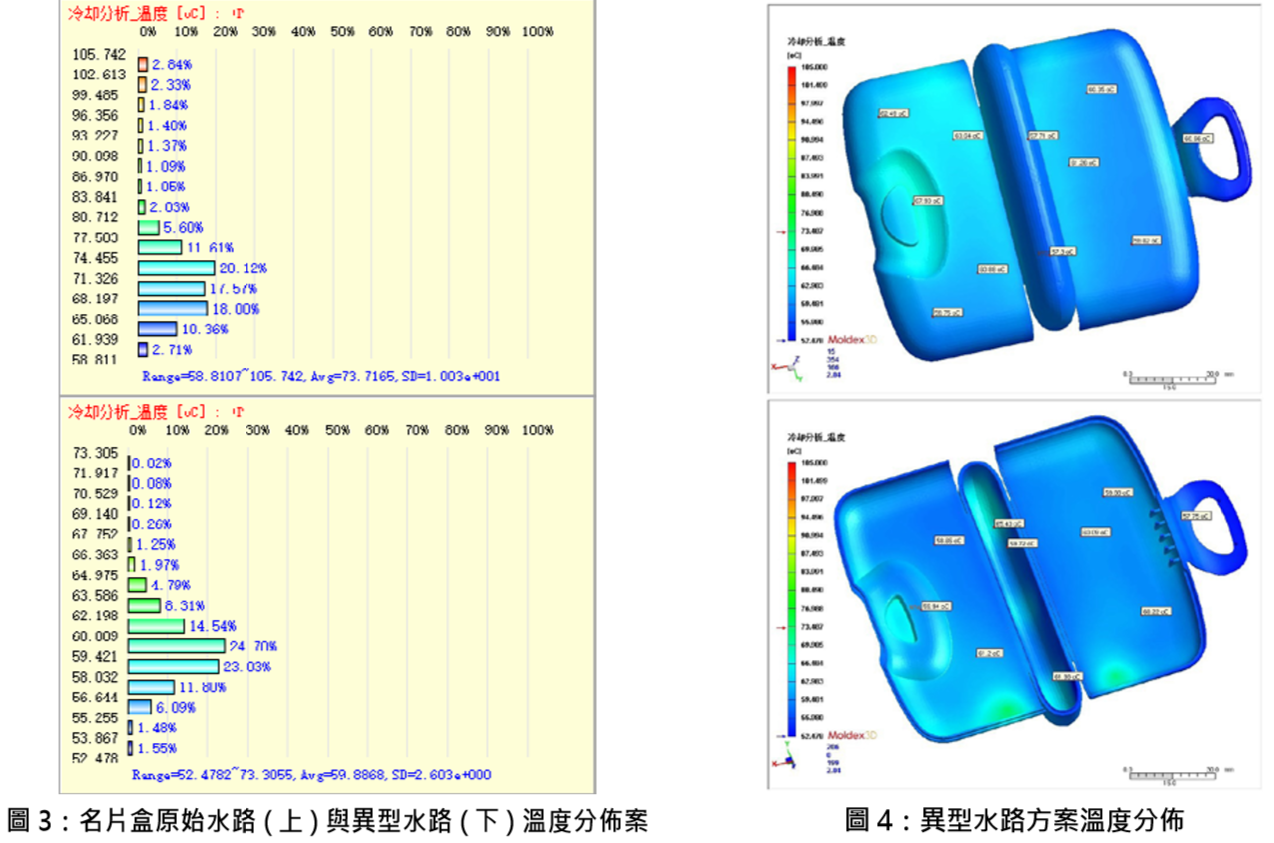

通過冷卻溫度結果(圖3,4)可以發現在異型水路設 計方案中,產品表面溫度主要分佈在58~65℃,且 冷卻溫度分佈更加均勻。

在此基礎上我們再去對比兩 種設計所需的冷卻時間以及產品最終的翹曲變形。

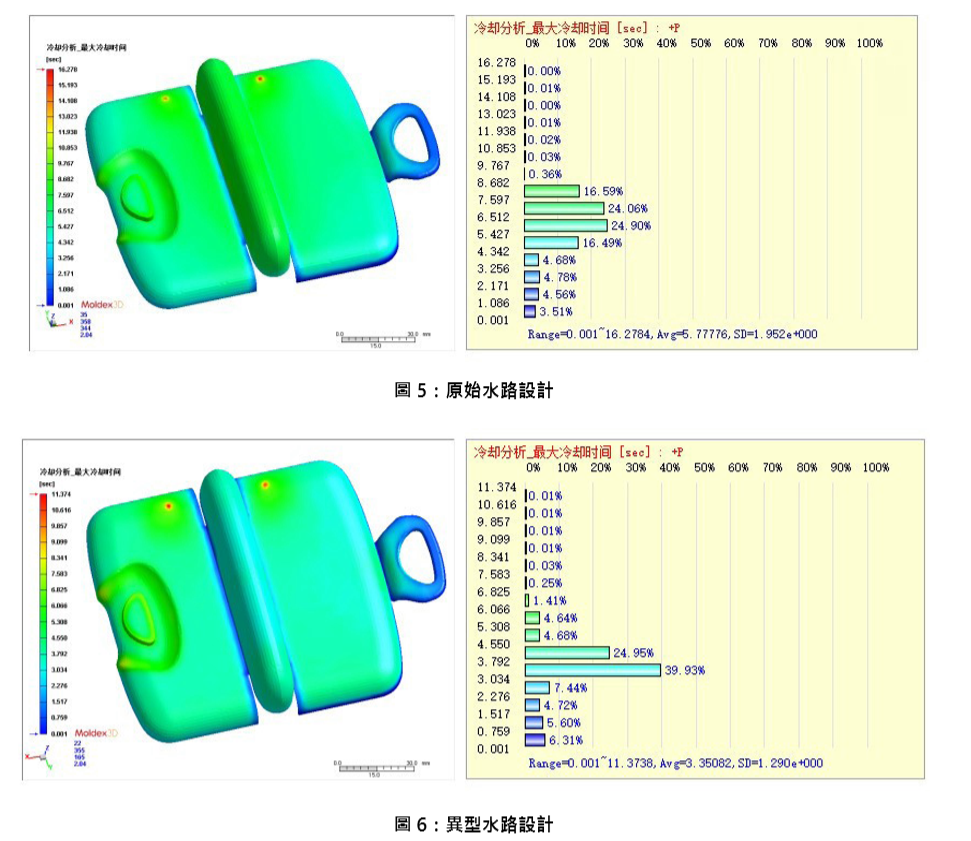

通過對比冷卻時間分佈(圖5,6),可以得出原始水 路方案產品頂出時所需冷卻時間約為16s,異型水路方案產品頂出時所需冷卻時間約為11s,

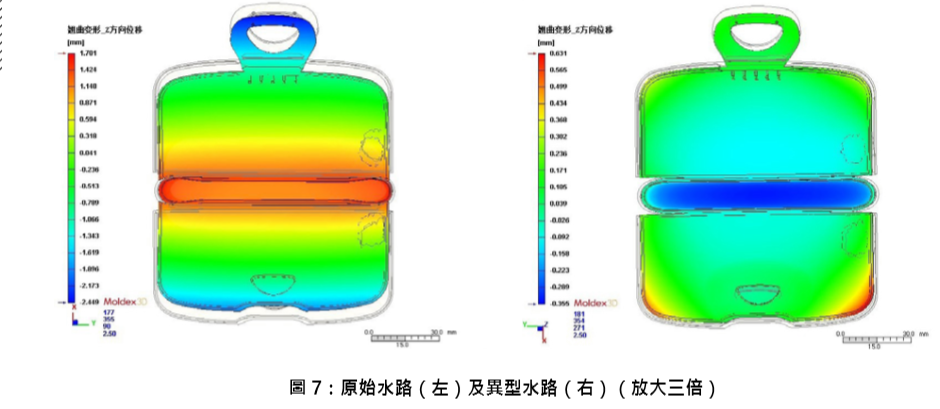

冷卻時間縮 短了30 %;對比兩種方案最終產品的變形量(圖7), 可以看到異型水路方案最終產品的變形相對於原始方 案有明顯改善。

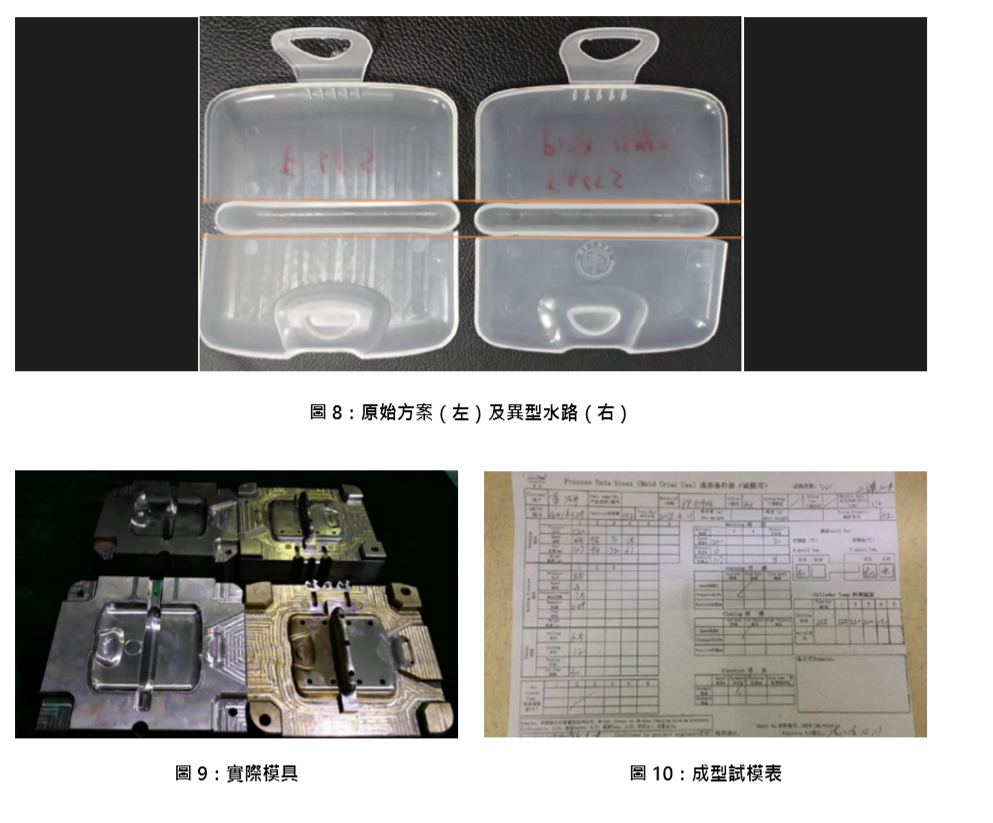

實際產品比對(圖8.9.10)

通過實際產品對比可發現,採用異型水路射出出來的 產品變形更小,

且中間結構收縮較小;而採用原始方 案射出出來的產品變形更大,且中間結構有較大收 縮。

總結

“客戶的要求越來越高,產品交期越來越短,工廠也 需要更多的利潤來運營”,所以利用3d打印等方式 加工的異型水路很符合目前發展的趨勢,而且採用異 型水路的模具最終零件強度,硬度還有拋光後的表面 光潔度都能滿足客戶的需求,

所以異型水路的導入是 目前以及未來的必然趨勢。

總體來講,傳統加工方法會受到模具以及產品設計等 諸多限制,而異型水路可以突破這些限制來完善最終 的設計。利用Moldex3D進行異型水路3D分析,

可以發現傳統水路存在哪些問題並導入最合適的異型水 路方案,以快速改善設計,優化產品翹曲及縮短成型 週期,可以根據客戶的需求和問題迅速提供相應的解決方案。