材料選擇是基礎,模具設計是關鍵

壓鑄模市場競爭激烈,多數業者對壓鑄模具製造成本特別關注。根據中國大連的G公司分享,降低壓鑄模成本的基礎是要選擇好模具材料,經濟可靠的優化設計是降低模具成本的關鍵,合理管理加工各工序,減少設計加工失誤,是降低模具成本重要手段。

選擇材料是基礎

壓鑄廠家製造模具時,首先要根據客戶鑄件要求、壓鑄 件市場需求數量評估,若壓鑄鑄件需求數量多,可以選 擇較好的材料,以確認模具能保證的壽命。倘若只貪圖 價格便宜,模具壓鑄不了多少件就有可能報廢,得不償 失。

壓鑄機為350t以下,模具模板可選擇S50C;壓鑄機大 於 350t 可選擇 FCD550、S50C;如大於 2,000t,鑄件 為汽車離殼、變殼、四缸體、三缸體,可採用Sn2MC(鑄 鋼)、S50C、P20等材料。另一方面,如客戶無特殊要 求,模具側抽油缸可選用價格相對便宜者,或由模具廠 家自製油缸附屬品、油缸限位裝置等部件,從而節省模 具成本。此外,優質的模板和油缸可重新再利用,只更換模具型 腔即可繼續壓鑄,節省模具成本。

模具設計是關鍵

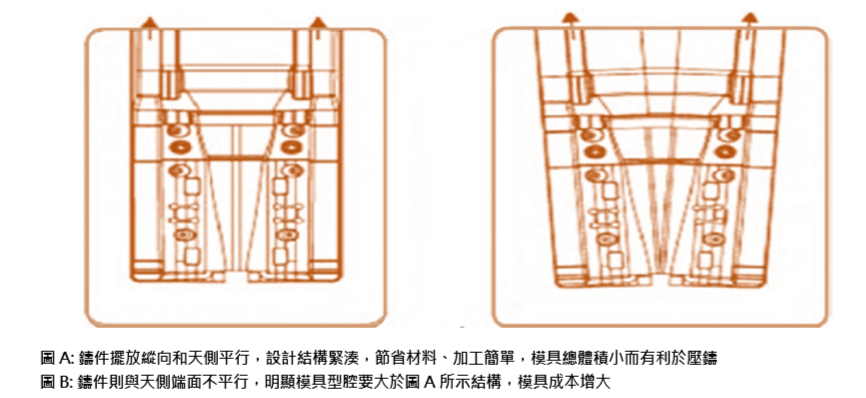

模具設計要按鑄件大小,通過鑄件投影面積計算,合 理確定壓鑄機的噸位(90~3,500t),確認好模具結 構(壓鑄的腔數)。鑄件左右對稱或形狀細長者,可 選擇1模2腔;若鑄件是多種小件需求量大,壓鑄機 條件允許可選擇1模2腔、1模4腔、1模6腔等,同 時壓鑄出多件,能降低成本。模具造型設計要根據鑄件確定基準坐標系,按出模方 向合理構造出分型面,進行動模、定模、側抽芯分型 設計。如圖A所示,鑄件擺放縱向和天側平行,設計 結構緊湊,節省材料、加工簡單,模具總體積小而有 利於壓鑄。圖B鑄件則與天側端面不平行,明顯模具 型腔要大於圖A所示結構,模具成本增大。

結語

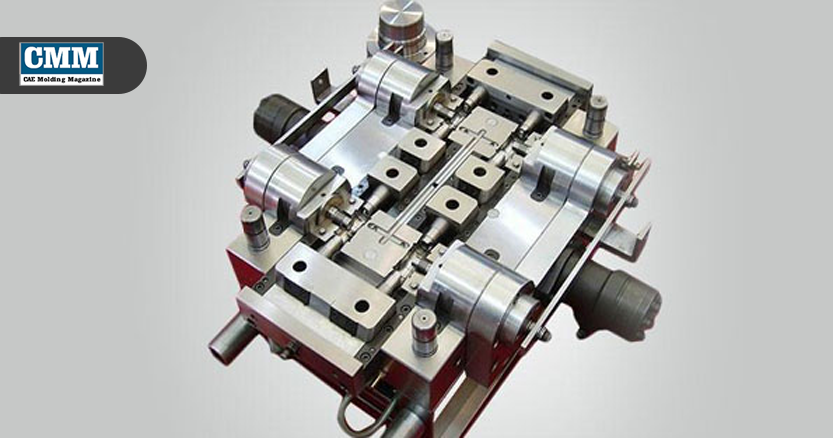

模具結構設計是在分型設計基礎上,按壓鑄機噸位確 定模具型腔大小、模板大小、側抽滑塊大小方向、油 缸大小等。壓鑄模設計時,要考慮模具各個部件加工 簡單、易操作,鉗工組裝方便等,這樣才能節省加工 時間,降低成本。本文由聯盟辦公室胡助理摘錄,

摘 自:馮曉梅、趙然、徐慶琳(民國106年9月21日), 降低壓鑄模成本的有效途徑,壓鑄雜誌網。

資料來源:壓鑄雜誌網http://www.dcm888.com/■