技術簡介

擴散焊接是一種固態接合技術,在真空環境下利用高溫及壓力使兩件工件的接觸面之間的距離達到原子間距,令原子間相互嵌入擴散結合,從而接合金屬及或陶瓷部件。相對傳統的焊接技術,擴散焊接能令接合面更堅固及減少變形情況。真空擴散焊是一種固態焊接,主要是在一定的溫度和壓力下,使兩個物體或多個物體的接觸表面發生塑性變形,並在保溫/保壓或保溫/加壓一定時間後使待焊表面間的原子互相擴散進而實現表面的冶金結合。擴散焊接技術優勢及應用領域擴散焊接技術無需焊劑,接合面無應力效應,不論物料強度跟耐腐蝕性能,跟原料材無異。擴散焊接技術更能焊接相同及不同之材料,焊接後能進行機械加工、打磨、熱處理等工序。擴散焊接技術應用領域包括模具鑲件、熱交換器、汽車零部件、航空零部件、醫療設備及植入器具和貴金屬手飾等。

應用擴散焊接技術的優點

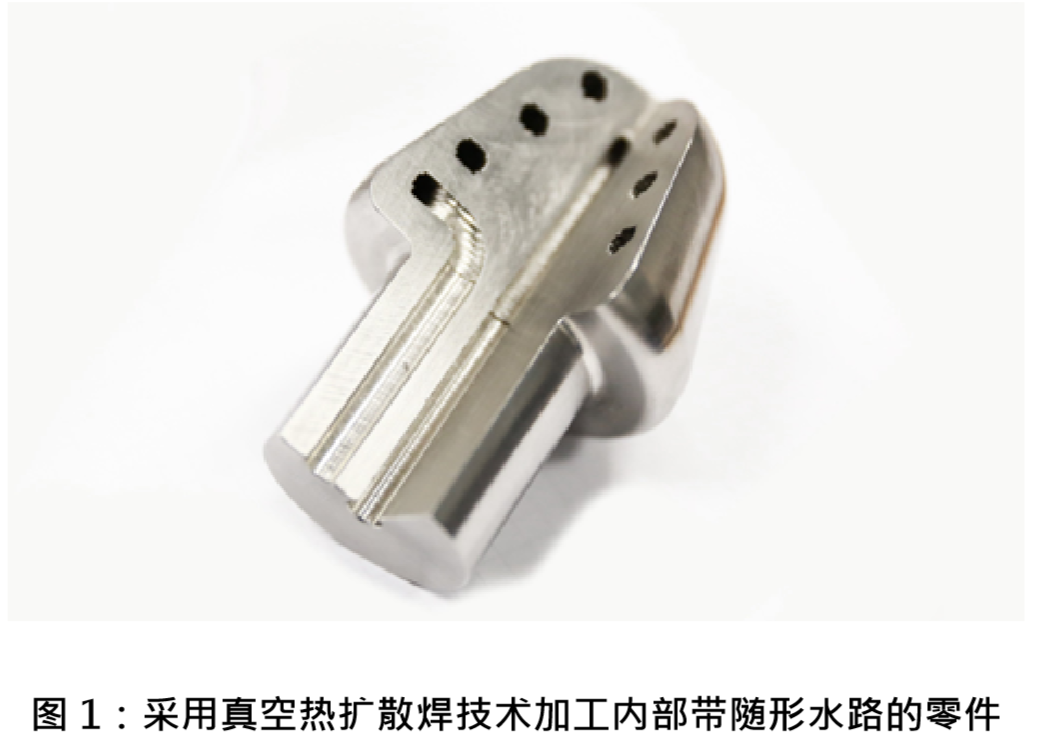

廠家進行模具設計時,可因應注塑件的形狀設計貼近模腔的3維高複雜性的冷卻流道系統,並於工件表面上加工冷卻流道,然後利用擴散焊接技術將兩件或更多工件接合,製作成冷卻流道系統的嵌塊。相對傳統的冷卻流道加工技術,利用擴散焊接技術所製作的冷卻流道不再局限於縱橫排列的簡單設計,亦不受模具的其它結構如頂針位置所限制,令設計冷卻流道的自由度大增。

真空熱擴散焊在模具行業的應用

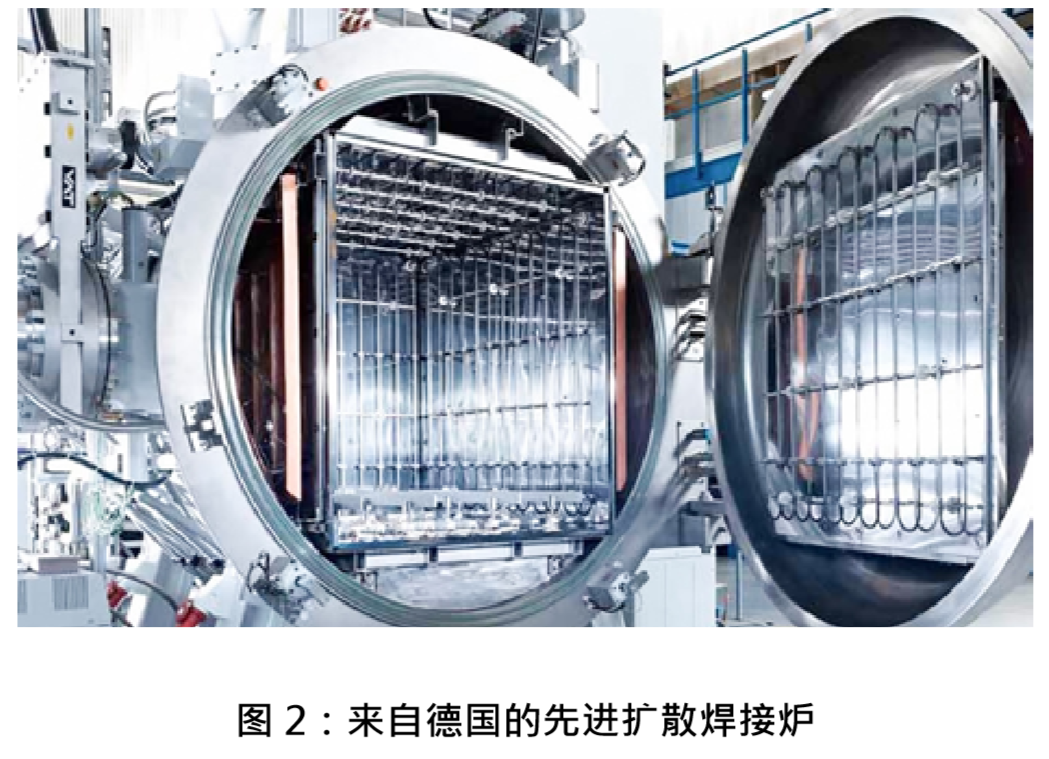

真空擴散焊是一種新型的焊接工藝,可以不通過傳統的釬料輔助焊接直接將兩個或多個物體表面焊接在一起,而且焊後強度和焊合率更高。針對模具行業,真空擴散焊工藝是一個將是一個革命性的創新應用,它並不會代替目前已有的模具製造工藝如3D列印和傳統CNC加工等,但會是一個有效的補充。例如針對大型隨行冷卻模具的設計和製造,真空擴散焊工藝可以縮短模具設計週期、簡化模具設計步驟、不受材料種類的限制,提供模具的冷卻效率和強度、降低模具設計製造成本以及最終用戶的生產成本等等。但真空擴散焊工藝在模具行業還處於早期應用階段,模具設計人員需要盡快了解真空擴散焊的基本原理以及前後道工藝的要求,進而採用真空擴散焊的思維設計模具,這樣才會讓真空擴散焊工藝在模具行業體現最大的價值。同時,設計人員也要明確真空擴散焊設備的品質也是決定採用擴散焊工藝的模具的質量和性能的決定性因素,例如設備的壓力精度,溫度均溫性以及設備的工藝可重複性等。

真空擴散焊、釬焊以及3D 列印的區別

模具在什麼情況下應該選擇真空擴散焊來加工模具鑲件?真空擴散焊的優勢是什麼?真空擴散焊和釬焊都屬於焊接,二者最大的區別是釬焊需要釬料而擴散焊不需要,結果就是不用釬料的擴散焊產品焊後強度更高,工藝設計更簡單。3D列印是一種雷射燒結工藝,產品的強度因原材料的限制和工藝特點而達不到擴散焊的焊後強度,另外3D列印的原材料範圍有限,而且產品尺寸也受限。對於中型和大型模具更適合採用真空擴散焊,如果小型模具是批量化的話也可以考慮使用真空擴散焊,因為真空擴散焊設備可以在同一爐同樣的工藝時間內同時完成多個產品的焊接。對於模具強度要求高,且焊接總面積大、水道難加工的產品更適合用真空擴散焊工藝。

真空擴散焊相對於金屬粉末3D 列印的優勢

1、材料可選範圍更廣,可以直接使用標準型材

2、工件尺寸可以更大,最大尺寸可以達到900(寬) *1000(深)*50(高)mm

3、工件性能更好,如強度,耐腐蝕性等,冶金性能非常接近母材

4、生產效率更高,不管大小件,工藝時間基本可以控制在12小時以內,而且可以一爐加工多個產品。

5、如何判斷或驗證擴散焊加工的隨形水路是暢通的?可以採用打壓空氣和通水等方法測試。

6、設備的規格和最大可加工尺寸?設備有效空間如:200×200×200 mm,300×300×300 mm,300×500×250 mm, 400×400×400 mm,600×800×600 mm, 900×1500×500 mm,或按客戶要求定制產品尺寸可與設備有效空間相同。

結論

擴散焊接所製作的複雜而高效能的冷卻流道系統,可有效改善注塑過程的溫度控制,減低物料變形的現象,從而製造更加精密的優質塑膠產品。除了能有效排除常見之注塑缺陷,擴散焊接技術更能有效縮短注塑週期時間,減少复模及注塑機台數量,從而提升注塑廠房產能。