前言

新型電動汽車和油電混合動力汽車的輕量化工程催生大 量新材料。應用範圍包括不同的複合材料製成的大型和 笨重部件,與具特定機械、光學和電氣特性的小型精密 零件。在使用加工高性能材料(其中一些材料非常昂貴) 以完好實現部件性能時,工藝溫度控制將發揮決定性作 用。型壁的高溫通常是達到所需品質目標的先決條件, 然而這對週期時間有負面影響,因提高型壁溫度的生產 工藝也會延長零件脫模前的冷卻時間。例如,光學零件 生產過程中,型腔的模壁溫度將接近加工視窗的極限, 但仔細考察工藝過程會發現,只有注射階段才需要高模 溫;在冷卻階段則不需要。傳統模溫控制工藝為恆溫控 制,只能通過持續和脈衝式的流量控制對模壁溫度實現 邊際變化,而這樣的工藝需求實際是為了能夠實現週期 性變模溫要求的動態高模溫控制。

優化模溫控制

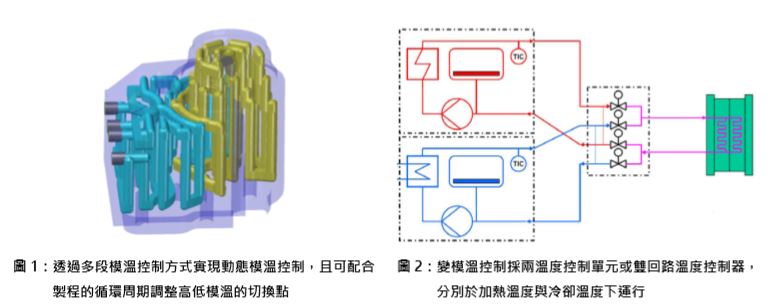

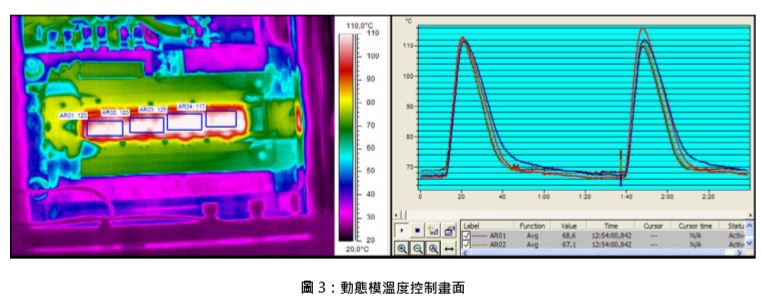

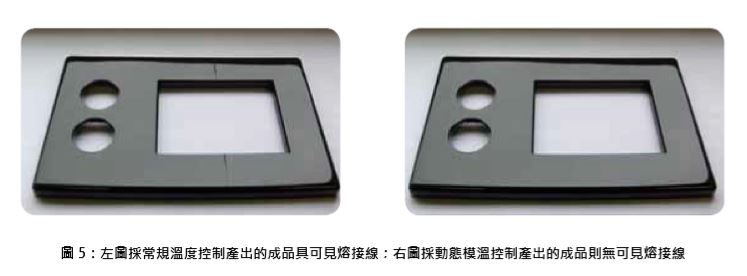

動態模溫控制系統可實現多段工藝模溫控制,稱為變溫 度控制工藝。此種變模溫工藝控制的特點在於:提高型壁溫度將利於模具填充,因為高模溫保持熔體粘度, 也可有效改善模具表面細節的再現,但高模溫也將導 致更長的冷卻時間。將型壁溫度設為低模溫,可縮短 冷卻時間,但會對產品的性能產生負面影響。為避免 熔接線、光澤缺陷等表面缺陷,同時不特別地延長冷 卻時間,動態模溫控制採用有源的加熱循環,使型壁 溫度在填充階段保持高模溫。第二個冷卻循環則在冷 卻階段開始運行,在低模溫下工作。這就是變模溫工 藝與傳統恆溫機工藝的不同,而高低模溫的切換點取 決於工藝循環週期。

模具內的高效傳熱

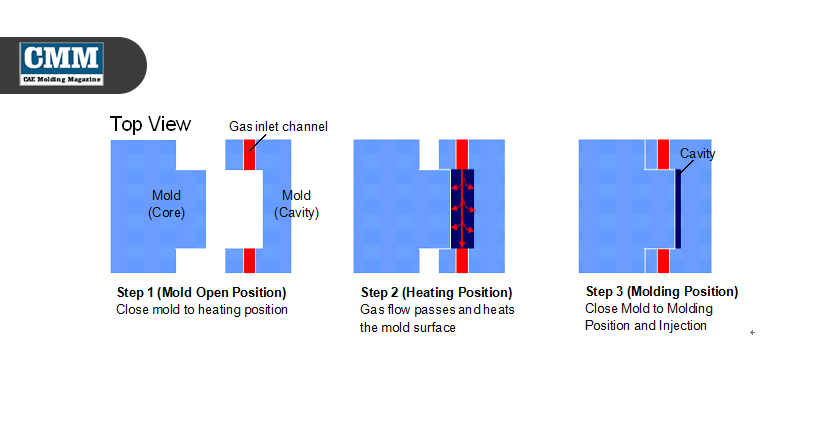

模具型壁可通過流體、蒸汽或氣態介質,或者集成 的電加熱元件進行加熱。型腔冷卻通常為不連續的 工藝,以水作為傳熱介質運行。有些變模溫系統還使 用氣體介質運行。加熱和冷卻循環必須在單個系統中 進行無縫連接,這點非常重要。目的是將腔壁溫度快 速升高到玻璃化點(加工非結晶材料時)以上或結晶點(加工半結晶材料時)以上的溫度。一旦模具表面 細節被完美複製,模壁溫度必須儘快降至所需的脫模 溫度。溫度和溫度梯度的設置則取決於產品物料、所 需的零件品質和溫度控制系統的加熱冷卻能力。射出 生產的模具需要有效的傳熱。通常,溫度控制的水路 需要做接近腔型輪廓的仿形設計,這樣的設計將使整 個型腔得到均勻的溫度曲線,同時促進快速加熱和冷 卻。

在模具溫度工藝控制設計為分段模溫控制,依各個模 具局部做分別的模溫控制,以適應零件幾何形狀的情 況下,工藝設備會提供一個工藝窗口,從而進行系統 和獨立的工藝模溫控制。在模具實踐中,通過真空釺 焊,或通過鐳射燒結3D列印等方法製造的模具模仁, 已證明可有效實現理想的模具水路配置,從而在射出 生產中實現最佳零件尺寸。動態模溫控制工藝具特殊 水路設計,能獨立運行在其他常規模度控制系統外, 這點非常重要。

目前市場提供多種實用變模溫控制解決方案,主要體 現在加熱概念上有所不同。經典的變模溫工藝使用流 體作為傳熱介質:水溫高達230°C,熱油溫度高達 400°C。所有變模溫控制概念都使用水或油等液體介 質進行冷卻。這些變模溫控制方案使用兩個溫度控制

單元或一個特殊的雙回路溫度控制器,一個回路在加 熱溫度下運行,另一個在冷卻溫度下運行。兩級溫度 控制意味著高溫流體首先通過溫度控制通道,然後是 低溫流體進入溫度控制通道。溫度感測器、機器信號 和可調節工藝時間控制系統的電磁閥,用於回路間切 換。從加熱到冷卻回路和回接的循環可以防止週期延 長,但實際應用表明,因工具鋼傳熱慢和相對較高的 流體吸熱性,這樣的變模溫工藝消耗大量能量。只有 將變模溫控制的模仁質量設計的盡可能小,生產能耗 才能限制在可接受水準。

這意味著要進行變模溫控制的型腔部分必須與模具其 餘部分有良好的絕熱設計。做循環冷卻和加熱的模仁 質量越小,能源消耗越少,溫度變化越快。在模具附 近安裝兩個溫度控制回路的開關閥可將管道中流體殘 留物降至最低,並將變模溫控制限制在先前的設計區 域。相互連通的蓄能器有助減少生產週期和能耗。當 然,如模仁內水保有量大則需要較大的蓄能器,但確 切大小取決於目標的加熱和冷卻時間。要確定合適的 加熱和冷卻時間。要選擇合適的加熱能力,尤其在高 供應溫度下運行時,還要考慮系統部件的潛在熱量損 失,因這些部件通常無法做到完全絕熱。若未關注這 些,型壁溫度在持續加熱時間內,很可能無法達到所 需的工藝溫度。

流體傳熱介質的替代品

蒸汽介質的變模溫加熱設備通常用作水或油加熱設備 的替代品,特別是在生產大型和笨重部件時,通過蒸 汽可均勻、迅速地在溫度控制通道表面進行加熱。此 工藝缺點是,這些設備的購置和運行成本高昂、運行 風險高,工作溫度限制在170°C。此工藝在冷卻階段 會產生冷凝水,從而增加水的保有量,需採用合理的 容量測量和設計方案。

電感加熱或輻射加熱是流體傳熱介質的替代方案。目 前市場上也有開發一種基於鐳射操作的局部模仁加熱 方法。支架式裝置將加熱板置於模具的兩個半模間移 動,從而將型腔加熱到非常高的溫度,以確保在此裝 置縮回且模具閉合後,型腔內仍具有足夠的模溫,而 型腔模壁使用水介質冷卻。此外,其他建設性解決方 案還包括模具封閉式感應盒或封閉式感應腔,在射嘴 位置外使用IR加熱器加熱,由於加熱是並行進行的, 不占週期時間。這兩種外部加熱方法對模具生產確 實是有特殊優勢,因為它們允許使用標準模具進行生 產。然而,此類方案一般侷限在扁平形狀的產品生產, 只有這樣的產品可以通過此法加熱到均勻模溫水準。 總之,感應加熱方案的侷限主要體現在安裝複雜、電 耗大,需設計額外冷卻與支付高額使用許可費。

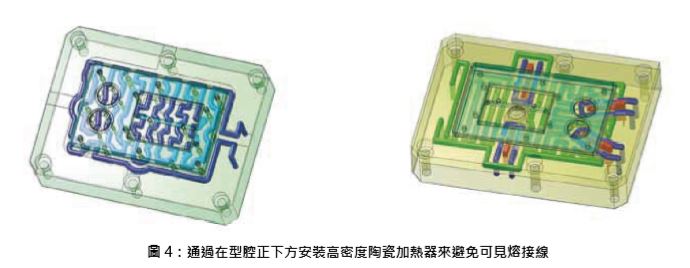

高效的陶瓷加熱器

目前市場上也開發一種集成式電感加熱的工藝方案。 此方案通過在型腔正下方安裝高密度陶瓷加熱器進行 加熱,取代流體介質的加熱迴路。此為直接式加熱, 可顯著加快升溫速度,並減少加熱工程中消耗的能 源。其加熱速率高達30K/秒,熱通量密度高達150 W/cm2,具體數據取決於模具結構,但與使用流體間 接加熱相比,其消耗能量僅為流體介質加熱能耗的十 分之一。

結合導熱層和隔熱層的特殊配置可提高輸出,並實 現精確定位且準確定時。此方案最高工作溫度大大 超過流體介質達到的水準,高溫差進一步縮短加熱時 間。冷水冷卻也發生在型腔表面附近,同時作為模具 的絕熱以防止熱量損失。陶瓷材料的高導熱性,也對 先前加熱的模具部件進行快速冷卻提供了可能。為此 專門開發的動態模溫控制器,可設置和存儲變溫設定 檔、控制和監控工藝參數,並負責模具型壁的溫度控 制。在射出機支援通信的情況下,此控制器還可通過 VARAN 總線與射出機進行即時通信。

各種應用領域

動態腔溫度控制已成為汽車、航空和醫療工程以及 其他行業創新領域先進、開創性應用發展的重要標準。例如,克勞斯瑪菲公司與贏創公司合作開發的 CoverForm,就包含動態溫度控制功能。在PMMA 組件的防刮膜塗層中,動態模溫控制可觸發塗層材料 的化學反應,從而以較低成本完成昂貴的後期表面塗 層工藝。生產沒有典型缺陷(如光澤缺陷或可見熔接 線)的高品質表面產品,是陶瓷加熱器的另一個成功 完成試驗和測試的應用領域。

使用陶瓷加熱器方案可完成出色的表面細節再現,使 功能表面的生產具成本效益。因為在射出後需對零件 進行後期拋光,在過去工藝中,噴塗前去除可見的熔 接線之成本高昂。現在使用電陶瓷加熱器方案,可防 止這些表面缺陷發生。取決於具體產品應用,帶陶瓷 加熱器溫度控制的設備可實現對於型腔局部或整體的 加熱和冷卻。模內生產完成的均勻高光澤表面消除了 對後期噴塗工藝的需求。

流體傳熱介質的限制

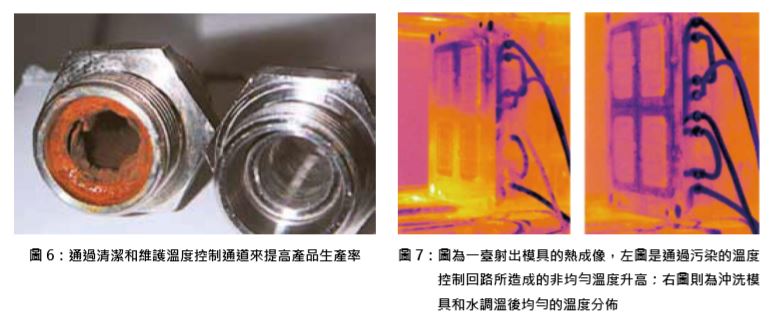

水質不佳將造成生產效率和零件品質的實際問題,尤 其是涉及高模溫的情況。溶解在水中的礦物會變成固 體,脫落並附著在導熱表面,對傳熱、熱點和長週期 時間造成有害影響。此過程中,氧氣和二氧化碳被釋 放,導致腐蝕和進一步的工藝故障。更高的維護成本 和時間、不穩定的過程甚至停機時間成為許多工藝設 備使用變模溫控制的可能後果。嚴格的水質維護,包括永久清潔和調置,可防止這些影響和故障,但這些 措施往往在日常生產過程沒有得到足夠重視和執行。

一些生產企業仍然使用熱油介質而非水,尤其是在高 溫工藝的情況下。但以熱油作為介質流體也有缺點: 熱油導熱性很低,存在熱穩定性問題,且容易受污染, 成本很高。此外,還有其他原因需要使用熱油外的流 體作為模溫控制的替代品。

在潔淨室中的模溫設備,漏水將是很大的生產風險。 隨著溫度升高,流體壓力會上升三倍,這也增加洩漏 風險。水濺到敏感的型腔上可能會導致殘留,甚至可 能嚴重損害光學部件。這些實際應用和生產需求促使 我們仔細研究各種模溫控制方法和設備。

趨勢和發展

陶瓷或感應加熱器是許多產品應用可行的加熱方法; 但也有一些不適合此類加熱方案的產品應用,或者是 這些產品應用需要其他的冷卻方案。氣態介質在一些 情況下可能很有用,因為它消除污染風險。不利在於, 它們具有相對差的傳熱能力。比如空氣,就很少用於 冷卻;然而,二氧化碳作為冷卻介質具有很大潛力, 二氧化碳介質已經過多次冷卻試驗和測試。由於這種 介質在注入其液體狀態時蒸發量很高,並且在這個工 藝過程中可達到-76°C,二氧化碳具極高的傳熱能力。多年來,二氧化碳已成功用於冷卻長條形、薄芯 和狹窄的產品,但以二氧化碳作為加熱介質是相對較 新的。二氧化碳經壓縮和加熱到適當壓力水準,也將 具很高的傳熱能力,是動態模溫加熱的理想選擇。■

公司介绍

德國吉維克加熱冷卻技術公司成立於1967年,自成 立伊始一直專注於塑膠行業的工藝溫度控制。吉維克 致力於為客戶提供射出工藝全過程的溫度控制系統解 決方案,其中包括:模仁的仿形水路設計和模仁加工、 傳統射出工藝的恆溫模溫機、分段模溫控制系統、動 態模溫控制系統、小型冷水設備、中央製冷系統、水 處理設備、模具清洗設備等各專業的技術解決方案。

聯絡人:張震宇Michael Zhang (Sales Manager)

公 司:泰創製冷系統(太倉)有限公司 technotrans group (taicang) co., ltd. Email:michael.zhang@technotrans.com

網 址:www.gwk.com