■逢甲大學 / 彭信舒 副教授

前言

隨著綠色環保意識高漲,塑膠製品朝向省料節能、縮短成型週期與免去二次加工的方式生產。射出成型已成為實現工業產品塑膠零組件量產的重要製造方法,同時還需兼顧產品精度、結構強度、功能設計及品質等條件。本研究之產品為「軸承滑塊」,是 PET 吹瓶機公轉系統中承載並傳送瓶胚的重要滑塊零件。傳統的軸承滑塊大多以金屬材料經多道次加工或異材質接合方式製造而成,但也因此造成產品重量與加工成本提高;另一方面,以異材質接合製造容易因材料不均勻收縮而產生翹曲變形或接合問題。

因此,本研究整合產品設計、CAE 分析、模具設計、纖維複合材料與金屬嵌入成型進行創新軸承滑塊之研究與開發。由研究結果顯示,透過產品設計,成功將軸承滑塊組件的重量減少一半以上;透過 CAE 模流分析,成功縮短模具開發時程;透過金屬嵌入成型,成功減少加工程序;透過玻纖 (GF) 補強,產品拉伸強度提高 10% 以上。整合工業產品改進設計,並依照產品開發基本流程進行 GF 補強塑膠軸承滑塊之 CAE 分析與射出成型特性進行研究,成功讓產品達到具有功能性、產品結構強度、輕量化並減少加工程序的預期效果。

塑膠滑塊之產品與結構設計概念

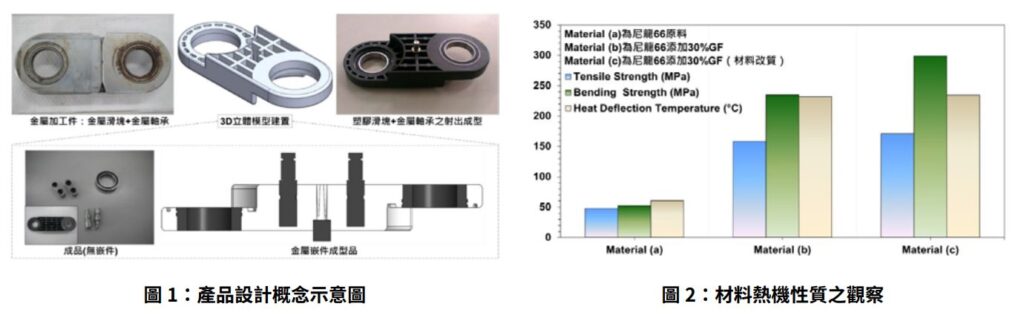

「軸承滑塊」為 PET 吹瓶機公轉系統中承載並傳送瓶胚的關鍵零件,為降低設備製造成本並達到輕量化目的,研究中的產品設計概念為採用纖維複合材料補強塑膠與嵌入金屬軸承射出成型,以取代金屬滑塊的加工成型,並利用輕量化加工技術進行產品開發與成型規劃,其產品設計概念圖示如圖 1 所示。此外,由於塑膠產品與金屬的冷卻收縮程度不同,若塑膠產品肉厚與結構設計不良,不僅會造成射出成型困難,亦會增加產品不良率與缺陷之問題;透過 2D 與 3D 進行產品設計與繪製,並透過異材質接合設計使塑膠與金屬件在進行射出成型時能穩固的結合。

透過實驗設計掌握產品成型特性

為清楚了解並掌握產品實際成型可能造成之問題,研究中透過實驗模具之試片成型與分析比較,將此研究結果應用在實際產品開發與成型,並透過熱機性質進行 GF 之材料補強效能。另一方面,為進一步了解金屬嵌入成型特性,本研究利用專業 CAE 模流分析軟體進行分析預測,預先了解並掌握以纖維複合材料補強塑膠與嵌入金屬軸承進行射出成型之特性,以及可能會發生的問題,再透過模擬分析進行比較與討論,以提供正確模具設計方案與建立較好之產品成型視窗,最後再以實驗模具進行產品成型的結果與模擬分析結果作逐一驗證。

研究分析流程四階段

本文案例整合模流分析軟體、纖維複合材料與金屬嵌入成型進行案例研究,驗證連貫式設計分析流程對產品開發的進步性。其研究分析流程區分為三個階段:(1) 纖維複合材料之特性測試與分析;(2) 分別以模流

與結構分析軟體進行產品設計與成型可預測分析與評估;(3) 產品實機測試與應用。

(1) 纖維複合材料之特性測試與分析:

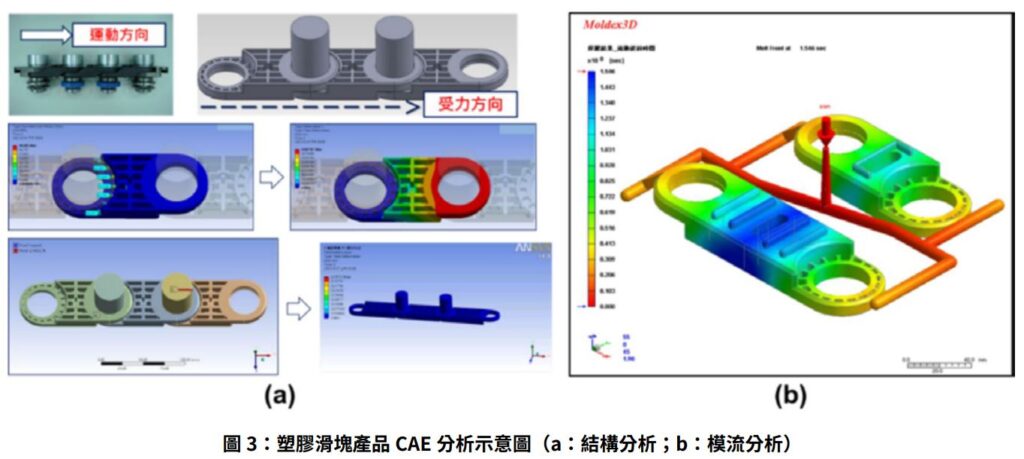

研究中,分別為比較熱機性質之材料 (a) 為尼龍 66 原料、材料 (b) 為尼龍 66 添加 30%GF 與材料 (c) 為尼龍 66 添加 30%GF(材料改質)等。圖 2 顯示試片成型後完成拉伸強度試驗、彎曲強度試驗與熱變形溫度試驗後之相關比較數據與圖形,由結果顯示材料 (c)較符合產品特性需求。

(2) 以模流與結構分析軟體進行產品設計與成型可預測分析與評估:

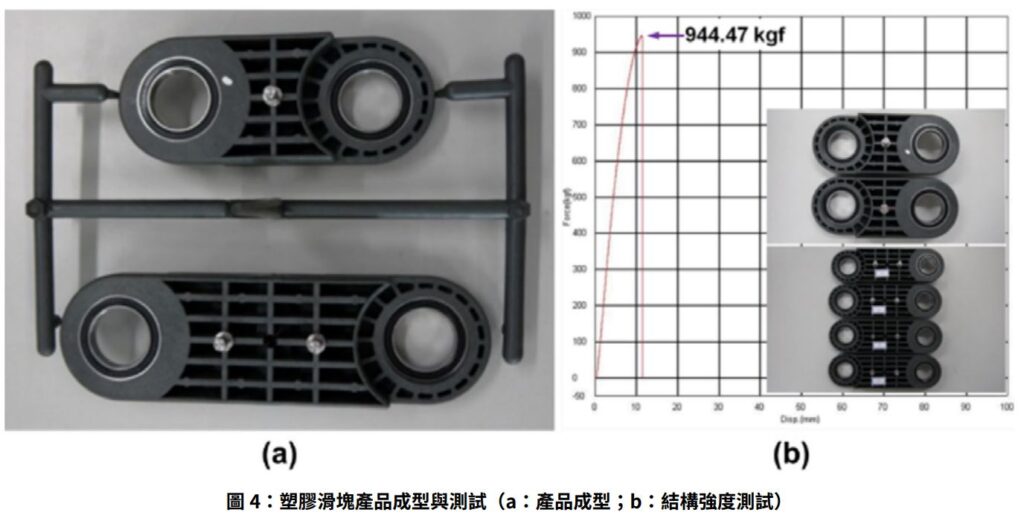

經由實驗設計與相關研究成果與設計參數,實際進行塑膠滑塊產品開發,為確認產品結構強度需求,此研究透過有限元素分析軟體進行結構強度模擬,找出符合產品強度需求之結構較佳化設計,如圖 3(a)。而圖3(b) 則為一模兩穴滑塊產品設計,由於滑塊產品大小不一樣,所以流道平衡設計相當重要,澆口採兩點進澆設計。再來,將模流分析資料與結構分析資料進行整理與討論,以獲得模具開發的寶貴資訊。

(3) 產品實機測試與應用:

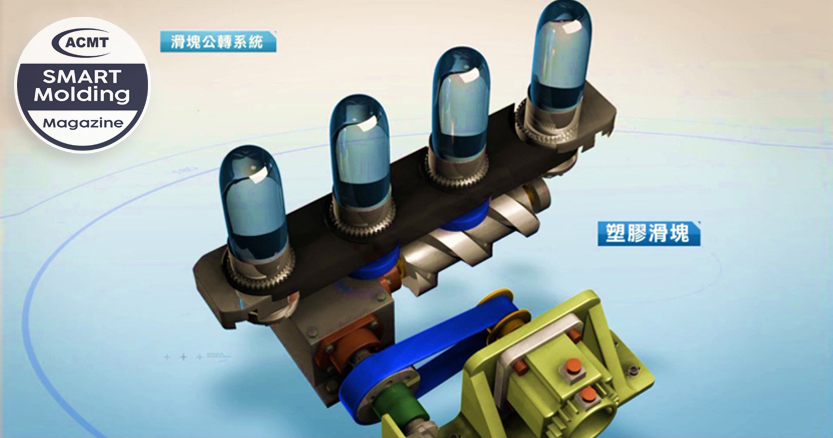

團隊經過嚴謹的實驗設計與成型實驗討論,終於完成塑膠滑塊成型,如圖 4(a) 所示。透過實際的拉伸測試針對產品的結構強度進行確認後,如圖 4(b) 所示,成功成型出符合業者規定之具有功能性、產品強度及輕量化的滑塊產品。

結論

PET 直線式吹瓶機為專業生產塑膠寶特瓶容器之生產設備,能滿足產品輕量化與一體化之製程需求,並朝著省料節能、縮短成型週期、高生產能力與免去二次加工的方向發展。因此,吹瓶設備之公轉系統設計就顯得格外重要,透過研究結果,我們得到以下結論:

1. 以纖維複合材料射出成型代替金屬加工進行設計,可成功達到節省能耗之目的。

2. 減少加工道次加工程序,可使軸承滑塊組件重量減少一半以上。

3. 實機測試時,成功達到噪音減少之效果;降低馬達扭力,以及提高傳動機構壽命。■