前言

發泡的歷史已經很久了,塑膠發泡的成型方式有熱壓 (Thermoforming)、 押 出 (Extrusion)、 射 出 (Injection Molding)等三種,其中發泡又可分為化學發泡與物理 發泡,如應用於麵包和饅頭等食品的化學發酵粉,其原理便是屬於發泡中化學發泡的一種。化學發泡是靠化學反應產生氣體,釋放的氣體主要有一氧化碳或氮氣; 而物理發泡靠的則是材料的相變化,例如:Trexel的 Mucell® 技術。化學發泡因為成本便宜,相當受業界所 青睞,但先進國家如歐盟成員國等皆會盡量避免使用化 學發泡產品,因其會釋放一氧化碳和可燃的氣體。

化學發泡劑可以分為放熱型、吸熱型、和放熱吸熱平衡 型,其中以放熱型的效率最高(本實驗室驗證過), 一般射出機若要做化學發泡,射嘴一定要有一個可開關 閥門,不然在螺桿內就發泡膨脹了,且發泡劑的選用要 根據塑料的熔點而定,因為不同發泡劑有不同的裂解溫 度。一般說來,化學發泡的氣泡大小會較Mucell® 的氣 泡來的大,Mucell的氣泡約小於100μm,氣泡的大小可 由製程來控制,一般以溫度的控制最為重要,如料溫。 而若要有更大的膨脹比,則可在發泡時,利用模仁後退 (Core back)的處理方式讓模穴空間加大,如此一來就能 使氣泡變大。

微細發泡射出技術

塑膠發泡可以運用於很多地方,例如減震、絕熱、克 服產品翹曲變形等方面,其中最早的發泡產品是於 1914年開始使用的海綿橡膠和乳膠,後來被大量運用 於產品的包裝和運送(如:Sealed Air產品)。微細 發泡應用於射出成型的最大用途便是用來克服產品的 翹曲變形,尤其是當在冷卻時,若產品的肉厚不均, 便容易因為收縮不一樣(厚的地方未完全冷卻,而薄 的已經冷卻完畢)而產生翹曲變形,遇到這種狀況時 便能透過微細發泡來加以改善。

除此之外,微細發泡也被應用於其他領域,如在新加 坡的惠普雷射印表機工廠,這間工廠是最早導入微細 發泡射出於印表機的傳紙機構,作為一個產品設計者 這點要非常注意,市面上也有如何改善產品厚度不一 設計的參考書。另外,也有生物可分解塑料的發泡, 如PLA、PCL(非常貴)等,可應用於血管的支架 (Scafold),而因為要讓血液可以流通,故支架必須是 開孔型的,一般是在射出PLA時加入氯化鈉,最後再 用水把氯化鈉溶掉。

模仁反壓技術

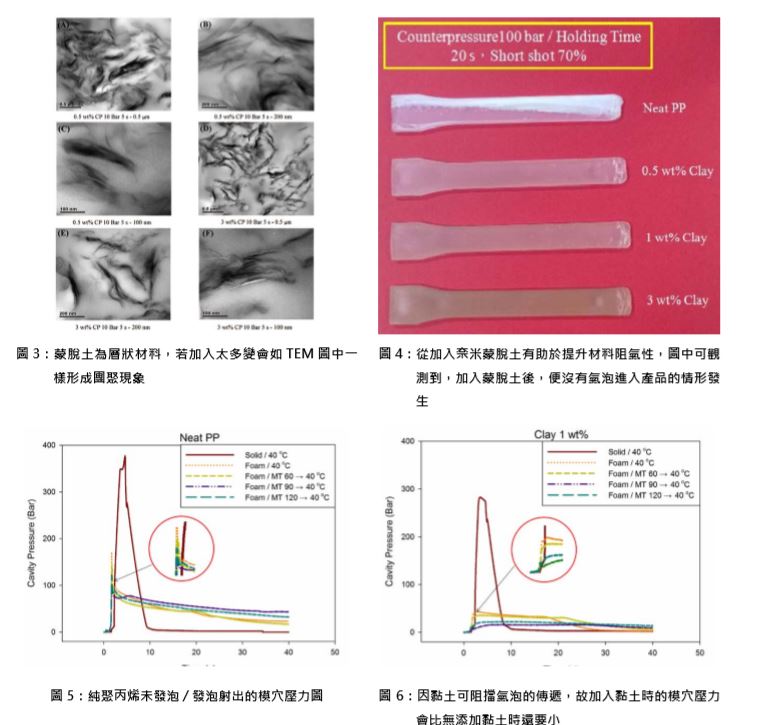

在發泡充填過程中,因為噴泉流 (Fountain flow) 的 流動特性,導致流道中間的氣泡最終會翻轉到產品表面,從而形成表面缺陷,而遇到這種情形時,我們可 以利用反壓技術來加以改善。最早在塑膠發泡中使用 反壓技術的是德國IKV和日本京都大學Oshima教授 所做的研究,這項技術可以改善產品表面的品質,一 般來說反壓的壓力50 Bar就夠了,如圖1所示,我們 可以從圖中發現,當反壓低於50 Bar時,產品表面會 呈現粗糙不光滑,而相較之下,反壓高於50 Bar的產 品表面則顯得極為光滑,這實驗結果和山東大學趙國 群教授研究團隊所做的結果類似。

射出時,反壓氣體的加入會減少熔膠的流動長度,假 設未發泡射出和發泡射出兩者的射出量和反壓壓力數 值都固定不變的情況下,我們可以發現當持壓的時間 愈長,熔膠的流動長度就愈短(如圖2)。此外,還 有個有趣現象,當反壓壓力超過塑料的熔膠強度時, 反壓氣體便會進入熔膠,形成未發泡的白色部份。

當單一塑料無法滿足業界需求時,我們可以加入功能 性的填充材以得到滿足需求的複合材料,如在塑料中 加入奈米材料的蒙脫土(MMT)、奈米碳管(CNT)等填 充材,將能強化塑料的機械強度、抗菌、耐腐蝕等功能。另外,其他常見的還有如在塑料中加入玻纖,以

減少收縮率與增加強度;加入碳纖,以增加導電度和 強度等。

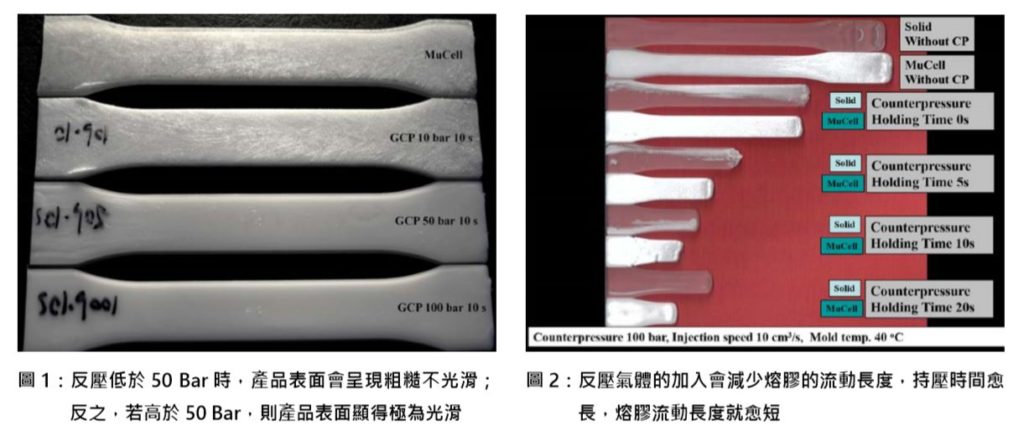

若加入的是奈米材料(Clay),則量不用過大(2 wt% 以下即可),舉蒙脫土為例,它是屬於層狀材料,加 太多會形成團聚現象(如圖3的TEM圖),影響材 料性質。而在蒙脫土中加入一些牡蠣粉、殼聚醣、環 糊精的複材發泡可用於吸附移除廢水中的重金屬。

另外,加入奈米蒙脫土將有助於提升材料的阻氣功 能,適合用於生產如可樂瓶之類的PET瓶胚。透過圖 4,我們可以看出有無加入蒙脫土,對於阻氣性的影 響。未發泡的情況下,在100大氣壓時,可看見有白 色的氣泡進入純PP;而0.5 wt%的黏土含量下,則 沒看到任何的氣泡進入;在1 wt%和3 wt%的情況下, 同樣可以看到並無任何氣泡進入。

結語

發泡射出時,一般可不用加保壓,因發泡的膨脹過程 本身就有保壓功能,從模穴壓力感測中可得知發泡 時的模穴壓力不大,舉圖5純聚丙烯未發泡/發泡射 出的模穴壓力圖為例,未發泡的保壓壓力設定為400 Bar;而當加入發泡劑且模溫為40°C時,模穴壓力 僅有約170 Bar;若使用動態模溫如圖中60~40°C、 90~40°C、120~40°C等,則可以發現模穴壓力皆低於 150 Bar,所以相較於固定模溫,使用動態模溫可以 將模穴壓力降得更低,但其缺點是成型週期時間會拉 長。另外,加入黏土亦會影響模穴壓力,從圖6中可 以發現有加入黏土時,其模穴壓力(45 Bar)比無添加 黏土(170 Bar)時小,因黏土可阻擋氣泡的傳遞,若加入動態模溫則模穴壓力會降得更低。發泡射出機是一 種專用的射出機,所以價格會比一般射出機貴,且因 射出機的先天限制,產品一定會有未發泡的皮層,而 選用熱壓方式則沒有皮層的問題。■