■叡揚資訊 / 錢鉦津 博士

緣起:新隔離時代的啟發

對製造業者而言,在內外的價值網路裡仍存在許多工作,在尚未由內隱轉為外顯知識活動之前,依然需要高度依賴人際互動、群體協作,亦或老師傅臨場經驗判斷始能成事,諸如黑手聚落之間的聯合設計、產銷研間的粹智創新、工務往來委外工廠巡訪、設備商的到場檢修服務、跨國工廠的操作指導與現場糾正、機臺或管線噪震現象診斷等等。當疫情持續蔓延更需要降低人與人之間的接觸,各項數位化手段依然陽光照射不到,而導入視訊會議雖然可以進行遠距交流,但由於自由度過高又無臨場感,事前得規劃進行路徑、事後又需耗時彙整錄音影足跡,共識文件則更需另起作業雙 ( 多 ) 方往來確認。是以,處在新隔離時代的當口,極需重新審思企業內外跨國、跨業、跨廠之「人」的作業,並逐步尋求突破性的解決之道。

虛擬工作圈:圈圈圈起工作網路

工作圈的濫觴可以追溯到日本石川馨博士於 1962 年所創的品管圈活動,其進一步由生產面向擴展到產品、工程、工作、業務或服務等焦點,標的亦由品質擴大到交期、成本,關注層面則涵蓋人、機、料、法、環、測、管理與市場,並藉由系統化手法推動重大議題改善、管理制度 ( 如六標準差 ) 推展、標準作業流程之施行等。

而新近所倡議的數位生態系 (Digital Ecosystem) 更揭櫫:傳統價值鏈已然崩解,更需為相互依存的參與者相互分享數位平臺以達成互利互惠的目的,以鑄造成更強大更具彈性與復原力的價值傳遞網路,並不斷地演變以創造更好的新產品及服務。是以,當結合兩者之理念,虛擬工作圈即是為了特定的活動或任務,關係人 (People) 藉由視通訊管道 (Channel) 群聚一起,以資通訊技術 (Technology) 虛實整合人、機、料、法、環、測、管理與市場資訊,並運用數位化 / 智慧化手法策略 (Strategy) 地達致目標達成、議題改善與流程或制度之推動。

實體試模:現場師傅的獨腳戲?

實體試模是由虛轉實見真章的活動,將產出樣品交予客戶並確認報價,因此試模結果是塑膠製品業接單量產的重要環節,同時試模過程亦測試產出可行的射出成型機臺參數,以制定量產時可遵循的製造規範。然而即使是歷經嚴實的產品設計、模具設計及製程模擬與模流分析,當實際模具上架後依然會經過無數次的試模過程。

若僅憑現場師傅經驗調校機臺,尤其是少量多樣時易陷入反覆試誤的泥淖,導致爭單期限難掌握而丟單;次而乃是新舊師傅水準落差大,業界現況是老人逐漸凋零且新手培養不易,往往新手試模失敗的機會高;再者通常只有現場師傅在試模,但前置的產品設計、工程設計、模具廠人員常常不在場,因此遇問題便需層層回溯改善,倘相關人員又是跨廠、跨國或跨業,資訊不通透不同步時更加深修模與調機的困難度;另外許多業者試模過程並未數位化,紙本記錄不夠詳實、未留歷程足跡且不易保存及查找,一旦量產或加訂時可能導致需要再重試模,徒然浪費時間與成本。

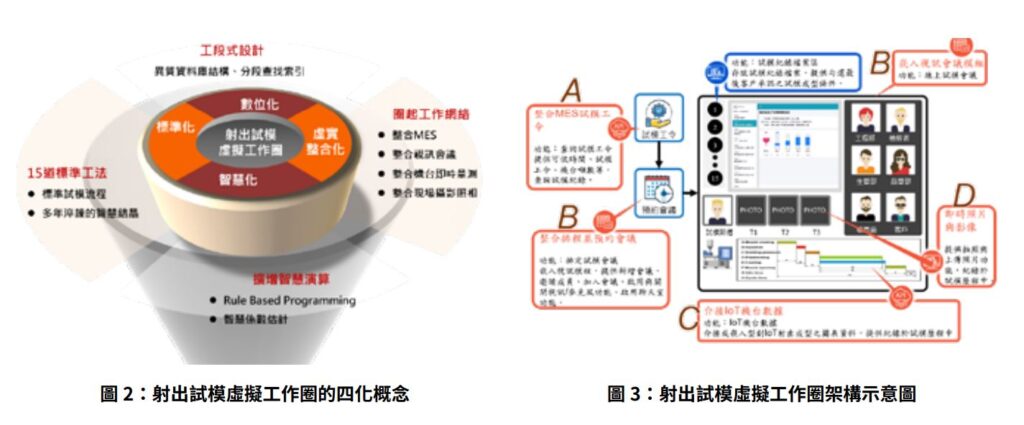

射出試模虛擬工作圈:標準化、數位化、虛實整合與智慧化

肇於前述,射出試模虛擬工作圈的設計概念即是為了以群智協力減低現場師傅的試模壓力、降低次數與總時間並提高試模的成功率。

其中核心手法是將塑膠中心多年淬鍊過的 15 道標準化工法進行數位化設計,包含:射出機料管換料、機座後退 / 可動側機盤後退、依材料種類設定料缸與噴嘴溫度、模具及冷卻水安裝、設定模溫機出水溫度及流量、確認模面溫度已達適當溫度、調整適當的合模力、模具開關模作動及頂出行程、確認熔膠溫度已達設定溫度、預設產品冷卻時間、決定進料計量行程及V/P 點、決定填充時間及射出壓力、決定射出速度、以短射實驗決定多段控制位置以及決定保壓壓力和保壓時間。並整合 MES 之試模工令與現場試模排程並呼叫視訊會議將相關人員群聚一起,以標準化工法進行逐步計算、檢查、交流與討論,工程參數則以漸增式學習自動調整最佳化,現場師傅則以拍攝或錄製現場真實狀況以供驗證或問題描述,同時亦整合機臺量測以充分了解整體製程設定的效果。

後語:科技來於人性、人用科技以轉型未來

基於上述案例,虛擬工作圈將可以虛實整合各種工程計算、文字、語音、影像等異質資料紀錄,運用標準化流程與數位化 / 智慧化手法使得技術清晰透通可見,同時亦完整保存過程影音及資訊足跡並分段索引以利檢索查找及回溯根源探尋,另外當累積眾多工作

情境時亦可遴選代表性案例以利經驗傳承。

前述之射出試模虛擬工作圈在概念提議時便積極獲得迴響,獲得示範場域宗瑋、工法知識提供者塑膠中心、IoT 設備商型創科技之首肯,並快速組成異業合作研發團隊申請工業局科專計畫,希冀在 2020 年底前完成產品研發並於示範場域實際驗證,繼而亦有兩家跨國射出成型工廠也表達期望能於驗證後跨國導入。由一可窺全,虛擬工作圈的新思維將可隨著不同的工作圈性質,可逐項推新以真實解決各種高度依賴人際互動、群體協作或是需臨場診斷之工作窘境。科技始終來自於人性、人用科技以轉型未來,此亦是叡揚持續創新的原動力。■