■高速 3D 列印研究中心

簡介

隨著技術的不斷推進,3D 列印不再只是過去的快速打樣,已經成為全球推動「工業 4.0」及「智慧機械」的重要技術之一,涵蓋了機械、光電、材料及資訊,至後端創新應用及商業服務等,為一種創新製造模式,使得傳統製造方式邁入高客製化量產數位製造技術的時代。

對此,臺灣科技大學也在教育部「高等教育深耕計畫」的支持下,成立了「高速 3D 列印研究中心」,整合產學研單位先進 3D 列印製造技術與材料,開發兼具高速及精度之快速客製化量產製造技術,建立 3D 列印科技研究重點特色,培育高速 3D 列印科技人才,推廣高速 3D 列印技術與協助產業數位升級,並積極參與跨國合作計畫,打造世界一流研究中心,帶動具全球競爭力之快速數位製造技術,提昇臺灣之競爭力。接下來我們將在下方內文中為各位介紹高速 3D列印研究中心的重點研究技術與材料。

高速 3D 列印技術

近年來隨著積層製造技術發展成熟,越來越多的產業開始將積層製造技術應用於功能性產品的直接生產製造應用上,然而現行積層製造製程與設備仍面臨許多挑戰,如高生產率、大面積、精度、表面粗度、支撐設計、產品輕量化等。在射出成型技術中,是將材料提供及模具定義而達成大量快速生產的目的,而所謂「高速 3D 列印技術」是指將材料圖案成形及能量提供控制分開,將可達到高速與高精度的數位製造技術,在 3D 列印技術中以黏著劑噴印成型法及光固化樹脂成型法可透過高速多噴嘴或數位光源定義成形位置精度,高熱能或紫外光能快速使材料於所定義位置成形的優勢,甚至極高功率雷射直接快速沉積,並於單一機臺完成,兼具自動化及功能性材料選擇的效能與優勢,達到高速度與高精度之數位製造方法。

此外,未來發展「高客製」並非僅是完全是字面上之大量客製化之意義,而是最重要之快速因應市場之低庫存的生產製造技術,故亦需要發展數位量產製造技術。本高速 3D 列印研究中心以現代「高客製量產化3D 列印製造技術」為學理基礎,協助先進 3D 列印製造與材料技術,建立產業大數據資料庫,並以兼具速度與精度之惠普公司 (HP) 高速 3D 列印多射流熔融(Multi jet Fusion) 技術以及光固化 3D 快速列印技術實際列印產品,並可比現有製造技術之更快速的量產製造技術。

高速 3D 列印材料

在高分子材料領域及金屬材料領域發展具備高精度及高速度之數位 3D 列印技術是目前產業所急需之技術,由於現有應用於高分子材料領域之三維列印技術大致有 fused deposition modeling (FDM) 、laminated object manufacturing (LOM)、 digital light processing (DLP)、stereolithography (SLA)、three dimensional printing (3DP)、selective laser sintering (SLS)、selective laser melting (SLM) 等方式,以市售 3D 列印商品而言,FDM、DLP 與 SLA 等三種方式是最常使用於高分子材料三維列印之方法。

然而這三種技術發展至今並無法有效達成兼具高精度及高速度之數位塑膠三維列印生產需求,因此僅能提供塑膠產品打樣需求,以量產需求而言尚有很大技術發展空間。

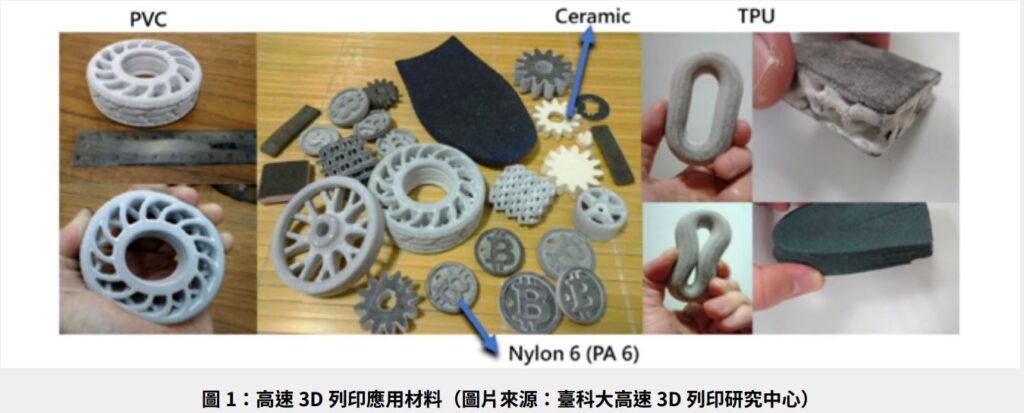

本中心掌握 3D 列印所需高分子材料(如圖 1)製造關鍵技術、3D 列印製程所需相關熱觸媒墨水關鍵配方與製程技術、3D 列印製程所需高分子粉體黏著劑配方、高速 3D 列印可見光敏樹酯材料技術,擁有國際水準數位塑膠製造技術所需高分子粉末及樹酯研發標準製程,使促使國內高分子原料製造商成為國際3D 列印高分子原料供應商,並掌握掌握 3D 列印設備中關鍵核心零組件製造技術及穩健拓樸優化技術以計算任意受力結構體的大尺度最優拓樸與尺寸設計,配合國產自製高分子材料粉體進行應用產品相關零配件3D 列印生產,為國產高速 3D 列印設備發展建立厚實基礎。

3D 列印場域

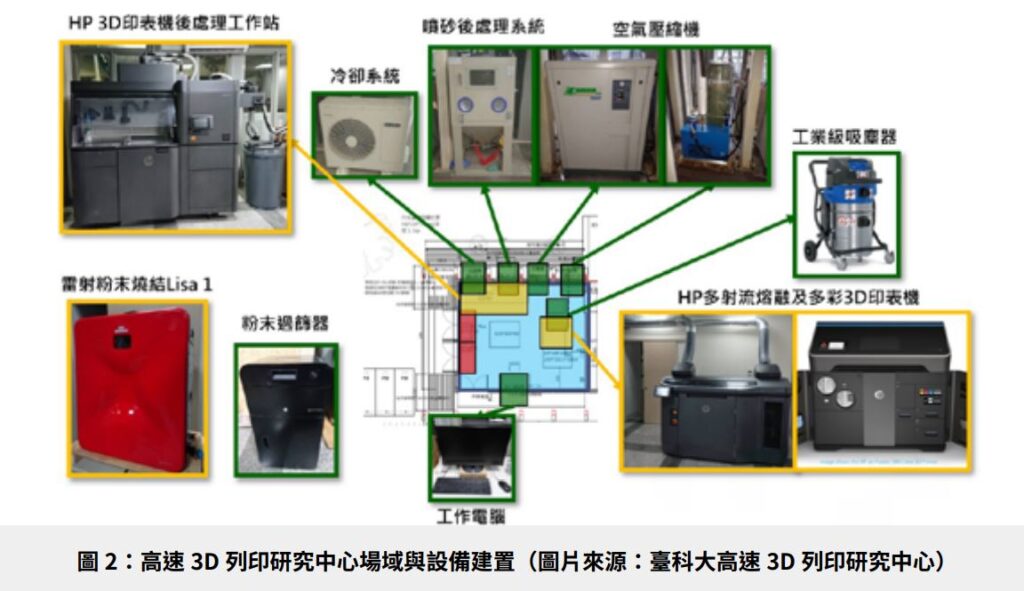

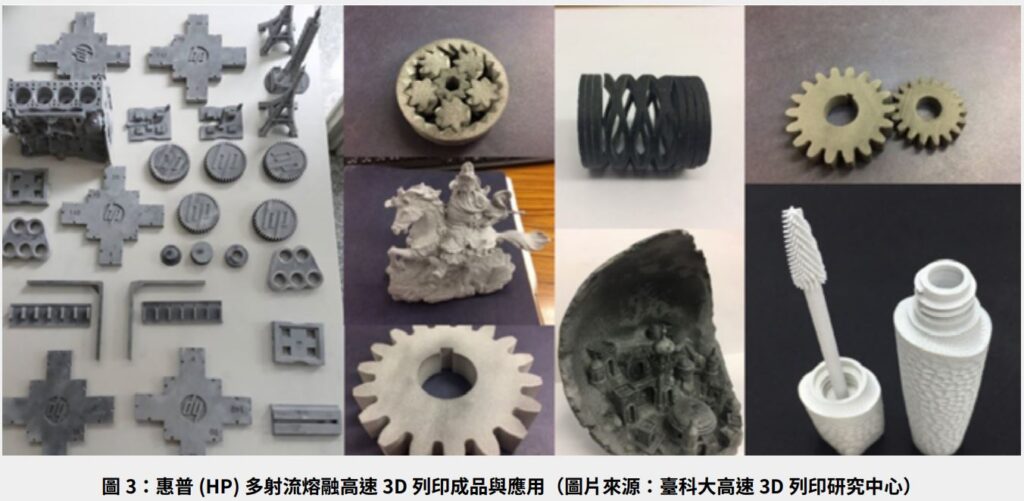

本中心相關 3D 列印儀器及設備空間建置如圖 2,包括有惠普 (HP) 多射流熔融高速 3D 印表機 4200、多彩高速 3D 印表機 580、Sinterit Lisa 1 SLS 3D Printer、Projet 3510 HD Max 3D SYSTEMS、 高 階 3D 列印機臺 Object 30 Pro Stratasys、SL3D列印機、LCD 光固化 3D 列印機、可攜型 3D 列印機臺 NTUST Smart Phone type-Visible light resin/DLP type-UV resin、彩色 3D 印表機、Uprint SE Plus FDM 3D printer,Stratasys、高階 3D 列印機臺、立體食物 3D 印表機、基礎型 3D 印表機、Sinterit powder sieve、3D 掃描器、高單價手持式 3D 掃描器、3D 雕刻機 (CNC) 等,其中惠普 (HP) 多射流熔融快速 3D 印表機是透過獨特研發之多射流熔融技術(Multi Jet Fusion, MJF),依不同之噴墨元件製作全彩 3D 零組件,其中一個元件主要負責噴射列印材料而形成物件實體,另一個噴墨元件負責噴塗、上色和融合,使部件獲得所需要的強度和紋理。擁有 30,000 噴墨原件,以 10,000 Hz 的速度,每秒可噴塗 3 百萬的噴墨點,每一噴墨點約40-50 微米,透過創新研發新材料的應用,大大加速創新零組件之開發及製作、列印成品如圖 3。

高速光固化樹脂成型技術

另一可達高速 3D 列印的技術為光固化樹脂成型法,過去其列印所使用之光固化樹脂具有黏滯性,早期是以上照式光源提供能源列印,每層光固化樹脂經雷射光源照射後固化,此時列印平臺再下降一定高度,由於液體表面張力會使樹脂產生不平整表面,無法填平欲加工的下層加工層。

為解決此問題,使用深降法 (Deep Dip),將平臺下降多一點,使樹脂填滿後再上升至欲加工的高度,之後再破壞表面張力,列印下一程序,但此方法所使用之樹脂昂貴,列印時須大量提供,加上述列印程序所需的時間而無法達到高速列印的需求。而改以下照式光源提供能量方式列印,可改善以往製程上往復移動的時間、機構設計複雜、光固化樹脂保存問題與材料浪費等問題,所以現今桌上型光固化製造法主要都使用下照式光固化樹脂成型,但此方式在光照過樹脂後,樹脂由液體變成固體時會附著在成型平臺底部的透明平板或玻璃上,因此會產生黏著的問題;此外,過去使用的光源主要以雷射光提供能量,提供加速固化的雷射光或成型光源,並非完全照射到樹脂完全硬化,而是先照出指定輪廓及路徑固化;雷射光源掃描路徑需 XY 兩軸,單層所需掃描路徑的時間也無法縮短。

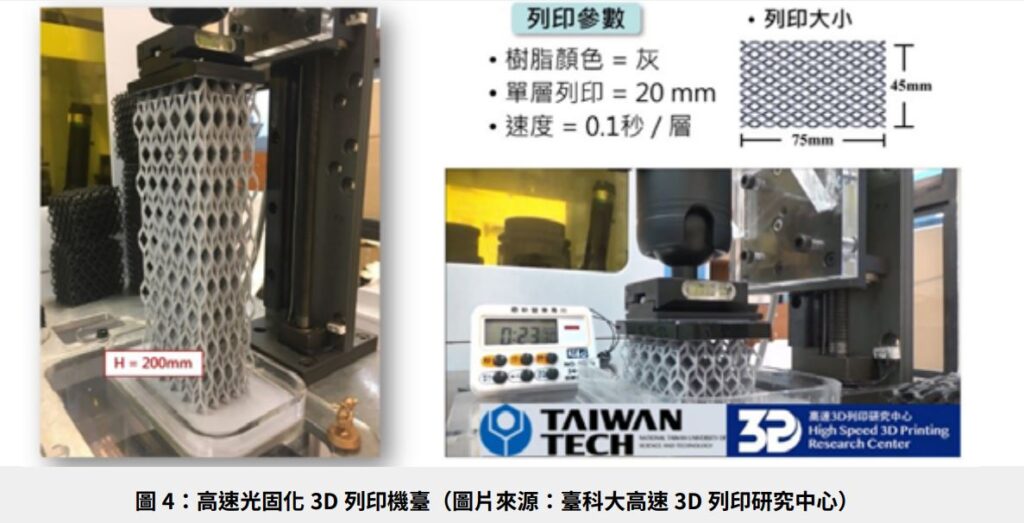

因此為了更進一步提高列印的速度,改以數位光源 ( 如Digital Light Processing (DLP) 或 手 機 光 源 ) 提供能量,此光源為平面式光源,其列印平臺僅需控制單一Z 軸,且發光成本也較雷射光源來得低,故使用 DLP或手機光源之 3D 列印技術將大幅降低機器成本,縮短列印的時程,形成未來桌上型高性能低價格之主要技術,也符合未來智慧機械 – 數位製造的需求。本中心目前已開發出列印單層 20 釐米,每層列印 0.1 秒,每小時可列印 20 公分的光固化 3D 列印機臺,如圖 4。

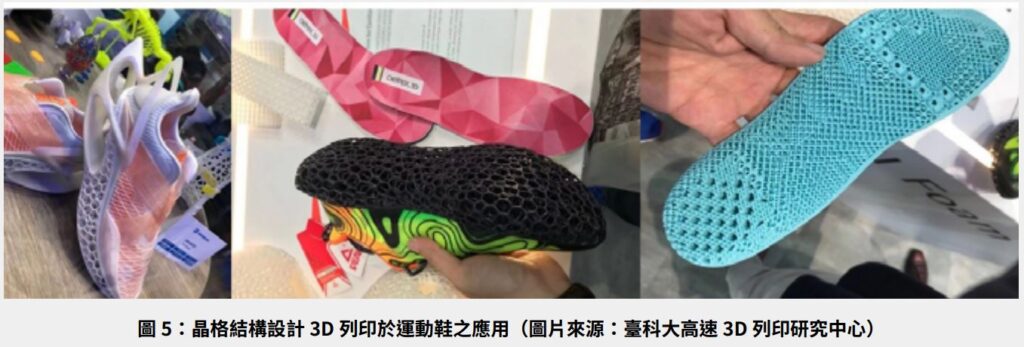

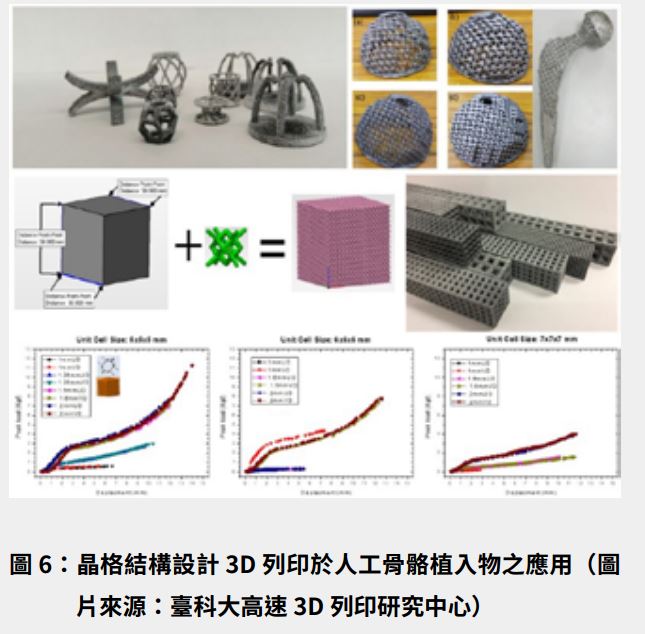

輕量化晶格結構設計 3D 列印應用

在工業應用上,最明確的 3D 列印優勢是列印減少重量後仍保持一定機械強度的表現,此關鍵優勢可以節省成本,縮短產品製造時程,並增加設計的多樣性。晶格結構在 3D 列印產品設計上具有特殊力學特性,許多的優點如能減輕產品重量的能力確保材料的高比強度和剛度,已被用於許多工業工程中應用如汽車、航太工程,生物醫學等應用及材料機械性質的改善。

以運動鞋應用為例,為滿足運動鞋在進行高速運動時,鞋子可提供運動員反彈及緩衝的功能,運動鞋鞋底需有適當之彈性與能量吸收性質。傳統運動鞋鞋底利用發泡成形之製程,使得如 PU、EVA、TPU 等高分子材料內部具有大量微細泡及微細孔,以達到鞋底對反彈及緩衝的功能需求。然而 3D 列印無法在高分子材料內部產生大量微細泡孔,因此必須利用鞋底內部特殊晶格結構的設計,經 3D 列印後產生所需要的彈性與能量吸收性質,才能符合運動鞋鞋底功能要求。以生醫骨科醫學應用為例,在人工骨骼開發上,除了需要增進細胞的生長外,有效減低骨骼重量並滿足整體的生物力學的需求也是開發的重點,特殊晶格結構具有較小的應力及應變的優勢,透過高度生物相容之材料搭配特殊晶格結構設計,使該人工植入物之生物及力學特性,與活體骨骼組織匹配,以達到植入骨融合之目的,並減少傳統高楊氏係數實心植入物所造成應力遮蔽效應的骨折或崩塌之問題。此外,3D 列印不僅限於生物醫學應用的細胞結構設計,而且還進行了比較均勻密度和可變密度孔結構的機械性能。目前研究成果發現以 Vintiles 晶格結構較蜂蜜網狀結構強度相近,材料使用較少,其單一密度與變異密度晶格結構最佳化。

結語

3D 列印的優勢,包括材料加法製造、擁有更高的材料使用率、不需要模具、可以製造結構複雜的物件、內部特徵及結構客製化、增加產品設計彈性,更容易開發過去傳統製造無法達成的應用發展。

近幾年來,3D 列印技術無論是在生活消費品、汽車、醫療、航太、工業、國防、食品等領域都有非常大的發展及應用。目前全球與 3D 列印應用相關設備、材料市場規模達 20 多億美元,若透過這種新 3D 列印數位製造技術完成的零組件與產品,價值可能更高達數百億美元。此外,隨著越來越多企業、個人使用 3D列印零組件與產品,將創新應用的思維導入,市場規模也將有大幅度的成長。對此,高速 3D 列印研究中心也積極整合各方資源,強化產學研鏈結、開發高速3D 列印技術,並設立教育部 3D 列印產業碩士專班,培育產業級 3D 列印高階人才,以響應這股時代趨勢。■