射出行業面臨怎樣的困擾?

面對射出行業目前的許多挑戰,人難管、競爭激列、需 求個性化、數據及時性真實性、產品生命週期短、成本 大幅上升、質量如何保證、可追溯記錄、排產及插單…; 探討新世代工業4.0射出成型工廠的發展現況與趨勢, 希望能為產業界帶來一些多元化的觀點。

從射出機設備商的角度看智能射出工廠? 克勞斯瑪菲(KraussMaffei)提出 Plastics4.0,其解決 方案分成三大類,分別為智能機器,自適應過程控制 (APC)是智能機器的新功能,該系統考慮原材料的黏度 變化,自動調適參數智能生產;在集成生產方面以質量 為導向的加工數據,可透過DataXplorer提高塑料加工 產能,可檢測、分析和記錄射出生產過程以及上下游加 工過程的綜合工藝數據的開放系統;在互動服務方面, 基於OPC-UA報告的聯網機器的各種網絡攝像機應用, 客戶可在任何時間在克勞斯瑪菲公司網站直接登錄電子 服務平臺,查詢所有的中央數據,與售後服務部門進行 順暢溝通,快速找到解決方案。

阿博格(Arburg)提出 Industrie4.0,提供智能機器 到主機系再到智能工廠和智能服務,數字化工廠的基 礎由生產工藝構成,其他組成部份包括一套中央過程 管理系統和一套中央主機系統,用於數據的收集、交 換、和存盤。阿博格強調沒有普遍適用的4.0解決方 案,因為沒有一個射出生產是與另一個完全一樣的, 在通往【智能工廠】的道格也需要通過不組件和系統 的共同合作來生成個性化的方案。在線流程控制通 過ALLROUNDER控制這個壓力曲線進行調節,在模 具保壓階段每次射出時恒定的壓力變化,達到射出製 品質量最佳的重複能力。在SELOGICA控制系統的 功能,還隨帶記錄調節器的調節行為,配合流量和 溫度檢測系統,為實現個性化在線監控,在插上插頭 時進行自動辨識,每一個被監控的參數誤差都是由 SELOGIGA控制器決定的。

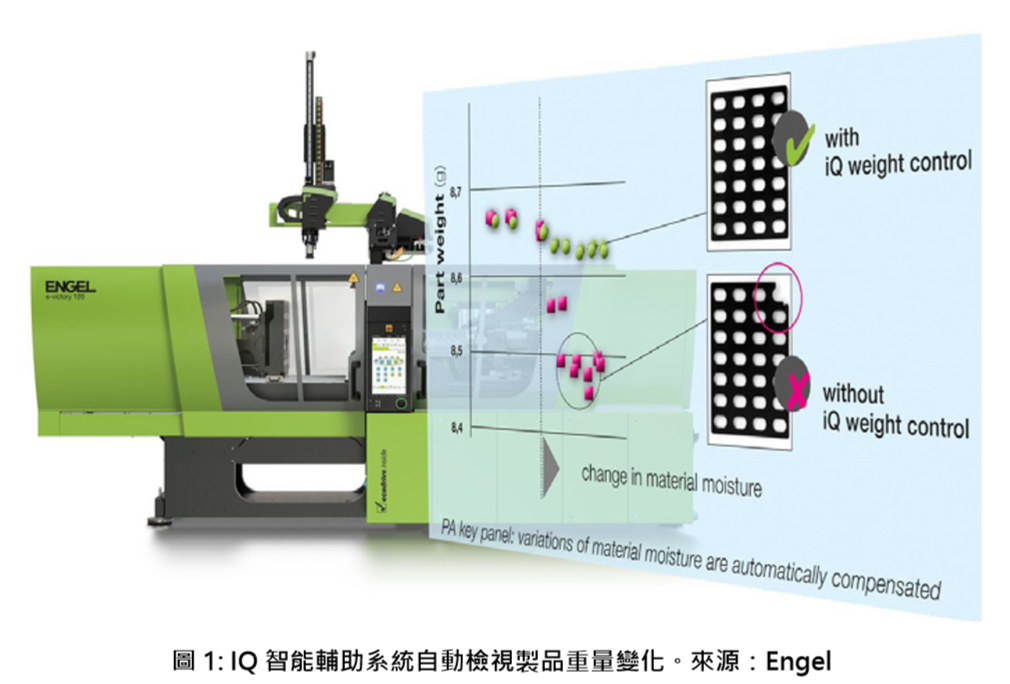

恩格爾(Engel)提出 Inject4.0,在三個相互協調的 領域內提供相應的技術和基礎,通過構建智能射出機工廠並充分利用製造的潛力。SmartMachine( 智能 機器)代表自調節的思格爾射出機和機械手臂,他們 能識別到生產條件中最細微的差別,通過智能輔助系 統,在進行製造期間得到最佳成型參數。

SmartServer(智能服務)主要是意外維護時間的降低, 通過連續分析射出機數據,通過預防性維護系統發現 磨損並估計零件剩餘使用壽命。所以可以系統地預測 非計劃停工時間,最大限度提高射出機的可用性。 SmartProduction( 智能生產 ) 提供客戶在生產過程中 連接輔機,並將其整合為一整體,優化規劃資源,同 時提高生產率。通過 T.I.G.MESauthentic 清晰顯示並 控制已聯網的射出機群。

威猛巴頓菲爾(WittmannBattenfeld) 提出 Wittmann4.0,透過射出機 UNILOC 控制系統實 現集成機械手、流量監測裝置、重力混料機、模溫機、 和乾燥機等外圍設備集成進來,通過統一的Windows 用戶界面進行操作,這促進了各個裝置之間的互動, 整個製造過程,包括餵料混料、乾燥、溫控、自動化 和射出,都可以得到最佳協調與追蹤,另一個重點是,當出現換模時可集中地記錄下所有的參數設置,自動 化工藝和配方,並分配至正確的裝置中,明顯縮減換 模時間及由此產生的成本。根據即插即用的原則,甚 至當機器運轉時,Wittmann4.0也能提供動態地插入 和拔出上述裝置,更快地使機器運作更加的有效率。

沙迪克(Sodick)提出射出機與外圍設備一體化的 MR30單元製造系統,基於三維水路冷卻水配管內置 模具實現高生產性,採用最小的暗盒式模具結構,內 置在以精密金屬3D打印機OPM系列成形的三維冷 卻水配管中的單穴模專用成形系統。2台模溫機的標 準配置,可通過雙系統模具溫度配管進行最佳局部溫 度調結,實現理想的高質量快速成形,追求單模穴成 形所必要的成形機規格與接口設備規格。

使各設備具備必要且充分的能力,構築成形機與接口 設備的輕巧型一體化系統結構,實現了成形區域的最 小化。向成形機內讀取所有接口設備的輸入輸出信 號,可在成形機的操作面板上對所有設備的運轉進行 一元化管理。可對成形數據和接口設備數據進行一元 化管理,通過與Sodick-IoT功能的協同效應,提供全 球對應的最新生產系統。

發那科(FANUC)是全球最多樣化的工廠自動化、機 器人、和智能機械製造商,在多色成型、光學部件、 粉末射出成型、纖維複材成型、埋件射出成型等領域 提供射出機集成發那科自已研發生產的工業機器人, 展現全電動射出機和自動化系統的和諧共舞。機器人 配套射出機取件的體系,將此系列射出機具有逆流監 督和精細計量,高剛性組織和最新的操控技能,經過 機器人和視覺體系進行連線查看,完成了高質量的安 穩性。被廣泛應用在精細光學、生物醫藥、轎車電子、 精細齒輪、數碼電子、食品包裝、微型連接器等職業。

住友重工(Sumitomo)的iii-System是住友重工的生 產管理系統,該系統予許管理者在遠程自動收集製品 質量,狀況回報,每日報告…等,並檢查遠程的射出 成型工廠情況,提高現場工作效率和製品質量,並且 可一目了然瞭解接下來待生產的製品數量,縮短制令 安排時間並防止過量生產。利用物聯網IoT/M2M提 高生產性價比,通過數據統一管理、外圍設備聯動、 傳感器連接等方式來提高生產性和質量。

從塑料製品生產流程的角度看智能射出工廠?

中國目前的現況來看射出工廠,可能連工業2.0、3.0 都沒達到,在這種情況下我們大談工業4.0其實是非 常不務實的作法,射出智能化的首要基礎便是運用 CAE模流分析的計算機試模概念,協助工程人員檢視 其製品與模具設計的可行性,透過分析數據的相互比 較尋找出最適當的設計組別,使製品在開發階段即可 將潛在的設計盲點挑出,若以”憑過去的設計經驗決 定未來的製品設計”,試模次數與模具成本將無法被 預測,產業間的競爭優勢將因此尚失。

根據美國辛辛那提大學李傑教授長久觀察與研究提出 的見解,工業 4.0 可以概括為 6M+6C,ACMT 協會 的【科學試模技術中心】認為該理論亦適用于智能射 出工廠,並且將該理論融合到智能射出工廠的流程改 善,其中射出車間的6M指的是製造生產過程的信息 化與自動化,透過系統整合,讓整個生產製造流程自 動化與優化,6M系統包括:

◆建模(Model): 指的是模型建立與仿真驗證(Simulation)。

◆測量(Measurement):指的是生產過程的檢測與製 品管控。

◆工藝(Method):指的是射出生產參數與工藝。

◆設備(Machine):指的是射出設備及外圍輔機。

◆材料(Material):指的是塑料原料與對象零件。

◆維護(Maintenance):指的是設備與模具維護及保養。

其中建模(Model)部份,射出製品在設計時間需要分析塑料製品的工藝要求,面向可製造分析(DFM, Design for Manufacturing)的模具設計,需要跨設 計和製造環節開發平臺的支持,在模具設計過程, CAD與CAE系統如同資深工程師或專家一般的協同 作業,讓工程師在操作CAD過程中,已經為CAE環 境準備好了先決條件與佈局,CAD/CAE集成技術的 發展提供面向塑件及模具設計的技術支撐。CAE技術 可幫助工藝人員在製品設計時間對製作的射出工藝進 行可行性及存在的缺陷進行評估,可預測潛在的製造 風險,並驗證優化設計及製造工藝對製品的影響。 測量 (Measurement) 部份,過去工程師主要關注 基於射出機參數的過程控制,但近年來基於模腔壓 力的射出控制系統被證明是確保生產過程高度一致 性和優化質量的重要手法,從歐洲的克勞斯瑪菲 KraussMaffei、阿博格 Arburg、及恩格爾 Engel 等設備商的大量採用即可獲得印證。現今尚有熔膠溫度、 模具溫度、熔膠速度、熔膠前沿位置等模內傳感器, 可進行多模穴的平衡確認、追溯不良品、驗證模流分 析、成型週期的縮短、剪切黏滯的升溫、成型條件的 優化等等,蘊含著各種應用的可能,通過有效利用所 測量的數據,搭配模流分析及自動化工程可以提高生 產效率。

工藝(Method)部份,由於射出行業的設備、人員、 及製造工序複雜,實際生產時由於一些關鍵工序受射 出機等資源的限制,或其他特殊情況導致存在著多種 加工工序流程並存的情況;不同工藝的使用,一套模 具必需結合多套設備才能生產,設置需要工程人員參 與,如何讓工程人員具備正確的試模知識及技能,就 顯得特別的重要,因此必需透過在職培訓,持續提升 現場人員的工藝水平。

設備(Machine)部份,射出機及自動化設備都是非常 昂貴的,相較于傳統的標準工時方法(PACS)管理辦 法,型創智造IoM物聯網系統可自動記錄每台射出機 在任一時間的生產效率,通過損失評估改善工廠的營 運方向,提高設備整體生產效率,建立設備或模具生 產效率的基準參考值,另外射出工廠什麼時候該添加設備,什麼時候又該招募員工呢?另外射出工廠除了 射出機之外,配置的輔機設備,如乾燥機、模溫機、 溫度控制器、冰水機、中央供料、及整廠水電氣系統 等,從監控工藝的角度,減少原料及水電氣的浪費也 是非常重要的。

維護(Maintenance),模具作為射出加工過程中最重 要的成型治具,其質量優劣直接關係到塑料製品質 量,模具生產週期長,加工複雜,生產成本高,在成 型過程中易出現銹蝕、龜裂、磨損及沖蝕等老化問題, 嚴重影響製品的質量及模具的壽命。因此,提高模具 質量,定期對模具做維護和保養,是企業提升製品質 量及降低生產成本的重要手段,目前,大多數工廠 都是通過手工做保養,經常因模具管理混亂而忘記保 養、漏保養或者保養不及時,有數據表明,定期有效 的模具保養,可以使模具壽命提升30%左右,這將 有效的延長模具的使用模次,降低生產成本,並且更 能保證製品質量與交期。

最後,現今射出工廠和許多製造商都面臨同樣的問 題,持續努力招聘工廠員工,尤其是在需要輪班的崗 位,實際情況是,現今環境沒有很多人願意從事射出 成型工作,如果沒有足夠的人手,工廠就不能運作了。 佈署協作機器人執行秏時又具強重複性但又不能出錯

的任務,這樣員工可把精力集中從事更具價值的生產 任務和活動上,在機器人市場,大家依然習慣用傳統 機器人的標準來評判人機協作協器人,“精度”與” 速度”成為了協作機器人飽受詬病的兩大問題,事實 上協作機器人完全足以滿足射出工廠的生產需求。

以ACMT協會輔導的蘇州誠模精密科技有限公司為 例,該公司採用【模具企業數字化發展系統】,產品 設計、模具設計與成型工藝在模具開發過程中是高 度協同的任務,模具設計工程師在設計過程中,模流 分析系統以標準化及智能化流程自動啟動,協助模具 設計工程師驗證模具是否能百分百符合產品設計及成 型工藝需求;在生產線和產品混合變化很快的今日, 採用自動化以滿足需求既燒錢又費力,全流程數字化 管理可輕鬆切換任務並且對多變的工廠環境適應力很 強。這也解放員工,讓他們有更多時間培養創造性思 想並且有機會從事更複雜的任務以解決更複雜的問 題。

結論

為持續推動射出工廠的智能化工作,ACMT協會分別 在臺灣地區與亞東技術學院在新北市板橋區,華南地 區與東莞理工學院在東莞市長安鎮,華東地區與蘇州 職業大學在蘇州市,分別共同組建【ACMT科學試模 技術中心】,ACMT科學試模技術中心將主要著眼幹 提升射出行業的CAE模具技術應用與科學試模水平, 以CAE模具技術開發和科學試模人才培養為基礎,以 CAE模具技術移轉與推廣為導向,與相關科研機構緊 密連系,促進射出行業的產業發展。中心的主要功能 包括:CAE模具及科學試模相關技術的應用研發、諮 詢與服務,國際交流與推廣,科學試模人才的培訓與 資格認證等。■