■工研院 / 郭宗勝 博士

序言

2020 年新冠肺炎疫情雖打亂全球經濟活動,衝擊整個製造產業,不過也成了加速製造業數位轉型的契機。臺灣射出成型產業長期以來仰賴大量人力作業模式,不管是調機作業、品質檢測、生產報工,甚至訂單進度的掌握都需依靠人力才能進行。也因智慧化程度不夠,不易導入遠端作業與管理模式,所以成為這次受疫情影響較深的產業之一。

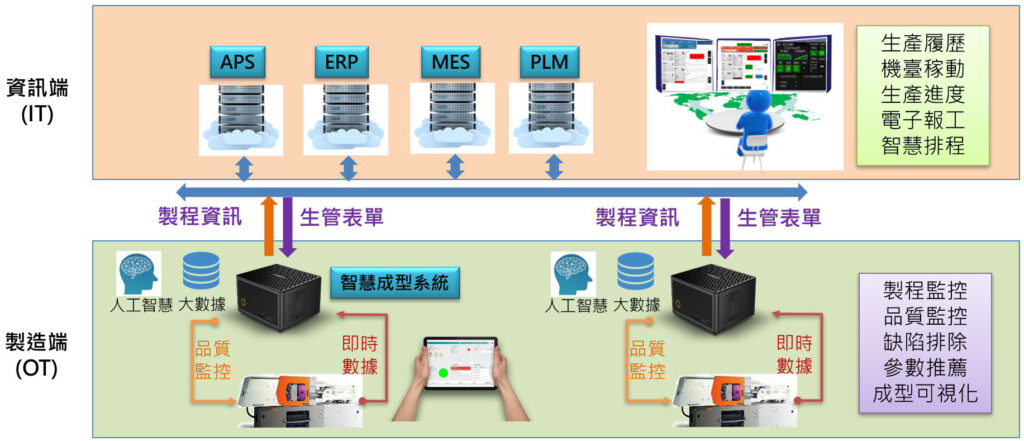

射 出 成 型 製 造 是 高 度 依 賴 製 造 端 (OT) 領 域 知 識(Domain Knowledge) 的產業,這也是成型產業邁入智慧製造的一大挑戰,因為若單獨從資訊端 (IT) 角度想要打造智慧方案往往會事半功倍,無法為射出成型廠創造智慧化的最大效益。有鑑於此,本文將從製造面與管理面雙贏的角度切入,期望透過 IT 與 OT 跨領域的技術融合能夠加速成型產業智慧製造的落地。

以 IT 技術解決 OT 製造端困境

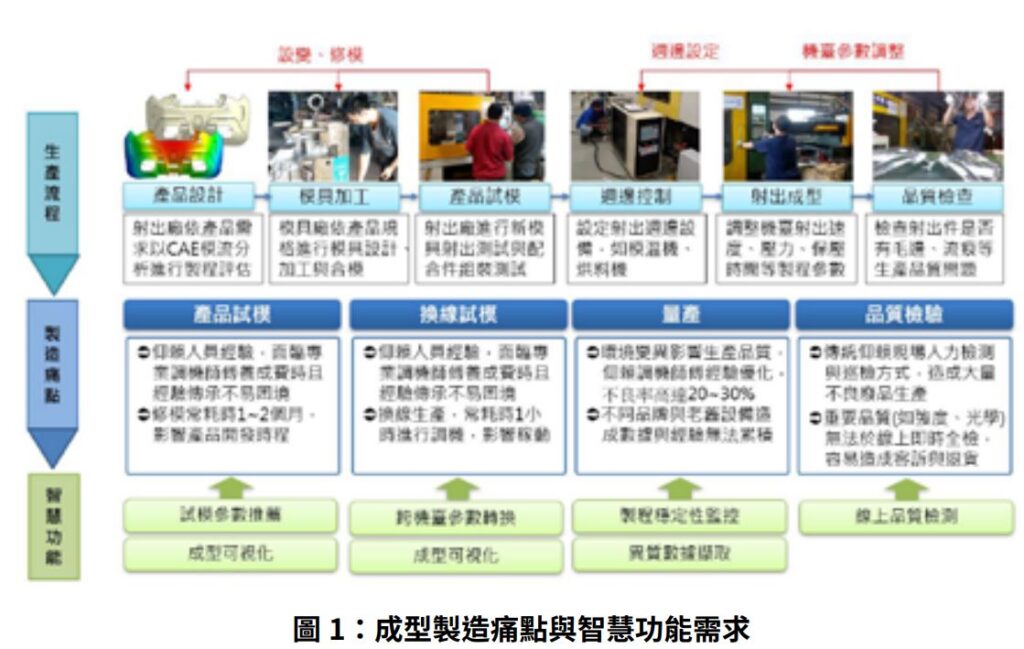

鴻海工業 4.0 智慧製造推手李傑教授在他的著作中提到互聯網大數據是從數據中找尋還未產生價值的東西,而工業大數據則需要從痛點中尋找避免生產過程中發生痛點的關鍵。因此在導入各種 IT 技術發展成型產業智慧解決方案時,必須先來瞭解成型加工製造端(OT) 所面臨的各種痛點。在圖 1 可以看到,從產品試模開始,傳統仰賴人員經驗,往往會因經驗不足造成往返修模耗時 1~2 個月,影響產品開發時程。換線生產時,常因調機人員能力不足,又無智慧工具輔助,往往需耗費超過 1 小時進行調機,若平均 1 天換線生產 3 次,每天就有超過 3 小時的產能浪費在調機作業上。此外,量產過程中,不良品問題通常需要透過儀器的檢測才能發現,無法線上即時檢測,若每 4 小時巡檢 1 次,當發現不良品時,已經生產了大量需報廢的成品,甚至會造成不良品流出到客戶端。

瞭解製造痛點後,接著以工研院發展的智能化成型解決方案為例來說明如何導入 IT 技術發展各種智慧功能協助現場人員解決問題。以試模為例,透過各種感測器擷取即時成型曲線,可以將模具內的成型過程可視化,瞭解成型過程遭遇的問題,以數據協助調機人員進行科學化調機作業。而量產階段生產不穩定問題,則可透過關鍵感測特徵擷取與分析,當製程環境產生變異時便即時示警,避免不良品的大量生產。此外,為解決射出廠存在射出機臺品牌不一且新舊機臺共存造成的數據收集困境,可藉導入異質數據擷取技術來滿足整廠數據收集的需求。而在品檢階段,則可結合感測與人工智慧技術發展線上品質檢測系統,收集每模次感測數據進行成型品質推論,即時察覺每模次的品質問題,解決巡檢或人力檢測面臨的問題。

以 OT 數據創造 IT 資訊端價值

射出成型是需要專業領域知識的製造過程,在導入各種資訊系統建構公司智慧製造管理平臺時,若無法結合製造數據與經驗,將不易展現數位轉型的效益。

在成型製造的過程中,從烘料、上模、射出、保壓、冷卻,都可取得各種物理變化的數據包含電壓、電流、壓力、溫度、位置、甚至聲音與影像。只是在這龐大的資料中,若沒有結合 OT 端領域知識,是很難從製造端龐大的數據中,找到實際反應痛點的資訊或特徵。在數位轉型過程中,射出成型廠開始導入各種資訊系統,包含 ERP、MES、PLM…等,不過,以往資訊系統的導入往往忽略製造端資訊的重要性,讓資訊系統導入的價值大大折扣。因此,若能透過機邊智慧系統的整合,將製造資訊即時回饋到資訊系統,將可讓資訊系統可以有更多元、更精準、更即時的資訊來提升生產效率。

以工研院發展的智能化成型解決方案為例,透過機邊系統可提供生產數量、生產週期、生產狀態來進行電子報工,可解決傳統人力作業方式即時性與虛報問題。而透過機邊系統回饋每模次製程參數與感測數據,可讓射出成型廠建立完整的產品履歷,確保產品

的可追溯性。此外,若結合 OT 端數據,資訊系統便可即時掌握現場生產問題,協助公司打造遠端作業的生產環境,更能因應未來疫情期間,可透過遠端(IT端)與近端(OT 端)的協同作業模式來維持公司生產製造能力不受疫情的人力調配影響。■