前言

塑膠射出加工這個行業,真正在日本開始大約經過了50 年,但至今還有許多生產過程中,老生常談的品質不良 的代表名詞「短射」「毛邊」「燒焦」「翹曲」「變形」 等等並沒有消失。為了解決相關的問題,技術者必須將 機器停止,再加以調整,「從射出開始偶而的瞬間停機, 如何能達到完全不用停止就能生產呢?在這些問題中, 在模具上通常會都會清理模具後(特別是在排氣槽)又 能恢復到剛剛射出時的狀態。」如何改善排氣的方式, 在此次IPF展會中有幾家模具相關專家提出此見解。除 此之外,還有其他不同的先進技術提供參考。

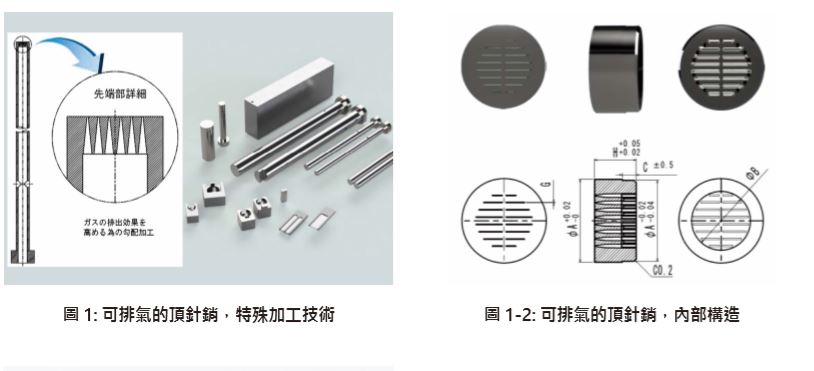

可排氣的頂針銷

製品頂出是注射成型過程中最後一個環節,當製品在模 具中固化後,需要一套有效的方式將其從模具中頂出, 頂出品質的好壞將決定製品的品質,因此,製品的頂出 不可忽視的,且在頂出中不能使製品產生變形、頂白、

破裂等損壞製品的現象。日本普樂望公司所提出的新技 術”可排氣的頂針銷”(圖1)在頂針棒的前端以特殊加 工技術,所做的可排氣式頂針銷,依照頂針銷的粗細尺 寸,有不同的排氣孔,排氣溝的設計在射出同時,能輕 易將模腔中的大氣直接透過排氣頂針銷直接排氣,相較 於傳統的產品流動末端,更能直接有效達到低壓射出的 效果。可排氣的鑲件入子(圖2):展示了流道末端的排 氣鑲件,同樣的大幅度改變以往排氣槽容易變形、阻塞 的問題。

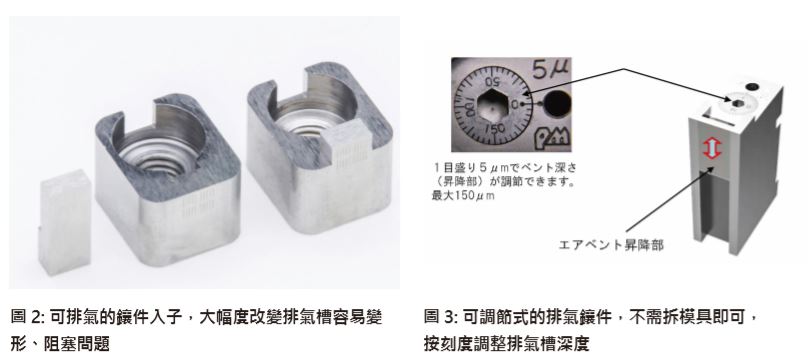

可調節式的排氣鑲件

可調節式排氣鑲件(圖3):可調節式的排氣鑲件以往排 氣在固定位置、固定排氣槽深度,發現排氣不良或出現 毛邊時,必須將模具拆下,重新修改,而使用這個發明 後,不需拆模具即可按刻度調整排氣槽的深度。使用調 節式的排氣鑲件時,另外可以通過更換內置的彈簧,延 長使用壽命。最小尺寸規格可製成最小寬度為3毫米至 100毫米。在成型過程中首先出現的問題是壓倒性地堵塞排口的“短射”。如果從成型開始10小時後出 現短射,代表其排氣能力只有10小時。如果你想要 30個小時,則需要一個三重通風口。相反,如果可以 將進入空腔的氣體減少到三分之一,也可以將其保持 三次。通過一起使用“可排氣的頂針銷”和“可調節 式的排氣鑲件”,將有效率的提高生產效率。

星形主流道進澆套,大幅縮短成型週期時間

日本普樂望公司所提出的新技術”星形主流道進澆 套”縮短成型週期時間,節約材料,(圖4)模具主流 道的可更換式澆套,從圖形可看到澆套的中間孔,並 不是傳統的圓形,而是以特殊的加工技術,作為六星 形,星形的結構,除了節省材料之外,大幅增加了塑 膠材料與模具的接觸面積,在生產時快速將熱量帶離 塑膠,縮短成型週期。除此之外,又可以依照需求將 與射出機射嘴接觸部分設計成防止拉絲問題,降低拉 絲所造成不良現象。

(圖5)防止拉絲主流道澆套:防止拉絲射嘴,在增加 了許多溝槽,使射嘴與澆套之間增加許多空間,在澆 套內部增加散熱空間所以即使是將降低射嘴溫度,也 不易產生冷料頭現象,有效防止拉絲。

(圖6)進澆口突出防止,增加流量的設計:進澆點的 特殊設計澆套,運用在模具上,避免產品上有突點的 問題。

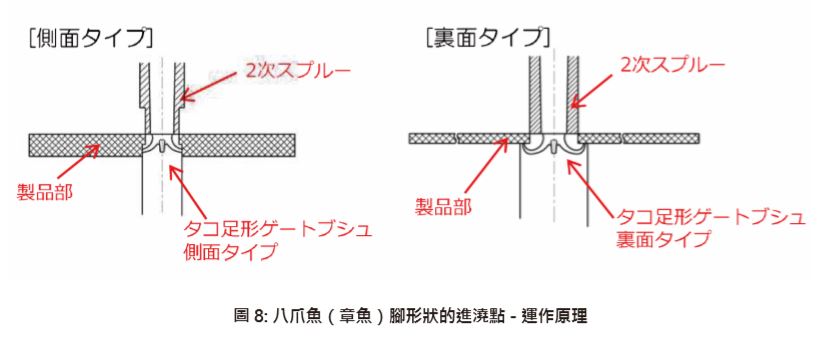

(圖7)八爪魚(章魚)腳形狀的進澆點:是將 傳統的點進澆口,設計為多點,節省材料,又降低射 出時的損耗,依照不同需求,又可以設計成上面,類 似於星形澆套的多體圓形澆套,降低週期時間。

澆口套效益

澆口套又叫唧嘴、灌嘴、澆口灌,(英文翻譯為: IngateSleeve),是讓熔融的塑料材料從射出機的噴 嘴注入到模具內部的流道組成部分,用於連接成型模 具與射出機的金屬配件。選擇澆口位置的技巧 1.將澆口放置於產品最厚處,從最厚處進澆可提供較 佳的充填及保壓效果。如果保壓不足,較薄的區域會 比較厚的區域更快凝固避免將澆口放在厚度突然變化 處,以避免遲滯現像或是短射的發生 2.可能的話,從產品中央進澆將澆口放置於產品中央 可提供等長的流長流長的大小會影響所需的射出壓力 中央進澆使得各個方向的保壓壓力均勻,可避免不均 勻的體積收縮 3.澆口(Gate)澆口是一條橫切面面積細小的短槽,用 以連接流道與模穴,橫切面面積所以要小,目的是要 獲得以下效果:A.模穴注不久,澆口即冷結B.除水 口簡易C.除水口完畢,僅留下少許痕跡D.使多個模穴的填料較易控制E.減少填料過多現象。■