■高速 3D 列印研究中心 / 謝子榆

本文作者為 Aamer Nazir , Ajeet Kumar,由台灣科技大學 高速 3D 列印研究中心 謝子榆翻譯。

前言

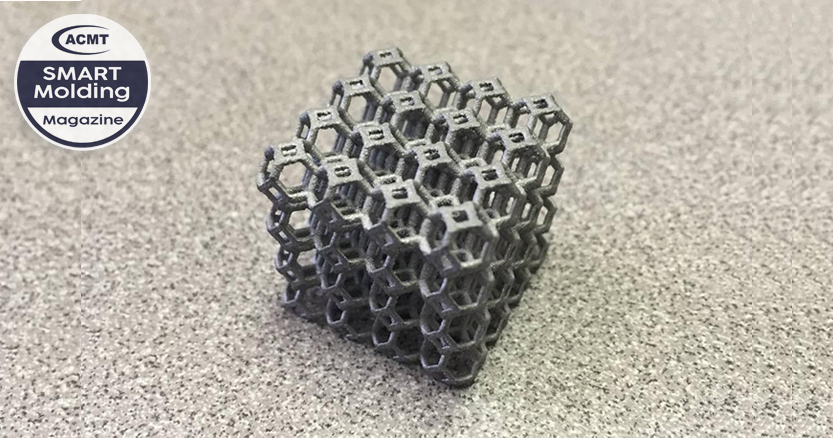

目前普遍被用來進行蜂巢結構設計是「單位晶格設計方法」,因其可以簡單的表現出幾何特徵和進行分析;從結構設計的角度來看,產生蜂巢結構的最簡單方法即為在三軸上複製單位晶格。目前有許多種設計單位晶格的方法,例如隱式表面方法、基元方法和拓撲最佳化方法等;並根據應用需求來選擇單位晶格的類型和形態,除了自行設計之外,商業軟體(例如Materialise、Autodesk Netfabb 等)也有提供單位晶格拓撲資料庫,如圖 1 所示。

封閉式蜂巢結構

自然的蜂巢結構可分為兩種,分別為開放式蜂巢結構以及封閉式蜂巢結構。在自然界中,軟木、輕木和樹葉擁有封閉式蜂巢結構,也可以在發泡的鋁材中發現,如圖 2 所示;而骨頭則具開放式蜂巢結構。在設計方面,封閉式結構比開放式更為複雜。

封閉式蜂巢結構設計原理

(1) 利用開放式晶格達到所需的機械性質,再利用薄壁將其封閉做為補強。

(2) 在一個單位晶格中,晶格之表面相較於晶格邊緣通常佔較多體積,因此晶格表面將會決定主要的機械性質。樹葉等天然材料、聚合物和玻璃皆為此種情形。

蜂巢結構設計步驟

晶格結構的設計主要遵循下列三個步驟,如圖 3 所示,將於後面內容介紹:

(1) 以應用為考量的單位晶格設計;

(2) 進行最佳化的參數選擇;

(3) 單位晶格結構的填充。

以應用為考量的單位晶格設計

設計單位晶格從決定邊界尺寸開始,即立方體之 X、Y、Z 邊長;其尺寸大小可以根據應用需求變化;在此邊界範圍內,桁架或平面根據設計要求形成相連或相交,以組成單位晶格的拓撲結構。單位晶格可以透過下列三種方式進行設計:

•基元設計:以幾何基元組成單位晶格,再將其組成蜂巢結構,即為基元設計方法。此方法主要以簡單幾何基元進行布林運算 [4]。

•隱式設計:隱式的表面表示方法,晶格的表面由數學式進行定義 [4]。

•仿生設計:取材自大自然並將其應用於設計中,即為仿生科學的概念;舉凡蜂窩、泡沫、小梁骨、貝殼、海膽和木材皆為自然界的蜂巢結構,由於其結構形態,它們呈現出良好的機械性質 [5]。

進行最佳化的參數選擇

接著根據作用在蜂巢結構上的負載性質,選擇用於晶格結構最佳化的參數,如圖 3(b) 所示,桁架直徑“d”即為最佳化參數。負載的性質可分為重力負載、壓縮、拉伸、扭轉、彎曲和剪切等,如圖 4 所示,甚至為不同負載的組合;其次,因施加的方向不同可以再分為單軸、雙軸或以流體方式等;負載持續的時間也為其中一項參數,如不同的應變率、疲勞和振動等。設計者可以透過「負載類型」、「受力方向」和「應用周期」等三類資訊,準確地定義負載條件 [6]。單位晶格結構的填充為了形成完整的晶格結構,接下來必須決定單位晶格在所需空間中之排列方式,可分為周期性填充、隨機填充,如圖 5 所示。

週期性填充:可以在自然界中的蜂窩發現,每個晶格以相鄰兩邊接觸的方式堆疊,如圖 5(a) 所示。

隨機填充:為利用基礎函數產生,由函數內部指定其隨機分佈之狀態,並非以多邊形(或多面體)的方式堆疊形成,如圖 5(b) 所示,通常使用 Voronoi 圖表示。

晶格結構設計範例

挫曲現象為造成蜂巢狀結構被破壞的主要原因,因此在進行晶格設計時,針對晶格的形狀和尺寸進行最佳化,可以顯著的改善挫曲行為,使其輕量化的同時具備所需的機械性質。這些最佳化的晶格設計,如圖 6所示,可應用於負重相關的輕量化航太支架中,對於具有較高的高寬比且容易發生挫曲破壞的零件是一項非常重要的貢獻。

在仿生設計方法中,利用海膽能夠有效地傳遞壓縮力的特性為發想,根據其外型設計一種新式殼形之封閉式晶格結構。透過材料擠製成型製程,使用 TPU 材料以無支撐的方式製造,可以減少後處理時間使製程更快速且有效率。如圖 7 所示,封閉式晶格可以再細分為局部封閉與整體封閉;如圖 8 所示,不同尺寸之開放式、局部封閉式、整體封閉式以及蜂巢狀結構,受擠壓時產生的應變將表現在不同位置;局部封閉式的剛性幾乎與整體封閉式晶格相同,但是大幅高於蜂巢結構 46%,如圖 9 所示,因封閉式晶格是以曲面組成,較一般蜂巢狀結構具有更佳的防挫曲效果,因此能夠呈現高剛性。

結語

在積層製造領域中,蜂巢結構在輕量化設計扮演著重要角色,本文介紹了各種類型的蜂巢結構、設計方法以及實際案例。期望設計者能夠利用不同的設計方法,得到符合需求的蜂巢結構,以發揮積層製造的最大效益。■

參考資料

[1] 標題圖引自 Kumar, A., Collini, L., Daurel, A. and Jeng, J.Y.,2020. Design and Additive Manufacturing of Closed Cellsfrom Supportless Lattice Structure. Additive Manufacturing,

p.101168.

[2] Nguyen J, Park S, Rosen D (2013) Heuristic optimizationmethod for cellular structure design of light weight components. Int J Precis Eng Manuf 14:1071–1078. https://

doi.org/10.1007/s12541-013-0144-5

[3] Kumar,A., Jeng,J.Y., Thesis(PhD) – Biomimetic design of open and closed cell from supportless lattice structure for energy absorption, NTUST, 2020

[4] Tao, Wenjin, and Ming C. Leu. “Design of lattice structure for additive manufacturing.” 2016 International Symposium on Flexible Automation (ISFA). IEEE, 2016.

[5] D. Bhate, C.A. Penick, L.A. Ferry, C. Lee, Classification and Selection of Cellular Materials in Mechanical Design : Engineering and Biomimetic Approaches, Designs. 3 (2019) 19. doi:10.3390/designs3010019.

[6] Nazir, Aamer, et al. “A state-of-the-art review on types, design, optimization, and additive manufacturing of cellular structures.” The International Journal of Advanced Manufacturing Technology 104.9-12 (2019): 3489-3510

[7]Nazir, A.; Arshad, A.B.; Jeng, J.-Y. Buckling and Post-Buckling Behavior of Uniform and Variable-Density Lattice Columns Fabricated Using Additive Manufacturing. Materials 2019,

12, 3539.