LED之TIR Lens射出成型參數探討

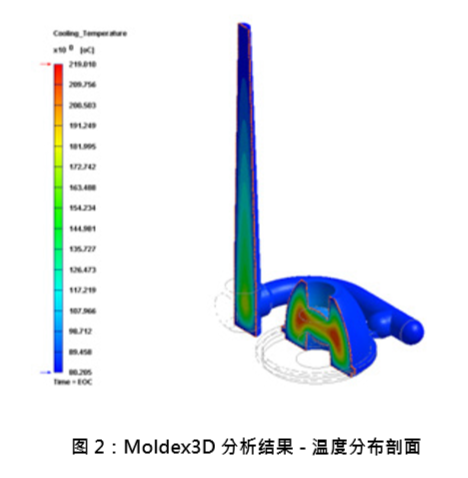

TIR Lens之光學元件設計原則 近年來光學產業快速發展,LED照明元件需求大增, 由於射出成型製程的成型均一性、生產快速和精密度 高之優勢,在各種光學元件上已有廣泛應用。固態發光二極體(LED)在照明應用上扮演著重要的角色,現今LED已逐漸取代傳統光源,為使光源能夠受控制, 以及增加光的均勻性,二次光學元件,如全反射二次光學元件(Total Internal Reflection, TIR),已多應用在提升LED照明系統的光學性能。 以射出生產的光學元件設計原則並非只考慮產品厚度 之均一性,必須滿足光學性質之特殊設計,所以僅能 從模 具設計和射出參數調整,才能得到良好的產品。 此例之TIR Lens為具有相當厚度的產品,使得製程參 數設定不易,產品在實際射出前,可先藉由模流分析 軟體Moldex3D得到優化參數,依照此優化參數進行 實際射出及微調。由分析結果得知,產品因厚度較厚, 導致產品表面溫度(219℃)。與內部溫度(80℃)差異 大,造成熱殘留應力累積,因而導致光源進入光學元 件時發生雙折射,造成光學性能不佳。

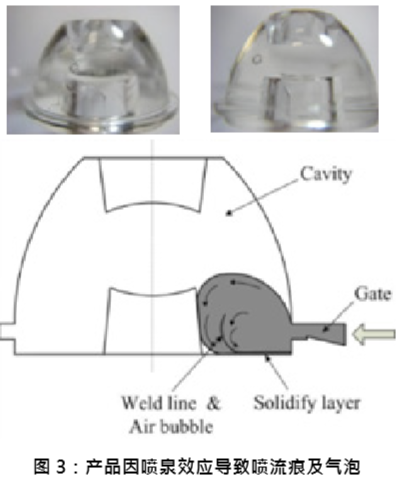

噴流/包封問題改善

一般在鏡片產品設計上,為了不影響光學導光效能, 澆口尺寸會盡量縮小,但會造成射出時噴流痕及包封產生,在不修改澆口尺寸的前提下,僅能調整射出參數避免噴流發生,調整方法有二:在充填流道時使用較高射速充填,進入澆口時降低射出速度。 提高模具溫度及塑料溫度亦可降低噴流痕發生,其原 理為延長熔膠冷卻固化時間,降低凝固層生成速率, 減緩噴流效應。

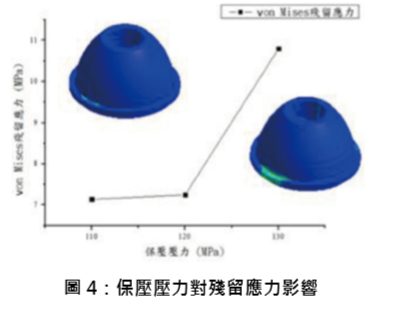

在充填流道時使用較高射速充填,進入澆口實降低射出速度。提高模具溫度及塑料溫度亦可降低噴流痕發 生,其原理為延長熔膠冷卻固化時間,降低凝固層生 成速率,減緩噴流效應。 除了上述噴流痕與包封問題,殘留應力也是影響鏡片光學品質的重要因素,利用Moldex3D模擬工具,探討保壓壓力對殘留應力von Mises Stress的影響程度, 發現在超過特定保壓壓力下,殘留應力會大幅增加, 對鏡片的光學性質造成NG。 綜觀以上,TIR Lens之設計須考量澆口尺寸、分模線 等限制,由射出成型實驗得知,元件之成型優劣取決 於熔膠進入澆口速度與方向。高品質TIR元件須留意 殘留應力影響的效應,利用Moldex3D分析工具,可 協助產品設計與成型參數最適化之驗證。而在噴痕與 包封之研究,實際上須留意三維充填效應,減少二次 包封及降低翹曲。

塑膠光學射出成型技術與應用發展

精密光學元件製程中最重要的就是要應用到精密元件 的射出成型製作技術,目前對於光學元件射出成型技 術的研發以精密微射出成型設備及微光學模具的開發 製造。其中尤以微光學模具的開發製造最為關鍵與缺 乏。綜合言之,光學精密元件在精密製程方面待開發的關鍵議題在於微射出成形機光學模仁之設計及開發;不僅較傳統射出成形模具複雜,精度要求也較高, 目前也缺乏深入而有系統的研究。得在實驗和理論兩 方面共同努力,以求更深入的探討,進而建立應用的 通則以支援未來光電產業界對相關元件製作技術的掌 握。俾於可更加速國內光電產業之技術提升。

射出成型光學鏡片近來已大量應用於各種電子產品, 然而厚度變化大與低殘留應力之要求 提高鏡片製造的 困難度。光學元件在3C產品中應用廣泛,無論是成像或非成像,光學元件在手機的相機、平面顯示器的背光模組及LED照明等產業需求非常明確,因此光學元件之射出成形模具設計與分析有其必要性,而且是相關產業發展之關鍵技術。

在此產業裡不乏老字號的光學廠商。由於近年來數位 影像產品的市場崛起,光學元件產業與市場方有嶄新 的風貌,尤其是數位相機與影像手機的市場快速發 展,讓光學元件與鏡 頭產業欣欣向榮,呈現有史以來 的榮景。本課程包含光學元件之模具成形技術,研發模具設計的方法,並介紹未來產業發展的趨勢,期能 共同提升國內產業技術層次與競爭力。 自從高分子工業發展迅速,各種塑膠特性往往都能超 越傳統材料,舉凡機械性質、電氣性質、加工性、耐 候性等等,都是傳統材料難以與之匹敵的優點。由於 塑膠具有加工容易、質量輕、價格便宜、用途廣泛等 優越的特性,使得塑膠在目前的各項產業科技中,已 大量地取代其他工業用材料。 而近年來,更由於光的資訊和通訊等科技神速進步與 被廣泛的應用,光電產品及其零組件更是不斷地推陳 出新,並迅速成為市場上需求龐大的消費性產品。而 在此光電革命中,居於關鍵性地位的光電零組件,更 是影響產業發展的重要因素,其中光學鏡片更可說是 光資訊與光電系統中不可或缺的零組件。