前言

隨著原材料價格不斷上漲,人工成本不斷增加,產品更 新換代越來越快,整個模具製造行業的競爭日益激烈, 利潤也越來越低。在業務訂單不變的情況下,科學合理 的按期保養,讓模具達到或超過當初設計的使用壽命, 就能節省模具的成本從而獲得更高的利潤;同時通過分 析每次模具維修的根本原因,建立更多的模具維修解決 方案知識庫,將此經驗應用在新研發的模具設計和加工 上,從而提高模具的壽命,這種知識的逐步累積就會變 成企業的一種競爭力。

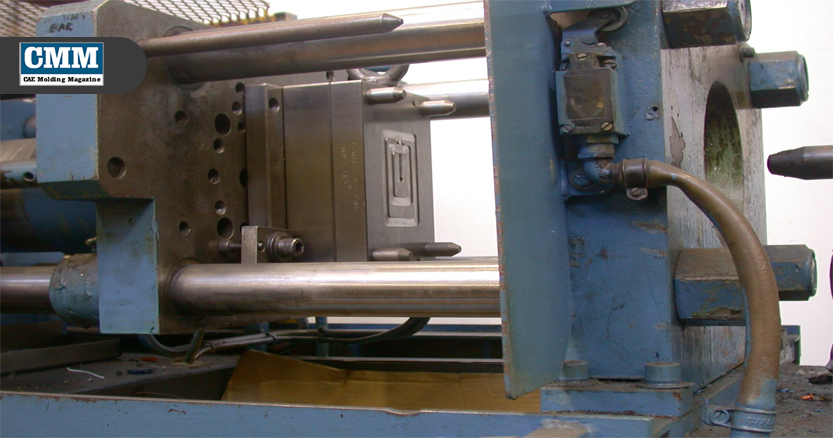

模具經過幾次試模,客戶承認了樣品後,證明模具達到 量產的標準,此時將模具從模具廠移模到量產車間。在 使用模具生產產品過程中,為了提高模具的使用壽命, 需要對模具做定期的保養;同樣,在生產的過程中,由 於撞模或者其它原因令模具損壞,需要對模具進行及時 的維修,以保證正常的生產。本文根據一些大型模具企 業的保修管理辦法和自身的現場經驗總結了模具的保養 方式和維修辦法,供大家參考!

模具的保養

模具生產過程中,因頂針斷裂、頂針未回退到位、模 具上殘留產品、缺少輔件等造成的模具損壞比例較 高,發生也較為頻繁。模具損壞後不僅會增加維修成 本,同時也延誤了生產進度。對於這些常見問題都可 以通過按期保養模具得到預防。

模具的保養可以模擬車輛的保養概念:我們購置新車 回來以後,4S店會告訴車主要定期的進行車輛保養。 保養有兩種方式,一種是按照里程數進行保養,一種 是按時間進行保養。同理模擬到模具的保養也分為兩 種保養方式(保養方式的設定可參考<圖1>所示) 分別為:

1.按使用模次保養:主要應用於正在生產的模具。比 如,當使用模具每生產30,000個產品後需要進行一 次保養。 2.按時間保養:這種情況應用在閒置(一般超過3個月)而沒有報廢的模具。按時間進行保養的模具需要 定期進行潤滑油的更換,防止因油料的失效使模具生 銹,導致生產的時間拉長,產量降低。

對於按模次進行保養的方式,難點是保養的使用模次 計算。下邊我們討論幾種情況下模具保養模次統計。

1.提前預保養:當我們預估後續有連續大量訂單生產 的時候,可以對模具進行提前預保養,這樣可以讓模 具在真正生產的時候,不影響模具生產。這種情況也 可以模擬我們開車做長途旅行,在出發前做全面的保 養。如果我們做了提前預保養,下次保養的模次需要 從當前模次清零後達到保養模次再進行下一次保養。

2.達到保養模次不保養:按照保養的規則,到了保養 的模次時,因為生產的緊急性不能立即下模保養,而 是在生產完這批產品才對模具進行保養,這時候需要說明沒有下模保養的原因,下次保養的模次需要從此 次實際保養的模次清零後重新計算。

3.沒有到達保養模次因模具損壞而進行了維修:當 模具在維修的時候,維修完成後也相當於做了一次保 養,因此,在這種情況下,下次保養的模次需要從此 次維修的模次清零後重新計算。

對於以上三種情況下模次的統計,都需要有系統來做 及時的提醒,否則很難落實到實處。舉例來說,在設定完保養模次(如30,000模次)後,在快到達保養 模次(如25,000模次)要提前提醒生管人員,這樣 生管可以做及時生產調度,在保證生產的情況下,讓 模具達到最佳的使用壽命(模具保養提醒範例可參考 <圖2>所示)。

下面我們討論一下保養的內容,保養的內容隨著保養 級別的不同而會採取不同的保養項目,按保養內容大 致分為: 1.一級保養(日常保養) 2.二級保養(按模次保養) 3.三級保養(按時間保養)

一級保養:模修人員每天按規定的時間對在生產中的 模具進行一級保養。做法是到現場機台上進行簡單保 養動作:如模具表面清洗回位針,頂梢和導柱加潤滑 油,滑塊清洗加高溫黃油潤滑等工作。另外生產產線 人員也會巡視現場的加工狀況,當發現模具表面比較 髒或生產不穩定時,也可請模修部門派人進行臨時在 線保養。如效果不佳,由模具維修工程師現場判定是 否進入二級保養。

二級保養:當到達保養模次時需要對模具進行二級保 養。其保養的內容比較複雜,需要拆模具,分別對“模 具外表面,水路,油路,導柱/導套/回位針/中導柱,分模面,母模腔,公模腔,頂針/司筒/扁梢/斜梢, 滑塊/壓板,密封圈,模仁入子,模具附屬機構,熱 膠道,咬花表面等拆卸完進行保養。

三級保養:對於長期不用的模具(超過6個月),由 模管員按二級保養步驟進行徹底清洗保養,模具組立 合模前在模具內部噴上長期防銹油,外部塗抹黃油後 再合模,用保護膜或木箱包裝,存於模具倉庫並貼上 模具標籤。

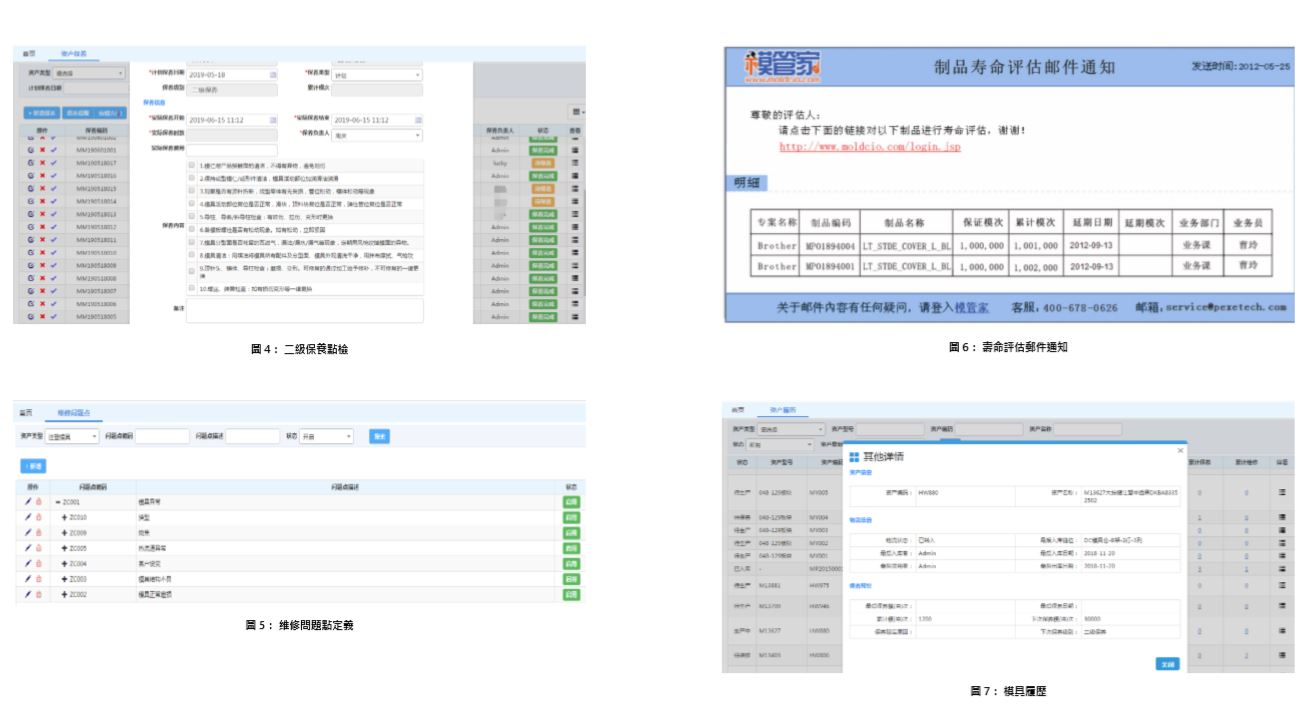

保養的執行項目需要通過保養的點檢表來完成。通過 點檢表來做保養,不僅可以讓保養人員有依可循,而 且還能保證保養的落實。以下是一級保養和二級保養 的部分點檢表給大家參考。 <圖3>是塑料模具一級保養點檢表範例 <圖4>是塑料模具二級保養項目部分點檢表範例

模具的維修

模具在生產過程中,因撞模、斷頂針、模具變形、模 具生銹、滑塊磨損、導柱磨損或變形、分型面壓傷、 排氣不良、水路生鏽或堵塞等情況時,導致產品毛邊、 尺寸不合格、不良率偏高等現象,都不得不停機下模 修模。頻繁的修模會增加模具的維修費用、維修人員 的工作量、延長產品的量產交期、縮短模具的正常使 用壽命。為保證每次模具維修落實到實處,在維修的 時候需要分析維修的原因及解決方案並以MPI的形式 知會給相關負責人。模具維修一般包括模具維修負責 人、模具維修時間、模具維修原因、模具維修方案、 模具維修費用。具體可參考<圖5>-模具維修申請範 例。

模具的壽命及履歷

當模具的生產達到了模具的設計壽命時,為了防止模 具失效,需要對模具進行壽命評估。主要內容是根據模具的使用狀況評估報廢或者繼續使用。具體可參考 <圖6>模具壽命評估通知範例。

當模具到達使用壽命報廢後,將生產過程記錄的保 養、維修和設變做全面的整理就可以很清晰的了解 模具的履歷(可參考<圖7>模具履歷範例)。有了 這種歷史數據的參考,透過對模具整個生命週期的分 析,可以累積開發經驗,提高模具設計能力。

結論

綜上,無論是模具的保養和維修,最終目的都是保證 模具能按時生產。當客戶下達一個需求量後,能在需 求的時間內完成。

為了更有效的完成數據的收集,準確的提醒,多角度 的分析只有藉助信息化才可以更有效的解決這麼細 緻、繁冗的過程。有了信息化以後,不僅可以按期進行保養,還能夠透過對模具的維修問題分析和解決對 策的累積來提高模具的開發能力,從而提高我們的市 場競爭力!■

聯絡資訊

聯絡人:鄧文輝經理 電子郵箱:jerry.hui@pexetech.com 網址:http://www.pexetech.com