前言

工業 4.0 與物聯網技術 (IoT, Internet of Things) 發展 至今,速度、彈性、品質和效率始終為製造業共同追求的目標。企業需要提高生產速度來面對更緊縮的交期;更有彈性的因應設計變更與產能調配;生產流程全監控以確保成品品質;最後透過即時變量監控立即反應提高效率,以數位雙生 (Digital Twins) 的概念透過軟硬體虛實整合,在設計階段透過虛擬製造來優化 生產階段的實際製造過程,以滿足上述數位化轉型的要求。由於Moldex3D掌握材料物性、真實3D網格與射出 機特性的技術能力,隨著模具加工精度的提升與ICT 資通訊技術的發展,應用大數據與機器學習(Machine Learning)提供高可靠度智慧模擬的成型條件,可以實現智慧射出無憂生產的兩個願景:「“T零”量產」 與「生產監控」。

驅動智能射出的兩個關鍵

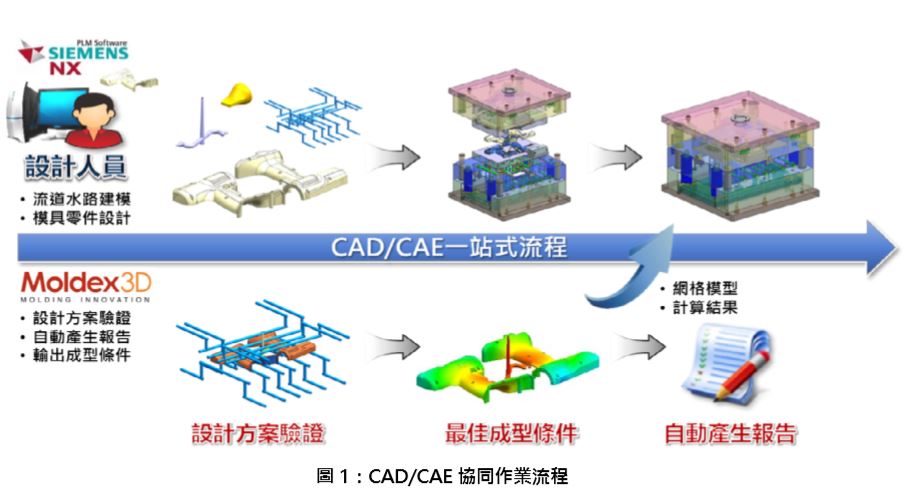

智慧設計:CAD/CAE一站式設計模擬,驅動智能射 出 推進智慧化發展的首要條件在於軟硬體的資訊整合, 傳統流程中CAD與CAE有各自的作業環境,幾何模 型在轉檔過程中容易產生缺陷與失真,除增加跨部門 溝通的成本外,也因數據流的不連續而形成各自的資 訊孤島。

Moldex3D發源自學術殿堂,創立以來一直以追求真 實模擬、精準預測為目標。由於軟體的正確性與易用 性,從臺灣開始迅速擴及全亞洲,並且在歐洲、美洲 市場取得極高的市佔率,獲得眾多國際一線大廠與 供應商的肯定,並被選為 Siemens NX、PTC Creo、 MSC DigimatRP,以及 Cimatron 等一流 CAD/CAE/ CAM軟體的模流分析核心。

透過 Moldex3D 一站式模擬平臺實現 CAD/CAE 協同作業流程,設計者可以在熟悉的CAD環境進行流道 水路建模,指定物件屬性與CAE自動化整合,透過 一鍵分析精靈整合加工塑膠與廠內機臺,快速地完成 設計驗證提供最佳設計方案,並自動產生分析報告, 大幅縮短模具開發時程。除了提高設計者的工作效率 外,Moldex3D也從設計端完整銜接產品真實幾何資 訊,建構可持續發展的「智慧設計」環境。

智慧管理:虛實融合,驅動軟體與生產設備之數據集 成 物聯網技術帶動數據供應鏈的發展整合,如:計劃 層的 ERP、管理層的 MES、監控層的 SCADA/PLC, 以及設備層的 Sensor/ 機臺等,而邊緣計算 (Edge Computing)基於分佈式運算環境,數據不需要直接 上傳雲端系統,可以在數據源周邊進行即時處理分 析,提供更好的應用性能。

數據供應鏈的集成,連通設計與生產間的數據流。以 雲端計算,在模具製造階段比對加工精度與設計幾何 的差異;試模量產階段即時擷取產線設備生產條件, 監控分析變量以確保穩定的生產環境與產品品質。

以模流模擬分析的數據,驅動“T零”量產與生產監控之智慧射出

“T零”量產不是夢 Moldex3D追求真實模擬與精準預測,在材料特性量 測、真實3D網格、模具加工精度,以及機臺特性補 正等技術成熟的條件下,虛擬模擬結果與實際機臺條 件將趨近一致。為實現智能射出無憂生產的目標, Moldex3D 發展 iSLM(intelligent Simulation Lifecycle Management)物聯網智能演算技術,應用廠內設計 與生產大數據的收集,提供智慧化模擬條件,再透過 MES合作夥伴將成型參數輸出至現場作為第一次試模 條件,滿足數位雙生虛實整合的概念,將實際生產過 程在虛擬設計階段完成,降低試模工時與物料成本, 實現智能射出“T零”量產的目標。

生產流程全監控 試模條件穩定後,進入量產階段仍然需要監控生產條 件的變異,確保產品批次生產的品質,以滿足客戶要 求與降低不良品成本。透過物聯網與邊緣計算提供變 量資訊,再由iSLM進行生產流程全監控,包含材料 含水率、速度、壓力、模溫與熱流道溫度等,除即時確保生產環境穩定性,發生產品缺陷時也能快速掌握 產品生產履歷資訊,大幅提高現場管理運作效能。

無憂生產的願景

應用Moldex3D智能模擬與工業物聯網技術進行數 位化轉型,將有助推動塑膠產業邁向智慧射出4.0, 建立從設計分析到試模量產的一體化工作流程。透過 iSLM智慧演算與一站式模擬,設計端可以跳脫跨平 臺作業與跨部門溝通的窠臼;成型端可以避免傳統經 驗調機的試誤流程,應用機臺性能補正技術,遇現場產能調配時,也能快速依照機臺特性調整模擬成型條 件,同時監控射出生產流程確保品質,並建立產品生 產履歷。以更快速的開發、更彈性的因應、更嚴謹的 品管,形成高效率的智能射出4.0工廠,滿足企業數 位轉型升級的要求。Moldex3D將以新世代智能模擬 技術驅動“T零”量產與生產監控,協助塑膠產業實 現無憂生產的願景!■