■Sodick / 岡﨑秀二 & 新家一朗 & 松本格

引言

隨3D列印技術普及,大家已知道異形水路的模具有 大幅縮短成型時間和改善變形量等優點。但3D列印 同時也存在因殘留應力導致的產品開裂和變形的問 題。鋼材在高溫下快速冷卻後會由奧氏體轉變為馬氏 體。而馬氏體相變會出現體積膨脹的現象。利用此膨 脹現象是否可以抵消列印時熔融凝固過程中因為收 縮而產生的拉伸應力,從而達到抑制殘留應力的目的 呢?本文中,我們對塑膠模具的主要材料馬氏體不銹 鋼SUS420J2粉末進行粉床式3D列印實驗,結果證 實可以製造不開裂且變形極小的高精度造形物。

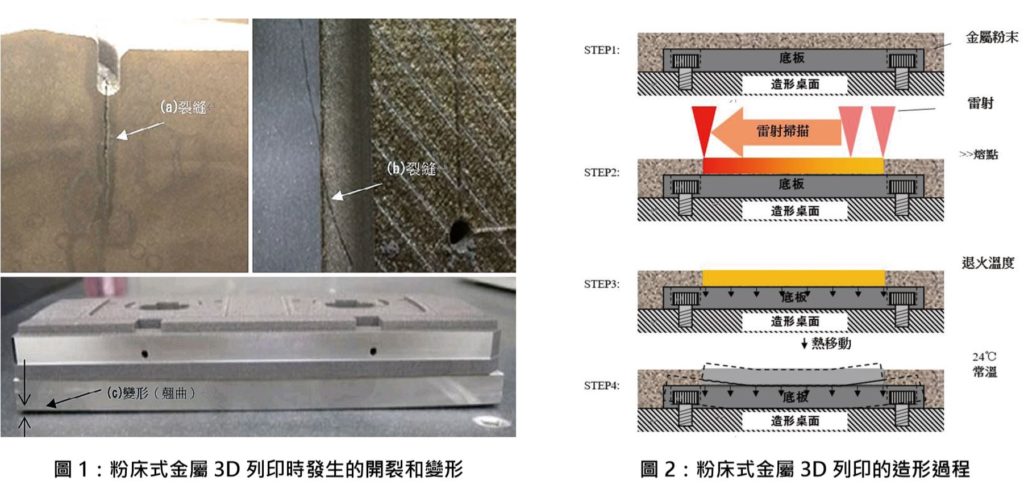

SUS420J2造形物的開裂與變形

圖1是粉床式金屬3D列印的造形物開裂/變形的照 片。其中(a)在造形過程中開裂,用EDW切開後可 以看出,裂紋從應力集中的凹槽開始延伸;(b)在造 形結束後,放置在室溫環境中1周後發生開裂;而(c) 則是尺寸 230mmx150mm,厚 12.5mm 的 S50C 底板在造形25mm高度後發生的2.2mm翹曲。由此,我 們可以發現粉床式金屬3D列印機在造形中、造形後, 以及二次加工時都會發生開裂和變形,當X / Y尺寸 越大、形狀越複雜,開裂和變形的概率就越高。

殘留應力產生過程的考察

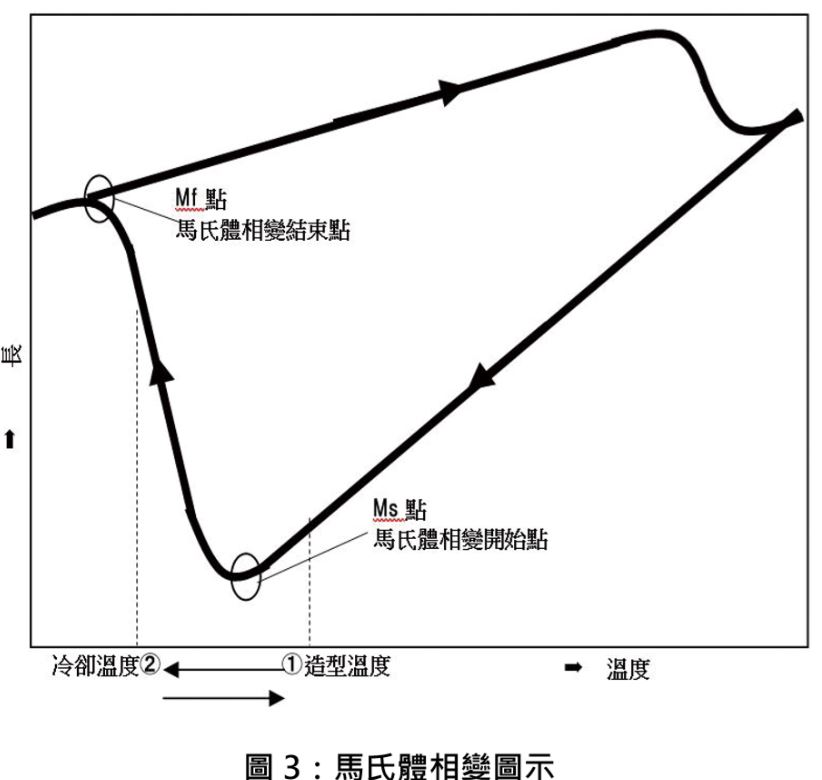

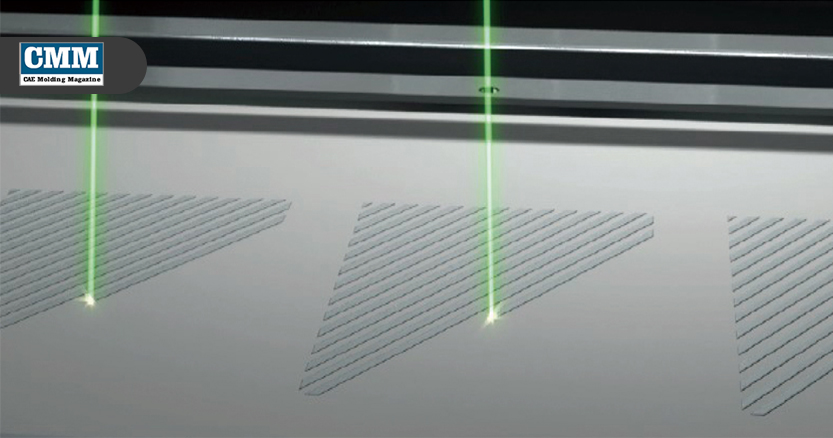

以下是粉床式金屬3D列印機的造形過程(圖2), 大致可分為4個步驟: STEP1:對安裝在桌面的底板提供粉末。 STEP2:激光照射金屬粉末中的所需部分,溫度升高 到熔點以上並熔化。 STEP3:熔融的金屬粉末主要被下面的基座(底板或 者之前的燒結層)奪取熱量,降溫至熔點附 近時變成固體。 STEP4:溫度持續下降到基座溫度。溫差會導致收縮, 但是造形物因為與下面基座緊密熔接而無法 收縮,因此,該尺寸差作為拉伸應力殘留在造形部。

嚴格來說,實際情形比上述更加複雜,但是從根本上 來說,金屬的基本特性「隨溫度降低而引起體積收縮」 是殘留應力產生的主要原因,也是引起開裂並使底板 大幅彎曲的原因。

殘留應力釋放技術的考察

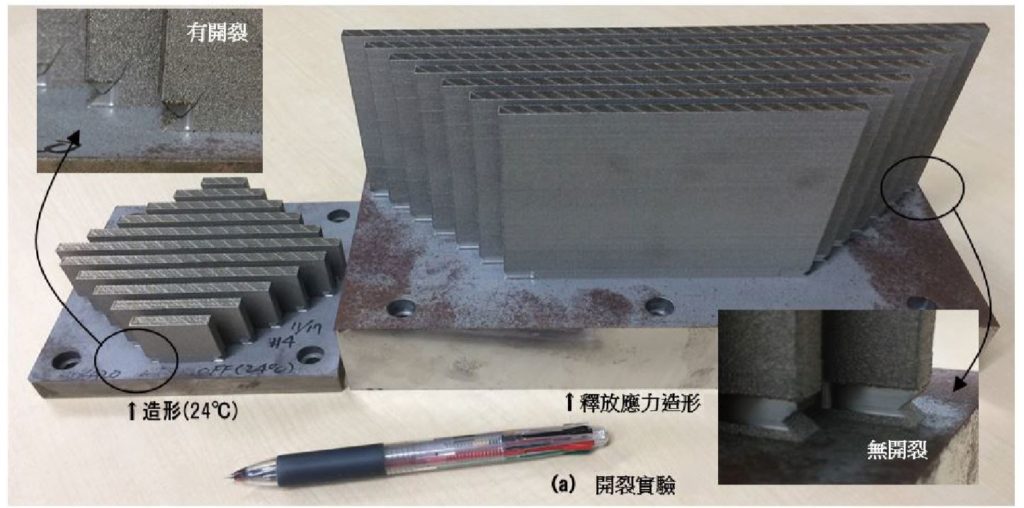

圖3是馬氏體相變的圖示,由於馬氏體相變具有遲滯 性,因此可以把在點①造形時產生的收縮,通過冷卻 至點②時產生的膨脹來均衡,從而釋放拉伸應力。當 在馬氏體相變進行的溫度(Mf點以上)以上的點①

進行造形時,在基座上的造形物因為無法收縮而產生 拉伸應力,在此狀態下降低溫度,使其通過馬氏體相 變的膨脹區域。此時,底座的收縮和造形物膨脹在點 ②處平衡。接著,當溫度升高時,底座和造形物均根 據熱膨脹係數膨脹。之後,在某個合適的恒定溫度① 點再次進行造形。通過重複以上步驟,便有可能在緩 和拉伸應力的同時進行造形。

造形實驗結果

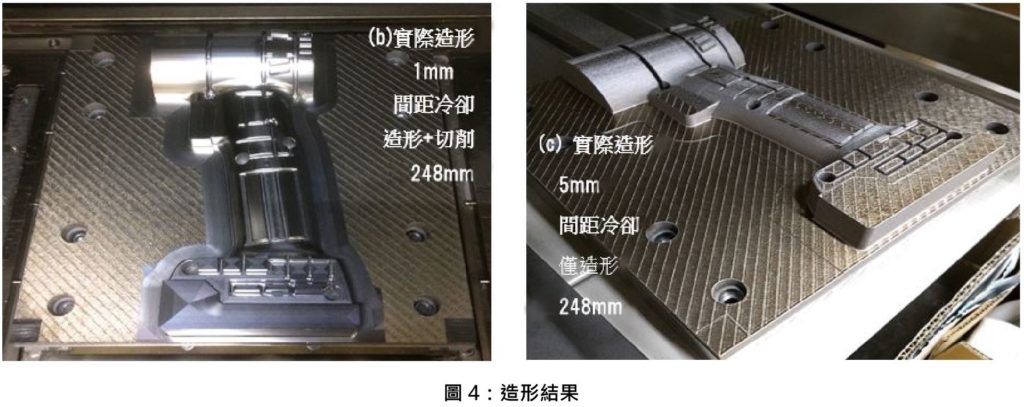

圖4中所顯示的是造形實驗之結果,(a)是開裂的實 驗,在常溫造形中,寬度為20mm,高度為50mm 的造形物下部創建的應力集中部位發生了開裂。而使 用了應力釋放技術的造形,即使是寬度240mm,高 度100mm也沒有出現裂紋。

(b)和(c)則是迄今無法實現的電動工具的混合造形結 果,(b)是以每1 mm為間距進行冷卻,冷卻後通過切 削做精加工的混合造形。尺寸為248mm x 248mm, 因要在機器內精加工故邊緣部應力易於集中,但造形 後也沒有開裂。而(c)則是以5mm為冷卻間距的相同 形狀之單純造形,其也沒有出現開裂。

總結

在本研究中,考察了利用馬氏體相變來釋放金屬3D 列印時產生的殘留應力之方法,所得結果如下: • 馬氏體系SUS420J2粉末,通過馬氏體相變的膨脹 可以有效地消除造形時產生的拉伸應力。 • 使用本方法可以製作SUS420J2金屬粉末以前無法 達到的形狀/尺寸。■

本文作者岡﨑秀二為DDM事業部事業部長;新家一 朗為DDM事業部副事業部長;松本格為AE本部的 DDM・MC加工技術部課長。

參考文獻

Ichiro Araie, et al., Study on Residual Stress Relief Technology Using Phase Transformation in Metal Additive Manufacturing -Demonstration of Stress Inhibiting Effect by Transformation Amount Control-,JSPE, 86,2,(2020)177.