前言

為相應產品量身定制的高度專業化生產單元用於以高效 的方式生產連接器、開關或接觸件。這些生產單元集成 了從金屬加工到塑料射出的各種工序。隨著產品差異增 加和批量大小下降,製造商越來越多地尋求更靈活的生 產方式。

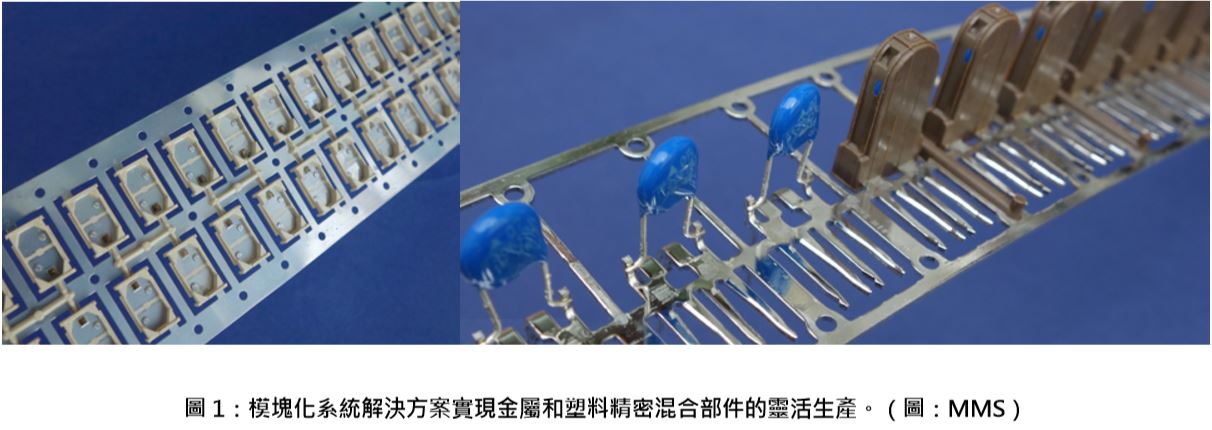

從汽車和家用電器行業到電信和醫療技術,各行各業都需要金屬和塑料製成的精密混合部件。儘管應用可能不同,但各行業有一個共同點:它們需要適應不斷增加的 消費品和產品個性化。對於生產而言,這意味著更靈活 的製作技術和系統,它們能夠更快地進行改裝,同時製作集成和自動化確保單位成本不會增加。

模塊化系統是其中關鍵。此外,最重要的是決定項目成 功的技術提供者之間的合作。畢竟,其目的是將金屬 世界與塑料世界結合起來。在佛羅裡達州奧蘭多舉行 的美國塑料展 NPE2018 上,系統合作夥伴 ENGEL 和 Modular Molding Systems (MMS) 展示了實踐中的應 用。 (圖1)

占地面積緊湊的線性生產線

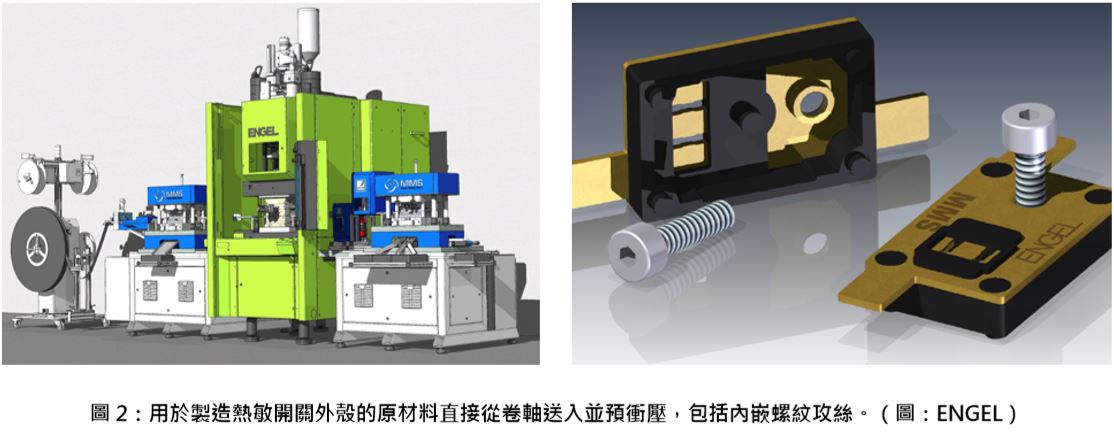

在 ENGEL 展臺生產的熱敏開關外殼。從接觸件的衝壓 到即用型電子元件的檢驗和貼標,所有工作步驟都在高度集成的生產單元中完全自動化完成(圖2)。黃銅 承板的原材料直接從卷軸送入並進行預衝壓,包括一 條內嵌螺紋。在 ENGEL insert 60V/35 單立式射出機 上用玻璃填充尼龍將承板(仍然在條帶上)包覆射出 之前,通過伺服電動方式進行螺紋攻絲。

質量控制也在生產過程中進行。除了攝像機檢驗外, 還在工具中集成了高壓測試,因此在生產過程中就可 以保證 100% 的短路檢測。為了確保無縫可追溯性, 在澆口和承板移除和部件與條帶分離之前,通過激光 對優質部件進行標記。每隔 20 秒有八個準備安裝的 電子元件離開生產單元。

熱敏開關(例如用於監控汽車或家用電器內電機)傳 統上是在複雜的多級加工過程中生產的。通常,金屬 部件甚至在不同位置衝壓和包覆射出。這不僅需要可 觀的物流費用,而且還要使用大量材料,因為需要增 加兩個獨立的過程。這是一個相當重要的成本因素, 特別是在使用有色金屬的情況下,可以通過高度集成 的製作來避免。

安全管理複雜性

由於 MMS 系統的模塊化設計,可以輕鬆集成其他加工模塊,例如用於電阻或激光焊接、鉚接、裝配或清 潔部件的模塊。無論模塊數量有多少,整個製作過程 都可以通過 insert 射出機上的 CC300 控制單元進行 可視化和控制(圖3)。這是集成解決方案的基本特 徵,因為它大大降低了複雜性並確保了整個過程的簡 單安全操作。手持式操作面板也可用於設置和手動操 作。

在 NPE 上展示的生產單元是線性生產線的一個示例, 在不需要進一步處理系統和機械手的情況下,該生產 線主要用於卷到卷生產。載體條(作為引線框)處理 從一個模塊到下一個模塊的運輸。在製造過程結束 時,混合部件與引線框分離,剩餘的金屬條通常重新 卷起來。

射出機位於各種金屬加工模塊之間。這種線性排列使 系統特別清晰,並且簡化了操作。此外,線性排列使 得系統特別緊湊,從而為提高每單位面積生產率的趨 勢提供了支持。在許多企業,占地面積已經成為效率 的重要指標。

回轉台射出機的徑向排列實現短週期時間

相反,徑向或傳輸系統則用於混合部件不得連接到載體條或者金屬部件明顯小於塑料部件的情況。這些生 產線的核心是配備多工位回轉台的射出機,回轉台可 以移除包覆射出的成品件,同時將新的金屬嵌件放入 模具中。

通常,預加工模塊佈置在射出機的左側,用於下游處 理(例如質量保證和標記)的模塊佈置在右側。處理 系統位於兩者之間。線性機械手(也包括有多個 x 軸 或 z 軸的情況)使佈局保持特別清晰。根據應用和產 品,常常使用 Scara 和多關節機械手。徑向排列允許 射出步驟的上游和下游模塊快速轉換或補充。

例如,製造四針插頭端子(圖4)需要徑向系統方案。 帶有鍍金接觸面的預衝壓和鍍鋅條帶通過自動旋轉捲 繞裝置從盤管上展開。旋轉捲繞裝置為操作過程中更 換條帶提供支持。盤管可以在很短的時間內更換,而 不會以加熱的方式損壞塑料材料。

在凸輪控制的衝壓和彎曲模塊中,對連接肋板進行切 割並且彎曲接觸件。隨後在射出模具中的連接和密封 需要特別高的精度,這一點通過將部件進給到載體條 上來確保。此外,在包覆射出前立即彎曲部件具有仍 然可以補償條帶中的應力波動的優點。

共有 32 個接觸件 (4×8) 在衝壓工具中分離,並通過 一台 Scara 設計的 ENGEL easix 機械手插入射出模 具中。ENGEL insert 60V/35 XS 射出機在回轉臺上有 兩個底部半模,用於插入下一組接觸件,同時對部件 進行包覆射出。並行操作減少週期時間並避免能量損 失,因為鎖模單元每次只需要很短時間打開。

每次注射生產八個插頭,然後通過 ENGEL viper 6 線 性機械手將其移除。移除部件後將立即進行視覺質量 控制。為此,在機械手夾持器上安裝了攝像機。viper 將部件傳送到回轉台,回轉台的作用是後續檢查和裝 配過程的緩衝裝置。回轉台有八個工位,集成了密封 元件裝置、各種攝像機和激光檢測工位以及所需的重 新定位步驟。八個部件將在 24 秒內生產出來。完成 的部件通過伺服處理系統傳送到託盤服務器,已填充 的託盤被存儲和堆疊。廢品被自動分離。

最高加工精度實現全自動化

製造接觸元件是具有徑向排列的生產單元的另一個示 例(圖 5)。由於傳導路徑的複雜性和部件中的有限 空間,該應用中的引線框必須分成兩個條帶。在這裡, 預衝壓和鍍鋅條帶也是從左側送入射出機。兩個進給

和彎曲工位具有相同的佈局。條帶通過旋轉捲繞裝置 展開,同時通過伺服電動夾持送料器送入生產線。

在具有六個獨立滑動單元的凸輪控制衝壓和彎曲模塊 中,接觸件在彎曲和分離之前通過切割暴露出來。借 助移動的切割板和兩個伺服處理系統,引線框被轉移 並放置在射出模具中的正確位置。在包覆射出前,接 觸件在另一個彎曲模塊中彎曲。必須精確地連接 90° 的目標,因為上半模必須插入接觸件以進行包覆射 出。在兩個 easix 多關節機械手的左側機械手拾取接 觸件並將其正確插入 2 腔射出模具之前,借助攝像機 檢查接觸件的位置。

在該應用中,insert 立式射出機也配備了一個回轉台, 以實現包覆射出的所有處理步驟。安裝在鎖模單元右 側的 easix 多關節機械手移除完成的接觸元件並將其 放入吸塑託盤中。兩個多關節機械手(每個都位於鎖 模單元的側面)的處理方案,確保了模具區的良好可 進入性。此外,考慮到射出步驟由於部件表面小而不 需要很長的冷卻時間,在該應用中兩個機械手的並行 操作減少了週期時間。

作者

Heinz Rasinger 是位於奧地利 Schwertberg 的 ENGEL Austria GmbH 電子通訊業務部副總裁 信箱:heinz.rasinger@engel.at Rudolf Ehrenweber 是 ENGEL 電子通訊業務部的銷售負責人 信箱:rudolf.ehrenweber@engel.at Peter Buxbaum 是位於奧地利 Berndorf 的 MMS (Modular Molding Systems GmbH) 所有人兼總經理 信箱:pb@mms-technology.com ■