序言

在1970年的那個時代,MIM算是隔空問世的新技術, 然而能否真正普及化並被普遍使用,仍須要經過市場的 洗禮和考驗。眾所周知,MIM技術不但沒有被其他技術 擊倒,隨著時間遷移來到2019年,MIM已經站穩並盤 據3C產品的金屬小零件市場,我們一起來回顧並看看 MIM有哪些強勁的對手製程,但因篇幅有限,筆者將本 篇內容分三期介紹,這期將著重在探討MIM技術與液 態金屬技術的發展與比較。

MIM的競爭

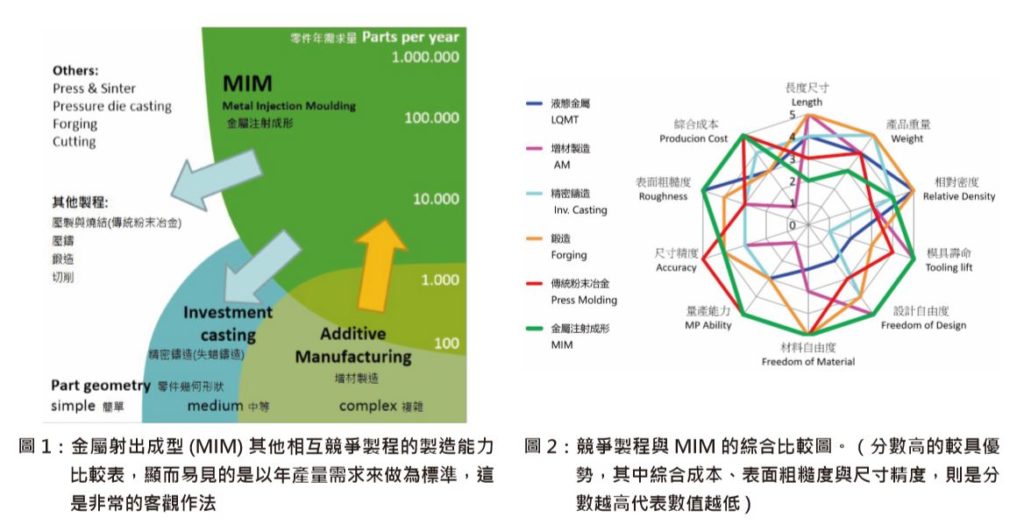

2018年於中國境內首次舉辦的世界粉末冶金大會,當時 國際知名的粉末射出成型期刊 (PIM International) 針對 其內容發表的文章如圖1所示,使用產品年產量需求來 做為技術評價的客觀標準,其中水平軸是以形狀複雜度 (簡單、中等、複雜)來表示,垂直軸則是將年需求量 以10件的級數為區隔,很明顯的MIM技術佔據著兩個 軸向的大數區域,從幾個世代的金屬加工技術來看,雖 然最大的威脅來自於3D打印技術,不過在複雜形狀的 零件之量產能力上仍舊是其他製程難以匹敵。

因此,我們整理出圖2的雷達圖表作為MIM與競爭製 程的綜合比較,分數高的較具優勢,但其中綜合成本、 表面粗糙度與尺寸精度三項,則是分數越高,代表其數值越低(低成本、較小的表面粗糙度與較小的尺寸精 度)。我們可以發現MIM的不擅長項目──長度與尺 寸較長、重量較大,以及低密度(某些機構產品必須 具多孔性或封閉型的中空結構)的產品。

MIM在金屬製程的幾項評價都是優異的,在我們評 價的10個項目中有6個是滿分級別,這也是近十年 MIM技術應用呈上揚趨勢的原因,金屬難以加工的特 性在MIM進化的人、料、機、法逐漸變得容易完成, 相比半個世紀前的70年代,MIM的出現無疑為人類 的進步貢獻不少。

一、 一體化的要求

上述的競爭製程,目的都在於如何快速有效的獲得一 體化(Uni-body)零件,為何一體化零件如此重要?零 件一體化設計並非美國蘋果公司首先提出的概念,早 在之前的航太工業就已提出這樣的專業名詞,但其實 人類在開始學習使用工具的老祖宗年代,就已經深切 了解了一體化零件帶來的好處,Dr.Q將一體化的好處 歸納說明如下: • 一體化零件的結構強度與尺寸準確度,讓機構零 件能夠精準,透過科學化的數據收集與驗證,作 為數據分析的基礎;能夠以此制定標準,有了標準才能夠廣為流傳與推行,使人類的智慧可以被 分享並長遠流傳下去。 • 一體化的零件減少組裝失敗的風險,易於管理零 件並有效減少管理上的浪費。 • 在潔淨度和生物醫療要求下,一體化零件無縫並 避免了意外的滋生與風險。

人類文明上的一體化概念在雕刻工藝展現無遺,隨後 進步到工具,然而真正能夠大量生產造福人群是在二 次大戰後。戰爭的殘酷使人們反思,工業革命應是為 了造福人類,而非用於這些可能招致人類滅亡的殺 戮,MIM和其他金屬模造製程都是在這樣的新思維下 開始進步而發展的。

二、 數值化的必然

另外一個必然是數值化,Dr.Q在20歲前對機械製圖 是很拿手的,當時參加比賽無往不利,但是有次在畫 錯圖紙改圖的過程中,我意識到這種人工修正的行 為是多麼痛苦且容易出錯,而當時我的電腦才只有 80386的運算速度,於是在父親的支持下買下一顆價值不斐的80387浮點運算器加裝於家中的個人電腦, 以學習當時R9版的AutoCaD繪圖軟體。如今,平面 構件圖紙的概念已經由電腦3D建模取代,並能簡單 的以按鍵或是滑鼠輸出,再多錯誤也能輕易回溯並修 改,數值化的電腦科學幫助人類更容易的生活,不例 外的,數值化也幫助了機械加工和金屬加工技術的演 進,使其更加快速並能夠以預測、仿真來提前獲得結 果,再輔以實際執行後的協助並累計經驗數值,這是 大家應該要認真學習的方法。

MIM的競爭製程分析

圖 2 所 述 的 製 程, 包 含: 液 態 金 屬 (Liquid Metal Technology, LQMT)、 增 材 製 造 (Additive Manufacturing, AM)、 精 密 鑄 造 (Investment Casting)、 鍛 造 (Forging)、 傳 統 粉 末 壓 製 (Press Molding)皆為MIM之競爭製程,首先將就液態金屬 (LQMT)進行詳細的說明與分析。

液態金屬技術

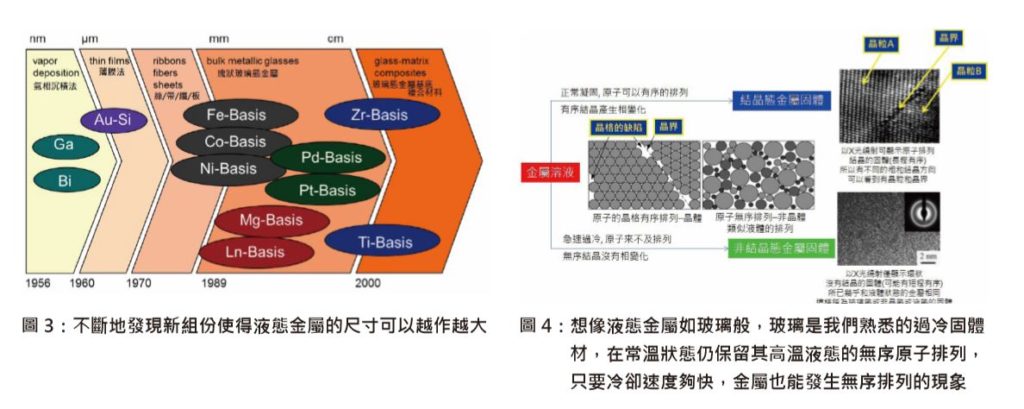

液態金屬技術(以下簡稱LQMT)這個革命性發明可以追溯到超過五十年前(甚至比MIM更早10年, 1960年發表的金與矽之液態合金是最早的文獻紀 錄),在那個時候非晶形合金只能使用金屬熔湯潑濺 法製作成薄如絲帶的方法來實現,唯有如此才可以得 到足夠的冷卻速率,以避免金屬從液體變為固體形成 結晶結構,然而此時對於成分的研究尚未全面,就像 超導體(Superconductor)朝更接近室溫不斷的發展一 般,LQMT需要朝更厚的原材料前進。到了20世紀 的90年代早期,在美國國家航空暨太空總署(National Aeronautics and Space Administration, NASA) 全 力支持之下,加州理工學院製作的Vitreloy(第一 代LQMT的名稱),成為第一塊固體狀且厚度大於 1mm的液態金屬(Big Metal Glass, BMG,大塊金屬 玻璃)。第一個人造非晶形合金的問世,在當時冷卻 速度只有每秒幾十度的情況下,是個非常重大的突破 (在當時沒有液態氮冷卻技術的情況下,已屬難能可 貴),現今的技術與材料組合已經提供大幅度改善, 從圖3中我們可以發現液態金屬厚度增加與成分改變 有關。

1.LQMT的詳細理解

讀者所接受的名詞為液態金屬事實上不太合邏輯,水 銀(汞)在常壓常溫才是真正的液態金屬,然而商業手法的廣告視頻和專利名詞通常很快深植人心,並且 形成不易消除的錯誤觀念,到底甚麼是液態金屬,真 的有如視頻中那樣神奇?Dr.Q將以圖4的示意圖為 各位進行更詳細的解說。在材料科學界,「液態金屬」 是用來指稱常溫下以過冷固體 (Super Cooling Solid) 型態存在的金屬,就像如玻璃材料的顯微結構,原 子是無序的排列有如液體一般,所以又稱之為玻璃態 金屬 (Glass Metal or Metal Glass),也因為沒有次序 的顯微結構,又稱為非結晶金屬或合金(Amorphous Metal and Alloy, AM or AA)。 註:「過冷」是物理學專有名詞,通常指液體形成固 體時,由於冷卻速度過快,導致來不及結晶就形成固 體,這個過程就是過冷。

眾所周知的(此指學過材料科學的群眾),當材料形 成沒有結晶的顯微結構時,他所表現的物理和化學性 質就與結晶材料有很大的不同(同素異形體的一種), LQMT目前是採用以鋁材料為基底,再加入5~6種不 同金屬粉末,形成複雜的共晶反應以迅速降低熔點(約 低於1200℃),藉由低流動性快速地打入模穴中冷卻 固化,得到的金屬零件仍需經過少量的加工,才能使 其符合最終的產品設計規格,不同於完全不需要再進 行加工與整形的淨形加工。

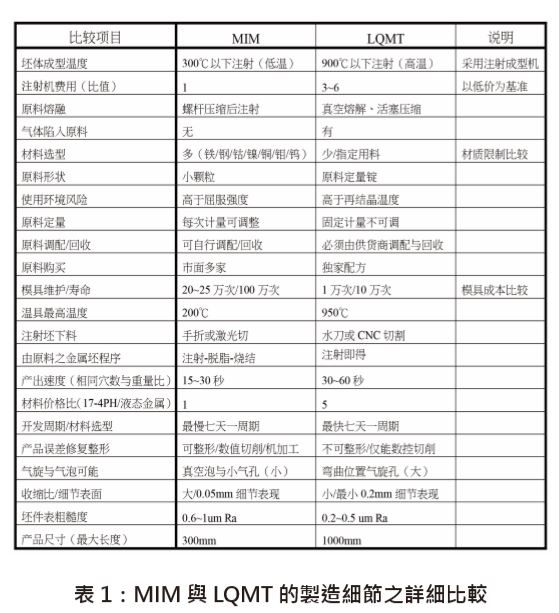

2.LQMT與MIM的詳細比較

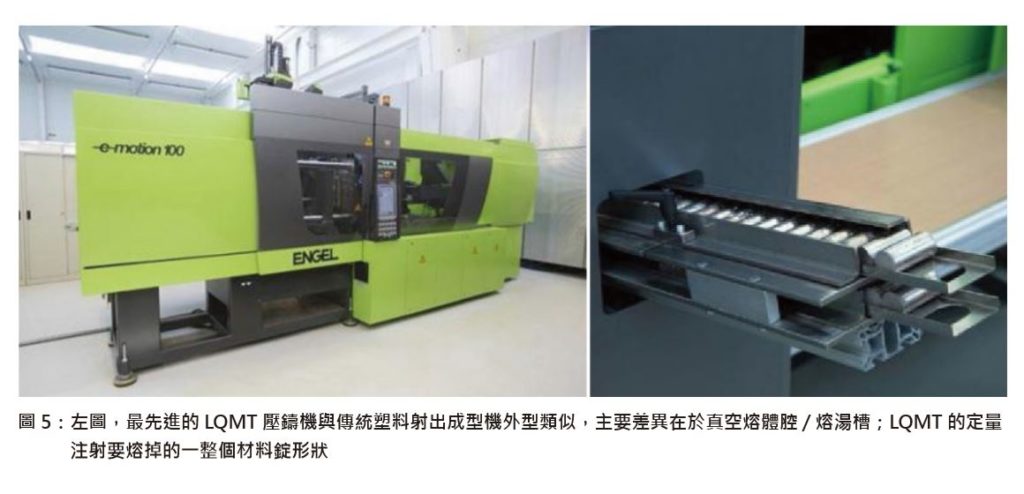

目前 LQMT 已經可以順利的採用壓鑄 (Die Casting) 成型技術,把每一模次的壓鑄量所需的LQMT事先製 造成定量大小的錠,每次送錠進入一個真空熔化腔體 (950~1300℃,根據液態金屬成分而定),使原料 錠加溫到共晶熔化後以壓力注射到金屬模具中(約在 850~880℃)固化成型,脫模後注射坯需要以高壓水 刀下料後進行少量的數值切削以保證正確的形狀與尺 寸。圖5為LQMT最新的設備,儘管已經50年過去, LQMT與MIM兩個製程仍舊是處於競爭階段,從表 1中可以更詳細的看到兩種製程上的差異。

順便一提,在專利佈局的戰爭下,從早期美國、新加 玻、韓國、中國的四國之爭,一直到2017年美國把 LQMT專利完全售出給中國的宜安科技,也正式宣告 LQMT交由中國製造與協助推廣。

任何的高端技術競爭最終必須要走出實驗室面對市 場,兩個年紀相仿的技術戰爭已經很明顯地分出勝 負,小件品是以MIM取得絕對領先,LQMT則適 合大尺寸與無磁性要求,我們很期待LQMT技術與 MIM技術的互補,甚至更新的液態金屬成分製作成粉 末,將可以採用MIM製程進行成型。■