■智穎智能

前言

射出成型為現今塑膠製造業不可或缺的製造方法,擁有生產彈性高及製造成本低之優點,使此產業發展蓬勃快速。過往整個成型過程則分兩大階段,一為新開模具測試生產的試模階段,在此階段將透過數次人員參數調整及修模流程使其模具可生產出合格產品,另一部分則是以測試完成的模具開始進行大量生產的量產階段。此階段為快速生產產品之過程,除須控制其生產穩定性進行 SPC 控管外,發生生產缺陷時也須透過微調參數讓整體良率恢復穩定。

傳統射出成型生產過程相當倚賴人工作業,除初始的生產參數輸入與調整外,生產出的成型品也須以人工取出並確認品質和修邊、打磨等,生產完成後再以人工記錄參數。隨著近年來的工業 4.0 智慧製造議題,各國投入大筆預算進行產業革命。結合雲端運算及大數據、物聯網等技術,並期望有效提升製造業競爭力。而傳統以人工為本的製造技術亦有望隨此波科學化、標準化、智能化的解決方案改善過往人工失誤及經驗傳承的問題。Moldintel 的研發團隊在此產業的深耕開發熟知產業發展瓶頸,進而打造專屬射出成型產業之智能自動化解決方案,期望有效解決產業痛點,提升企業競爭力。

智能品質優化解決方案

過往射出成型過程高度仰賴「老師傅」的經驗進行調模參數設定,其「經驗」一般難以用科學化方式驗證。此外,成型缺陷的改善多半以人為經驗的「撇步」進行解決,當調整受質疑或老闆及主管要求改善過程紀錄時受到相當程度的阻礙,此也加深對於此有經驗之調機人員的依賴。射出成型雲端智能解決方案則本著對於製程的學理研究與長年對不同領域之射出成型經驗進行濃縮與建置,結合現今智慧製造技術所開發的雲端運算專家系統,可快速針對製程提出工程參數的建議與自動修正方案。

傳統射出成型過程之射出成型機如同雙手、雙腳負責執行與動作將產品生產出來,操作人員則扮演重要決策的腦與品質決策的眼,藉由眼睛判斷成型品可能有的問題由神經系統傳遞至大腦,進而思考出解決方案。然而,此種經驗為底的大腦決策常因訓練過程不同而有不同解決想法與對策,以人為本的眼睛檢測也會隨工作時間長短而有誤差,此結果在穩定生產及統計驗證上則面臨極大挑戰。

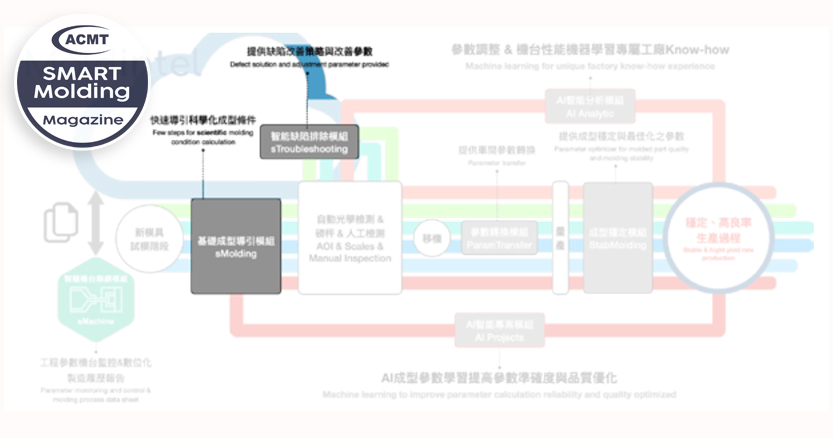

雲端智能解決方案的開發是以科學化及標準化模式打造專屬射出機的大腦,依循研究學理及後續的機器深度學習,將人為可累積的經驗進行標準化的訓練,以模擬出人為思考的邏輯,進而有依循的穩定製程與解決對策的導引。針對射出成型品質優化的議題,Moldintel 的模組組合將有效的提供其解決方案。射出成型品質與製程參數有絕大關聯,透過適當的參數設定將有助於提升產品連續生產之穩定性,此外,當產品發生缺陷時,智能缺陷排除模組可進一步因應不同參數可修正之缺陷進行參數修正運算,給予一組針對此缺陷的參數化修正,透過數字化修正策略可直接改善產品缺陷。

導入射出成型雲端智能解決方案的優點

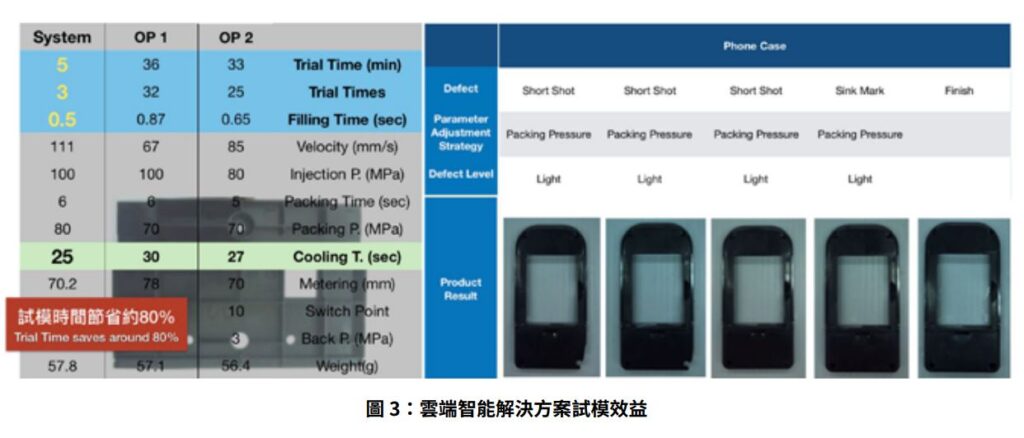

射出成型在兩大階段最常遇到的問題都為工程參數的調整,此調整不僅攸關整個製造的產能,也高度影響製造品質。在試模階段,除測試模具穩定性外,如何確立 Golden sample 的標準製造參數也是必須的流程。以往在操作人員的測試下必須花費相當大的時

間在調整出適合量產的條件,如圖 3 可知其 OP1 與OP2 為操作人員針對相同產品所花費的試模次數及時間,此時間跟次數也直接影響整體試模成本。試模成本上除機臺運作成本外,耗費的材料也隨每次的重量大幅增加而造成其成本浪費。故如可有效縮短試模時間與次數也可節省整體成本。雲端智能解決方案從理論基礎出發,針對不同產品形式及大小以標準化的流動指數建立相關參數依據,因此在參數計算與導引可快速接近生產合理參數。在與操作人員之耗費時間及次數上則可節省約 80%,此節省的成本也因每次使用之機臺跟材料單位金額有直接影響。工程參數的重要性於成型缺陷上顯得更為重要,每種缺陷皆與各參數環環相扣,以往透過人的調整都相當耗時費力,且改善速度也與人之經驗有高度相關。雲端解決方案以理論及成型經驗的彙整透過計算可快速導引改善參數,有別以往文字形式的缺陷修正策略,參數化的修正計算可快速協助客戶進行工程品質改善,大幅減少經驗化的修正形式。

如何導入智能解決方案

在上述內容中,我們探討了傳統射出成型產業所遇到的一些瓶頸,以及導入智能解決方案能夠為現今的射出成型產業帶來哪些優勢,至於如何導入智能解決方案,接下來將以 Moldintel 提供之智能品質優化方案為例進行介紹,除透過公司既有電腦或資料處理中心的操作外,因智慧製造技術以跨平臺之網路技術建置,各解決方案可更彈性與快速地透過可攜式裝置如手機、平板等登入使用。全系統除特殊模組之硬體導入外,所有模組皆以訂閱制進行工程服務。不同程度與應用之目的都可彈性選用所需服務,有別以往全系統導入公司的沈重支出,租用服務可減低導入應用的時程及成本,在應用需求降低時也可因應狀況解決訂閱,使公司資金更加靈活運用。全模組智能解決方案導入工廠生產線可分以下三大階段:

資訊化程度低、機臺尚未有連線及既有操作人員

針對此階段客戶,可直接透過公司或人員之電腦與手持裝置登入平臺,進行公司帳號的權限管理,開啟既有訂閱之服務模組即可開始使用。而有機邊硬體之模組則可透過網路連線後,平臺自動驗證身份後進行使用。取消訂閱後,也可自動透過公司帳號登入之權限判別結束解決方案模組的服務,快速即時且不須經由繁雜手續即可節省成本。

機臺與公司部分資訊化,以及有初階操作人員

針對此階段或已有導入本平臺之智慧機臺聯網模組的監控功能之客戶,系統平臺可經公司帳號登入後做機臺串連確認。經連線確認後,初階操作人員只需在成型前輸入所需資訊,則可快速同步至成型機臺中。後續也可針對連續生產或修改的履歷一併儲存於公司資料庫或平臺公有雲中。

機臺與公司高度資訊化,以及有標準化檢測設備

針對此階段之客戶,經系統登入後,解決方案模組會進行機臺及標準化通訊接口串連確認。確認連線後,解決方案模組可快速透過通訊接口將其工程改善參數進行機臺回控,並自動擷取儲存生產之工程參數。後續可進一步搭配標準化檢測流程之結果與各模組進行資料串連,一取得檢測結果便可快速運算並將修正條件自動回控機臺,完成無人化智能自動化生產流程。

上述三種導入形式可大幅改善傳統系統導入的繁雜,並縮短系統操作人員的培訓時間,快速及彈性的導入體驗也將協助客戶減少在生產製造上的時程與成本。藉此也改變普遍對於「工業 4.0 智慧製造需投入大量設備改造資本才能完成」的誤解,以簡單裝置即可改善現有製造之流程,不僅為公司主管帶來製造效能與良率穩定之目的,也幫助產線人員縮短操機時間及進入量產之流程,使現場操作更有效率。

結語

傳統射出成型品質調控多半倚賴有經驗之操作員,除調整無科學化依據外,調整之品質於量產過程中是否為最穩定之情況都需探討;但若能夠導入智能品質優化方案,以經驗科學化結合理論開發標準參數優化參數,並以標準化參數優化產品,將能大幅提升成型可靠度,並使整個成型的流程更加簡潔有效率。■