前言

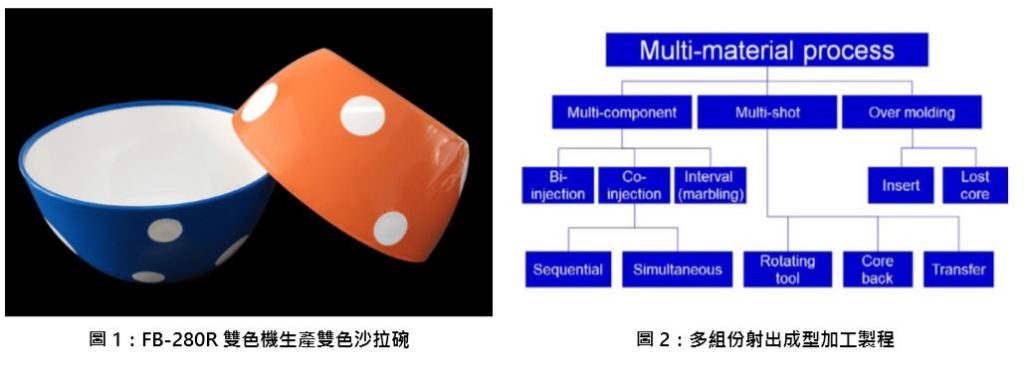

根據相關研究機構之調查,目前全球射出機市場規模約 為美金130億元,射出機廣泛運用於汽車行業、家居用 品、電子及家電產品、建築業、包裝及醫療器材等行業。 近年來,隨著產業技術的發展,多組份射出成型技術被 廣泛地採用。多組份成型技術最早是以多組份射出為代 表(亦即業界常用的多組份射出機一詞),於1960年代由德國企業開始發展。當時開發多組份成型技術之目 的是要改善多組份零件的生產效率,其射出工藝及模具 製作技術相較於單色射出更為複雜。

多組份射出(Multi-Component Injection Molding)是由 至少兩種不同的材料通過射出成型得到所需零件的加工 過程,其整合各組份的優越性能,可以生產普通單組份 射出過程無法實現的特殊性能製品,多組份射出成型的 獨特之處在於:

(1)可將不同加工特性的材料複合成型;

(2) 增強異種材料的貼合性、密封性,人體工程學和其他產 品性能特徵-尤其是功能性軟硬質組合;

(3)提高製品手 感和外觀,集多種性能於一體;

(4)諸如顏色編碼、品牌、條形碼、永久性標籤之類的信息;

(5)縮短產品的設計、 生產及成型週期,降低了成本;

(6)省略傳統射出成型 後二次加工、裝配的過程。

多組份射出成型工藝

當前根據各組份在其成型過程中結合形式的不同,大 致可分為多組份注射成型、多次注射成型與包覆成型 等三種。 多組份注射成型 主要包含共射成型 (co-injection)、雙射成型 (biinjection) 與間歇射出 (Interval marbling),主要涉及 通過單個模具中的相同或不同澆口位置同時或順序注 射兩種不同的材料。在共注入過程中,兩種材料同時 注入同一工具中,而較軟的材料則遷移到外層,材料 兼容性對於此過程至關重要。 多次注射成型 主要包含旋轉模具、型芯讓位與移位,涉及以指定的 順序將不同的材料注射到模具中,其中模腔的幾何形狀可能會在順序之間改變,該製程通常需要專門的設 備和工具。

包覆成型

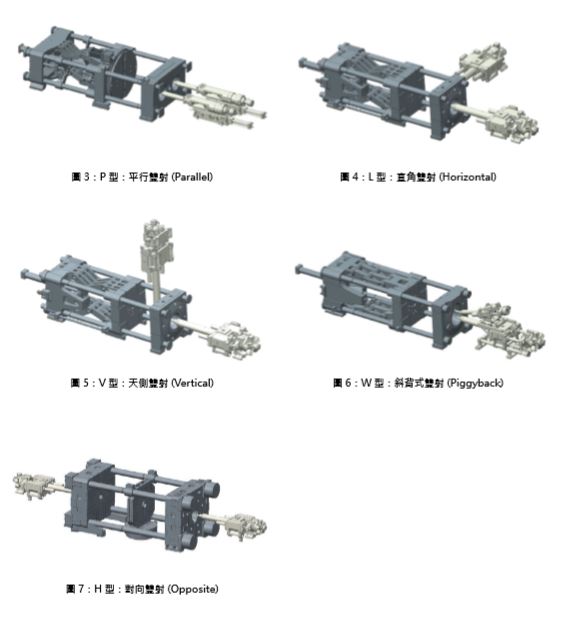

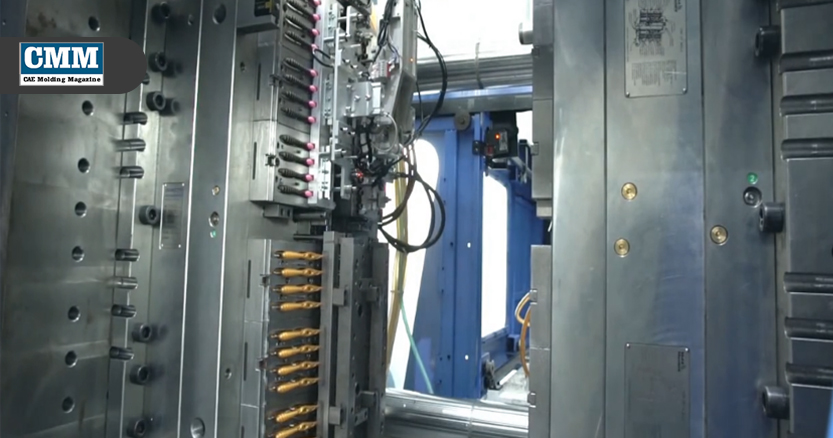

主要包括嵌入成型與熔芯技術,包覆成型最常用於將 較軟的熱塑性彈性體成型到硬質塑料上,而多 組份 射出機在包覆成型的應用上可降低成型工藝設備的投 資成本。隨著多組份射出機的發展,從雙色機、三色 機到四色機,加上垂直轉盤及水平轉盤的變化,注射 單元的配置方式產生了非常多的組合。為了便於溝通 及避免誤解,富強鑫於2017年將多年來所發展的各 種配置方式加以歸納,首次提出「多組份射出機射出 型式定義」。以多組份成型機為例,總共有五個基本 形式,包括:P 型(平行雙射 -Parallel)、L 型(直 角雙射 -Horizontal)、V 型(天側雙射 -Vertical)、 W 型( 背 式 雙 射 -Piggyback)、H 型( 對 向 雙 射-Opposite),再以雙色機的五個形式為基礎,可 繼續衍生出三色機及四色機的射出形式定義,總計有 19種配置方式,上述形式皆經過市場實機驗證,另根 據富強鑫的規劃,多組份射出機射出形式未來將達到 25種配置方式。

多組份成型技術之發展趨勢

從歷屆德國K展觀察,其中2004年及2007年兩屆K 展在多組份成型技術上,出現多種應用組合,如:雙色+重疊模、雙色+旋轉重疊模+IMA、雙色+IML +IMA+重疊模、雙色+夾層、雙色+Mucell(微 發泡)、三色+IMA、三色+嵌入成型、雙色+矽 膠成型(SIM)、雙色共射出+水輔射出、雙色+反應 射出等。然而超大型水平轉盤對射機、全電雙色機、 三工位三色轉軸機、四色機等高技術產品亦在此時出現。

換言之,多組份成型技術必須與其他技術結合應用, 創造更高的效益,成為下一階段必須挑戰的目標。其 中的關鍵議題就是多組份模具技術及自動化周邊的發 展,不論是模內貼標、模內組合、水平旋轉四面重疊 模、微發泡、矽膠成型等,都需要相關的模具及周邊 的配合。因此,射出機、模具、自動化周邊的技術整 合與共同開發是多組份成型技術發展的關鍵,如此才 能形成高度自動化生產單元。未來,二板式水平轉盤 多組份成型機將會持續深化發展,尤其是水平旋轉四 面重疊模的應用,結合電動驅動單元,如轉動單元、 射出單元等,也是多色機實現高精度、多功能的重要 基礎。更隨著智能射出機技術發展的推進,多模穴流 動平衡、射出熔體變異控制、鎖模力在線監測等技術 應用,使多組份射出機逐步朝向高效能領域發展。■