■成功大學 / 黃聖杰 教授 & 陳奎善 研究生

前言

搭乘輕量化及減少碳排放的浪潮,具有高強度、耐衝擊性等優勢的長纖維複合材料技術近年來在產業上的應用發展逐漸嶄露頭角,特別是在運動器材或汽機車等需輕量化的產業領域中,更受重視。以射出成型製程製造長纖維複合材料,可達到快速且大量、低成本的生產,加上循環經濟等議題更是目前複合材料成型技術發展的大趨勢之一。在未來產品的要求上,各種零組件的可靠度或耐用性須被仔細考慮到,故產品的強度與性質極為重要,而影響長纖維複合材料成品強度與性質最具關鍵的因子主要為纖維長度、纖維含量、纖維排向 (fiber orientation)、氣泡或其他缺陷含量及纖維與基底材料結合強度等。

在射出成型長纖維複合材料工件時,製程設備與製程參數調控可以減少成品缺陷如纖維斷裂、氣泡、未分散纖維束等的產生,能使射出產品有較高之機械強度,進而提升產品品質。因此如何辨識產品內部微結構,讓設備、製程、微結構及成品相關機械性質量化且建立相關聯性,將是格外重要的研究課題,而長纖複合材料之纖維排向及微結構可視化技術應用就是建立此關聯性的關鍵技術。

長纖維複合材料射出關鍵技術發展

長纖維複合材料大多是以預混料的方式來進行射出,雖然入料纖維長度可以很長,但射出成型過程中纖維極易在塑化階段被折斷,加上模穴、澆口等設計條件之因素,最終成品內纖維長度通常不會很長,平均長度只剩下 1mm 至 5mm 左右,甚至更短,導致補強效果大打折扣。因此如何掌握纖維斷裂特性並保持產品纖維長度同時兼顧纖維分散性將是一大重點,特別是射出機螺桿的設計是塑化階段斷纖最重要的因子,加上模穴、澆口等設計都要特別注意才能減少斷纖;此外,即使有好的機臺與模具設計,看不到就無法確定一切都在控制下,所以如果可針對產品內部纖維微結構進行可視化,將有助於了解成品的品質,也可探討成型參數對產品品質之影響,對產業技術發展會有

極大的幫助。

雖然複合材料產品內部纖維微結構可視化技術並非 全 新 技 術, 許 多 國 家 都 有 如 電 腦 斷 層 掃 描 技 術(computed tomography scan) 的發展,但電腦斷層掃描技術成本極高,所以採用性價比較高的方式來進行產品檢測也是目前研究亟需發展之關鍵。本文以原始入料纖維長度 25mm,50% 重量比之纖維補強聚丙烯為研究材料,透過我們研究團隊開發之射出成型機與檢測設備為例子,進行長纖維複合材料射出關鍵技術尤其是微結構之探討,說明如何建立設備、製程、微結構及工件相關機械性質的量化相關聯性,讓射出成型長纖維複合材料的應用更科學化。

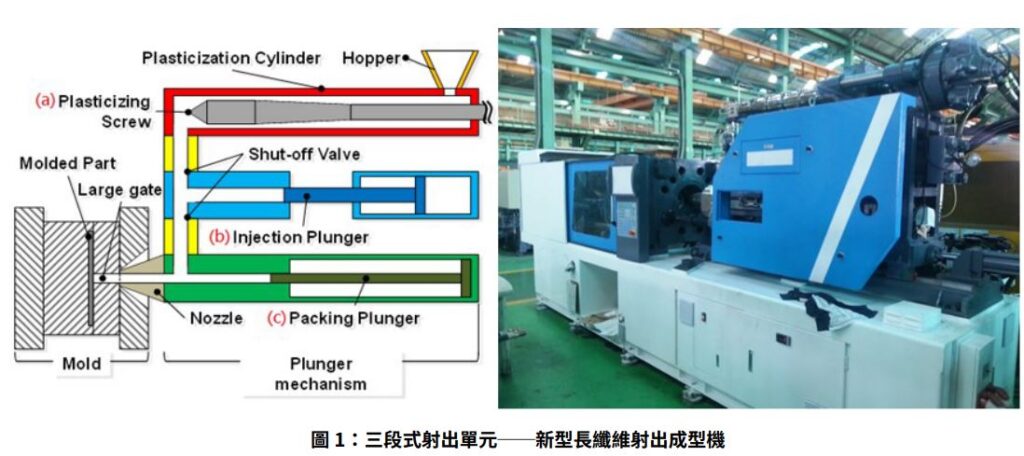

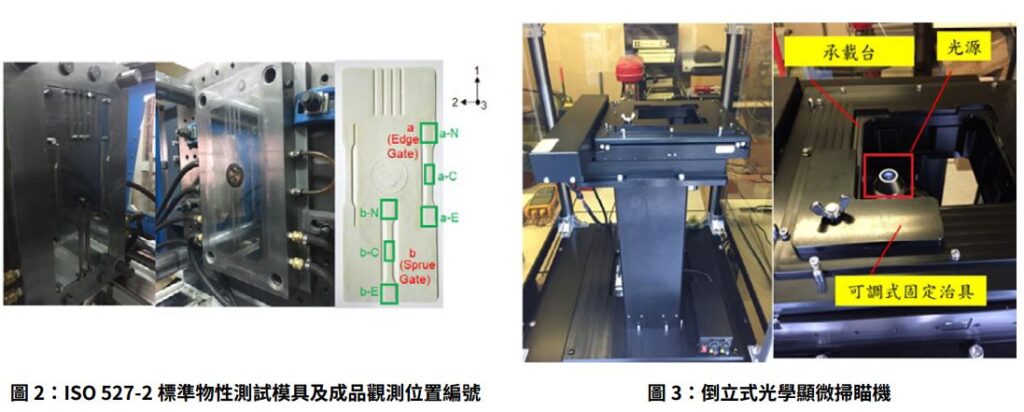

我們研究團隊發展出三段式射出單元之射出成型機(圖 1),為避免傳統射出機常因熔膠經射嘴進入模穴時造成纖維斷裂,採用柱塞式射出桿設計,提供較大的長纖塑料流動通道,熔膠進入模穴處為較大之澆口,搭配循環冷卻系統以縮短產品成型週期;由先期研究發現,長纖維於塑化階段之斷裂主要發生於螺桿之壓縮段,因此螺桿設計採用低壓縮比設計,降低纖維於塑化過程受到之剪切率,以期能最大程度地保留在射出成型過程中纖維之完整性;為了瞭解產品內部包含纖維長度、纖維排向等性質對於機械強度之影響,以 ISO 527-2 之標準拉伸試片做為測試模具之設計(圖 2),將射出產品進行拉伸實驗以驗證新型射出機臺之效能。

纖維排向可視化技術開發與應用

產品內部微觀組織是研究複合材料性質中重要的探討項目,主流研究通常以電腦斷層掃描的方式取得產品內部的影像,然而影像的解析度與成本是一大考量,加上取像原理的特性並無法完全辨識氣泡等產品缺陷。另外,由於纖維的直徑只有 17μm,長度可以長達 25mm,其長度 / 直徑比達 1470 倍,需要高解析度,且大面積或體積的量測,此項需求連電腦斷層掃描都不易達成。

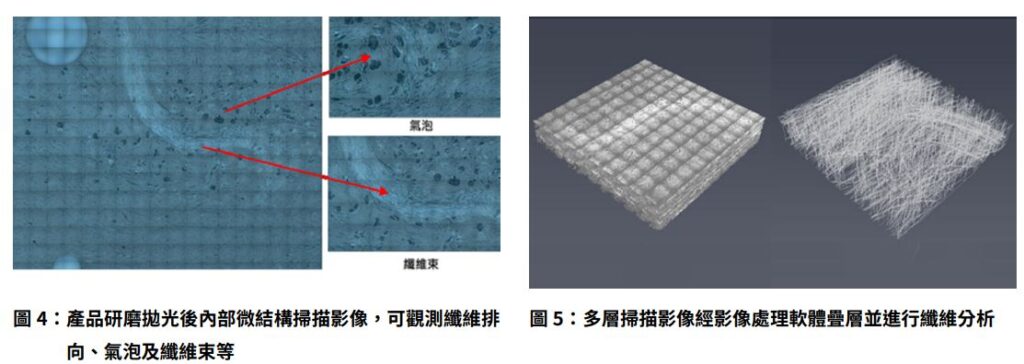

為解決這些問題,研究團隊開發影像處理式光學顯微掃描系統(圖 3),著重在觀測產品內部纖維斷裂情形、未分散的纖維束及氣泡等缺陷發生的多寡及在不同分層下纖維排向的差異等。進行方式是將欲觀測之樣品研磨拋光後,以高倍率光學顯微鏡 (optical microscope) 及高解析度相機為取像工具,整合零背隙螺桿、步進馬達及位置感測器等高精密度線性傳動元件,縮小單一脈衝時間且搭配雷射干涉儀校正,提高掃描數位化精度,最大掃描範圍 125mmx125mm,最高掃描速度可達 5mm/sec。

另外光源由下方取像的設計,可以減少因研磨工件表面不平整而造成對焦困難的情況,透過調整單張擷取影像之對比度與亮度,不須多次對焦便能照出高品質的影像,搭配簡易控制介面及影像拼接軟體,單張取像面積為 0.9mmx0.9mm,顯微鏡放大 10 倍,單張照片 1680x1680pixels,解析度為 0.53μm,單張照片可組成組合圖(圖 4),組合圖可放大或縮小,為了組成 3D 圖形,工件在厚度方向每次會被研磨掉深度

0.2mm,接著利用商用影像處理軟體 AVIZO 做疊層,即可完成產品結構之 3D 模型並進行纖維長度、排向及氣泡量分析(圖 5)以建立 PSP 關係 (processstructure-properties relationship),達成品質檢測之

目的。此方法比起電腦斷層掃描可以較低的實驗成本實現微結構的觀測,不僅分析結果幾乎相同且可觀察到氣泡等以電腦斷層掃描不易看到的觀測。

掃描影像分析結果與驗證

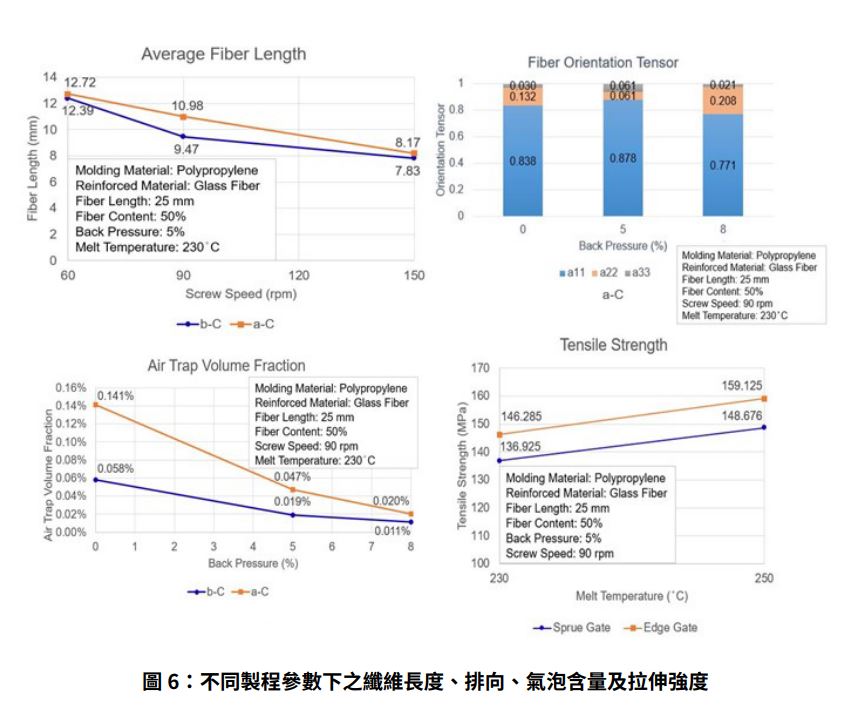

射出成型長纖複材之材料性質極易受到加工參數的影響,本文簡單敘述在不同參數如背壓、螺桿轉速及熔膠溫度下,成品性質與拉伸強度之結果(圖 6)。對產品纖維長度而言,背壓及螺桿轉速的上升會增加剪切率,導致纖維斷裂情況加劇,而分析結果顯示,以此創新三段式射出機所生產之產品,其內部平均纖維長度可達 10mm 以上,在低轉速、低背壓下,纖維最多可保留將近 13mm;纖維排向分析結果顯示,由於拉伸試片之幾何形狀,多數纖維皆排列平行於流動方向(1 方向),同時也是沿著拉伸的方向,可預期較良好的拉伸強度表現。

然而即使纖維保持相當長度,若是產品內缺陷過多仍會影響機械強度表現,解決方式可透過增加背壓,提高熔膠內部壓力進而讓熔膠內氣泡體積比例降低,而較高的熔膠溫度則使熔膠黏度降低,有助於提升熔膠流動性,也可減少成品內纖維分散不均等情況;經由調控適當製程參數及多組實驗分析,瞭解到在各種不同條件下之纖維複材性質後,以此為參考來決定射出成型視窗,有助於預測射出成品之品質。以本例之拉伸試片來說,在背壓 5%、螺桿轉速 90rpm、熔膠溫度 250° C 時,射出成品有最大 159MPa 之抗拉強度,與短纖維補強材料或傳統機臺射出成品相比,機械性質獲得大幅提升,證明機臺設計有助於保留纖維長度與減少成品缺陷,達到改善產品品質之成效。

與短纖維補強材料或傳統機臺射出成品相比,機械性質獲得大幅提升,證明機臺設計有助於保留纖維長度與減少成品缺陷,達到改善產品品質之成效。

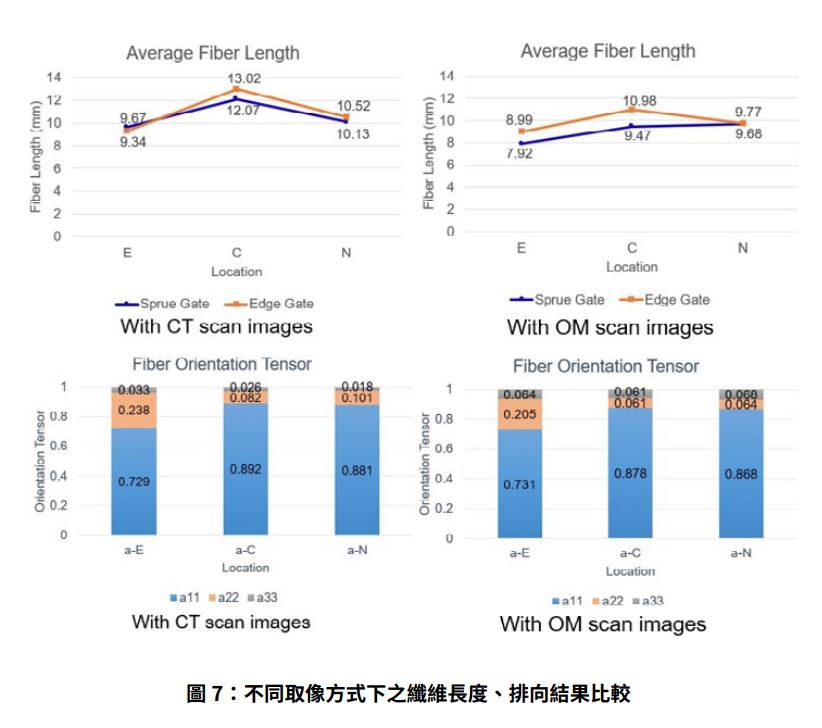

為了驗證使用光學顯微掃描機取像之可行性與正確性,選取在相同製程條件下(背壓 5%、螺桿轉速 90rpm、熔膠溫度 230° C)生產之試片進行電腦斷層掃描取像,探討了此兩種方法對長纖補強複材分析結果的差異(圖 7) 。觀察平均纖維長度結果,可發現利用 CT scan 影像分析較研磨影像來得長,主要原因為後者層與層之間隔相對較大,一段纖維在分析過程中可能被視為幾段不同纖維,故平均長度較短,同樣的現象也能解釋兩者纖維排向結果差別,前者之平行於流動方向纖維稍高於後者,然而兩者整體趨勢相當一致,說明此創新可視化設備確實能應用於檢測產品性能,且能以相對低廉許多之實驗成本獲得相同效益。

結語

本文呈現對於長纖複材塑膠射出成型發展之全新概念,提升技術發展至產業應用之層次。新型長纖維補強塑膠射出成型機,其成品纖維長度比市面上射出成型的纖維複合材料來得長,機械強度也隨之大幅提升,配合影像處理式光學顯微系統,能在相對低廉的實驗成本下達到與貴重儀器同樣的成效,提供產業界掌握產品品質之新穎方式,以符合相關安全規範之需求。以長纖複合材料塑膠射出成型製造系統投入市場銷售,整合產學研究,降低原物料成本、改善產品生產效率、提升附加價值,朝綠色生產導向之精密機械為目標,達成產業永續經營,持續突破創新,對於臺灣的射出機產業或者是汽機車產業,將可大大提升其競爭力。■