前言

由於現代檢查與測量系統可獲取大量產品數據,因而能在不同程度上支持生產過程,在車間,數據可用於控制 產品質量,監測所產生的缺陷。同時,數據還為進一步 優化生產工藝而提供有用的信息。

集成材料光學屬性監控的光學薄膜一體化檢測

對於電子設備顯示屏,用戶更偏向於纖薄靈活的設計, 為此,也推動了市場對光學薄膜的需求。這類訂單主要 來自消費電子領域的大品牌和大公司,但他們只會購買 最優質的產品,這將整個全球市場的質量標準提升至新 的高度。

目前,採用專有光源技術的檢測系統可幫助製造商在質 量監督方面達到並保持全新水平的精度,降低生產成 本,並最大限度地提高競爭力和客戶滿意度。對於大多 數的檢測系統,並不難檢測出凝膠、黑斑和汙物等典型 缺陷。但是,光學薄膜製造商要想提高質量水平,就必 須考慮產品的更多方面,包括細微和/或對比度差的缺 陷與劃痕,以及材料的不均勻性。

即使是最全面的人工質量控制也可能會漏檢缺陷,在很多時候,使用低級攝像機進行檢測同樣會出現這樣的問 題。自動檢測速度雖然快,但無法像人工檢測一樣改變 入射光的角度,因此難免會漏檢某些缺陷。另一方面,人工檢測耗時長,且由於肉眼的局限性,其精度也無 法企及自動化系統。綜上所述,這兩種檢測都無法檢測出所有缺陷,這是因為其功能有限,不能可靠地全 面檢測,從而導致客戶索賠,浪費時間和材料。

創新光源技術檢出細微缺陷和材料不均勻性

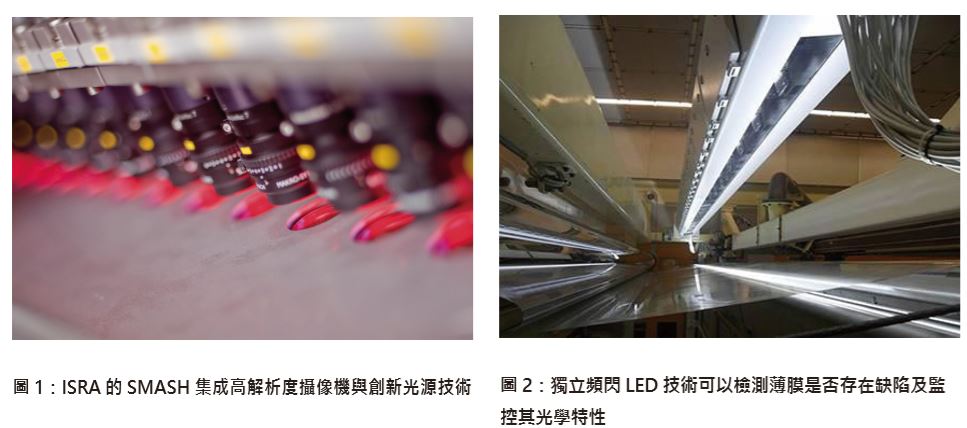

如今,光學薄膜製造商可通過一體化系統提高產品質 量:創新的光源技術利用SMART LINE LED光源,讓 所有缺陷無所遁形。ISRA VISION的專利“獨立頻閃 LED光源”能檢測出任意位置的點缺陷、低對比度劃 痕、雜質及其他缺陷。這意味着所有機器方向的劃傷, ISRA都可檢出。

新的檢測方法通過各種照明模式類比光線的不同入射 角,這與人工檢測一樣,但精度高達微米級,且速度 超快。因此,安裝一套系統就能檢測到大多數類型的 缺陷,及監控塗層厚度等光學材料特性。以硬化膜或 棱鏡膜為例,系統會為製造商顯示缺陷、不均勻性(如 塗層中的缺陷)以及塗布質量。塗層厚度可能薄至微 米或納米,但仍能獲得最可靠的監測結果。

強大的數據處理有助加快決策 100%線上缺陷檢測和光學特性監控不僅能避免產生 不必要的報廢成本,還能提高客戶滿意度,挖掘新的市場潛力。為確保最高產品質量,ISRA VISION的檢 測系統“SMASH”融合多項功能,進一步優化生產工 藝和質量水平。例如,增加檢測和光源通道,改進運 行期間的檢測配方,智能化使用收集到的檢測數據等 等。

質量監督系統生成的大量產品數據有助於公司上下各 級制定決策。從車間開始,數據可用於監控是否出現 某些類型的缺陷,同時還可為工廠或區域經理提供有 關生產線乃至整個工廠運營的信息。系統可以從所有 部署的檢測系統提取信息,並將其存儲在同一個數據 庫或公司網絡中–整個生產工藝完全透明。一旦檢測 到缺陷,可以立即採取行動,防止產品質量下降。

用於汽車電纜生產的線上質量控制 現代車輛已成為行駛的電腦,由於配置有各種舒適和 安全系統可能會非常重。增加重量通常會抵消先進發 動機的節油優勢,甚至會導致更高的油耗。

對於中檔車而言,電氣系統總重量可多達40kg。這 個重量相當於大約8000米電纜的重量。因此,汽車 製造商的目標是避免不必要的重量。

如今,行業正採用現代材料來製造重量輕、彈性好的 電纜緊固箍。除了是因為可通過選取材料實現節約, 另一個重要因素是這些材料的可持續使用,以及電纜 生產過程中可靠的質量控制,在這種情況下,Sikora 公司新型 CENTERVIEW 8000是面向製造商的可靠設 備,即使是極小的電線和電纜,也能確保極高的質量 和極低的材料消耗。

據介紹,CENTERVIEW 8000是一種非接觸式測量頭, 可連續線上測量8點偏心度,4軸直徑和8點橢圓度, 具有極高的測量精度,各個測量值以數字和圖形顯 示,可作為穩定生產工藝和廣泛質量管制的基礎。通 過控制生產線速度,CENTERVIEW 8000 可確保特定 的壁厚。值得一提的是,該系統可確保電纜的質量, 而這些電纜必須能耐受遠高於200℃的溫度,長期性 能大約為1500W(峰值達3000W)的電纜質量。■