■馬路科技

前言

自從2014年3D列印曙光乍現的那刻起,3D列印曾被前美國總統歐巴馬形容成「第四次工業革命」引起市場沸騰,如今3D列印產業已經少了橫空出世的架式,但對產業界人士來說,3D列印的革命其實正在踏實著進行著。在這六年中,3D列印仍在探索眾多可能性,其中較少受到關注的是3D列印的材質正在不斷創造新歷史。例如塑膠材質的3D列印成品可同時富有彈性、韌性與剛性,而金屬3D列印的材質也不斷的突破歷史,其中又以合金材質的3D列印最受到用戶的期待。本文將以馬路科技所代理的3DSystems金屬3D列印技術設備為主軸,分享現今3D金屬列印所做出的各種革新貢獻。

脫胎換骨的歐洲太空總署ESA通訊衛星

太空科技集結許多先進科技,其中也包括材料科技與製造科技。歐洲太空總署ESA運用金屬3D列印所開發的通訊衛星,用於燃料分流件、燃料燃燒室與延伸噴嘴這三部分,使衛星系統的功能性更出色。首先是燃料分流件,由於飛行器使用混合燃料法取得動力,因此包括管線及孔位的布局與設計。若採過去傳統的製造方式,需要多達五個管線搭配焊接技術製作而成;而金屬3D列印採用了輕量鈦合金(Ti6Al4V)材質,加上設計上的優勢,只需一組管線即可,精簡的管線設計無須再焊接加工,安全性提昇許多。

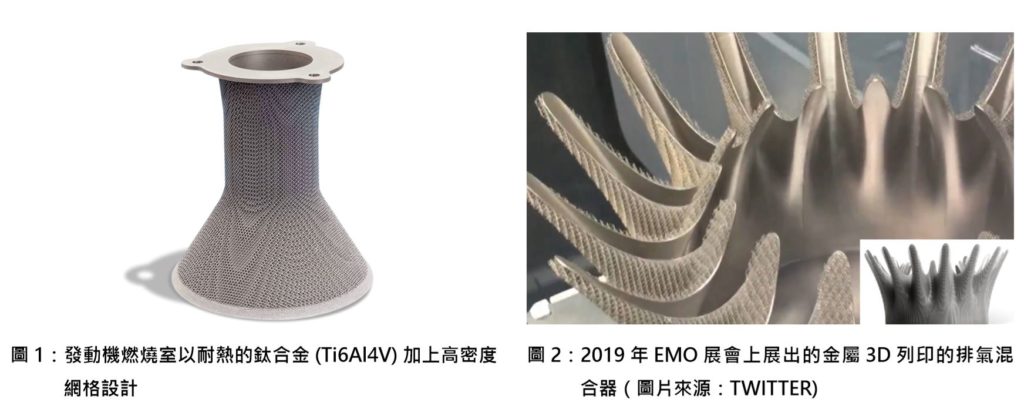

在發動機燃燒室的設計上,以往的設計為了使發動時可承受燃燒產生的高壓,故採取較厚的金屬壁材質,如今透過金屬3D列印,以耐熱的鈦合金(Ti6Al4V)加上高密度網格設計,這使得重新設計的發動機燃燒室密度降低到了12%,減輕了重量,卻能保有先前設計所具有的安全性。

在延伸噴嘴的部分也有創新的設計進展,大體積的金屬3D列印解決方案,可根據不同需求3D列印出大型的關鍵部位,使得不同用途的衛星可以搭載不同的延伸噴嘴,達到最佳設計彈性。從歐洲太空總署ESA的合作案例來看,金屬3D列印在航太上展現諸多優勢,前景可說一片光明。

輕量化引擎排氣混合器

排氣混合器(ExhauseMixer)在引擎上運用十分廣泛,主要是用於改善排出的廢氣噪音,軍事上則可以透過不同的設計,減少熱源產生,使飛機不易被雷達偵測。在2019年EMO展會上展出的金屬3D列印的排氣混合器,造型相當另類,是不折不扣使用3D列印機製作而成,這款超大體積的列印件以ProXDMP500列印52小時製作,並使用鎳合金(Inconel718)單一材質完成。排氣混合器除用於減少飛機發動機的噪音,鎳合金不但能夠承受噴射引擎廢氣產生的高熱,低密度3D列印的結構有效降低混合器的重量,節省更多飛航所需燃料。

航太教育人才培育

人才是航太發展最重要的關鍵,然而培育航太人才投資金額龐大,不論在任何一個國家地區,只有少數專業的機構能夠負擔這樣的經費。3D列印的普及,尤其是金屬3D列印技術,使航太人才培育不再只能以電腦模擬,透過3D列印出的模型,可以從真正的實做中找到錯誤,並且研發出真正可行的技術。位於比利時布魯塞爾的創新中心(InnovationCenterinLeuven)所提供的航太教育,勇於跳脫了傳統航太教育的理論,鼓勵學生利用金屬3D列印的技術,開發出真正能夠上陣的火箭發動機噴嘴。

噴嘴的設計牽涉到了氣流分析、膨脹變形分析、壓力分析等多種先端科學領域,由於原型的開發成本十分昂貴,只有國家級研究機構才有能力負擔,學生沒有機會實際接觸到這個領域。3DSystems3D金屬列印,大幅降低火箭發動引擎噴頭原型開發成本,讓每個感興趣的團隊都有機會驗證自己的設計,有助於培育出具有實務經驗的航太人才。■