前言

李傑教授在《工業大數據》書中提到「工業4.0的概 念有三個支撐點:一是製造本身的價值化,不僅僅是 做好一個產品,還要把產品生產過程做到浪費最少、 實現製造過程與設計和客戶需求相配合;二是製造過 程中根據加工產品和狀況的改變自動進行調整,在原 有自動化的基礎上實現『自動察覺』(Self-Aware, 對自身狀態變化的意識)的能力;三是在整個製造過 程中達到零故障、零憂慮、零意外、零污染,這是製 造系統的最高境界。」

模具智能製造所顯現的能力與變革並不僅是軟體與設 備、人的一對一關係,它更不是設備的自動化或簡單 的數據傳輸,而是將模具設計、開發與交付的過程, 運用系統工程及科學管理把虛擬網路及實體元素結合 的綜合表現。

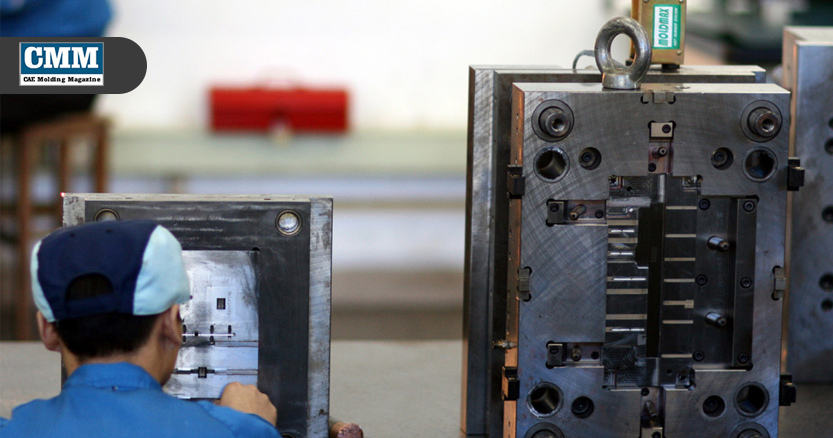

精準加工與高質量生產,模具智能製造的根本

加工自動化並不是我們在智慧製造所追求的最終結 果。在「高質量生產」的價值體現下,將模具零件、 電極等模具之關鍵元素都能依設計圖面及流程規劃來 精準加工的結合,使得模具零件的質量及工廠生產的 效益最大化,這是模具智慧製造的真正本質。

模具的技術水準很大程度影響了產品的品質、新產品 的開發進度和企業經營效益,除了模擬仿真、模具設 計與成型試模能力之外,影響模具質量最大的公約數 就是模具零件的加工精度。

模具是由諸多個零件所組合而成的重要生產裝備,零 件加工的準確度及模具組合的累積公差大大影響模具 精度以及使用壽命。面對不同如射出、壓鑄、沖壓、 鍛造、擠型、拉絲的成型工藝等模具開發,影響模具 的加工精度的因素很多,列舉如下:

• 模具所使用的材質及加工過程所需輔料之種類非常 多,有鋼材、銅、石墨、甚至陶瓷等非鐵金屬;

• 模具零件的形體會隨著產品外觀、結構或模具機構 等設計的多樣性,需要不同的加工設備來完成,其 中包含銑床、磨床、車床、放電加工、線切割加工 等加工方式;

• 不同的加工方式,有著不同的刀具、加工介質(例 如油、空氣、水等)和複雜的加工參數;

• 加工設備分別有全自動、半自動控制,以及人工作 業等。

傳統模具行業面對如此複雜工藝技術的過程,加工品質及效率更多依賴于經驗豐富的老師傅。然而隨著模 具人才越來越少,同時產品與模具設計的複雜程度及 精度要求提高、越來越短的交期、逐年升高的運營成 本,都給模具行業帶來了諸多困難。傳統模具工廠在 具體執行層上遇到的問題與困難列舉如下:

• 對員工的技能依賴大,技能傳承依靠著試錯過程積 累,造成養成時間長、企業成本高,以及人員流動 高的困難;

• 模具設計產生的圖紙多、檔案與版本管理不易、造成查找時間浪費與誤用的質量問題;

• 工藝排配依靠人員程度高、調度困難,造成設備利 用率低;

• 設計、生產工藝排配、物料採購、設備調度、供應 商管理之資訊各自獨立、形成信息孤島,造成部門 溝通不良與資訊統計不準確;

• 標準化與流程化制度,設備維護保養與加工過程, 過多的人為干預,造成工時浪費、加工異常與交貨 不準時等。

模具智慧製造是模具價值創新的平臺

針對傳統模具行業的問題與痛點,【模德寶】整合了 從3D CAD參數化模具設計、工藝規劃與自動排產 (APS)、刀具夾具應用與數據化、模具CAM編程到精 密加工、零件加工質量檢驗的各個環節,集成了智慧 CNC仿真模擬與電極自動編程等物聯與工業互聯網技 術之先進智能製造平臺,可完整提供模具加工製造全 面流程的解決方案。 • 同時從模具設計產生的資料將在工廠的各個工序間 即時傳遞與無紙化作業。 • 資料的同步更新,避免了傳統製造企業經常出現的因溝通不及時所產生的差錯,使得工廠的執行效率 大幅提升;即使資料發生更新,不同的工序間也都 能第一時間得到最新的資料,這就使得各工序間的 工作量變得簡單、高效。

• 避免了傳統模式下模具廠的設計、工藝、模具 CAM和加工跨部門之間的資訊傳輸壁壘,數據完 全由中央系統統合管理與主動傳遞。

• 圍繞模具加工的整個流程,提供了基於RFID或者 條碼的半自動化和全自動化解決方案。其中全自動 化解決方案包含電極加工自動化線、零件加工自動 化線、電極檢測自動化線、電火花加工自動化線, 以及包含電極加工、電極檢測、電火花加工的混線, 在機外預校系統的支持下,在滿足無需人員干預、 最大限度提升設備稼動的情況下,還可以滿足客戶 的客制化需求。

虛實整合完全了實現人類經驗智慧的數位化轉換

實體空間是構成真實世界的各類要素和活動的個體, 它包含了人員活動、設備及周邊、材料與輔料、方法與系統、環境與變化、檢測量測等六個基本元素, 而網路空間是這些要素和個體的精確同步和構件模 型,透過模型類比個體之間與環境之間的關係,紀 錄實體空間隨時間的變化,並可以對實體空間活動 進行模擬計算、互聯互通與採集控制(Computing、 Communication、Control,3C)。

網路空間的學習成長(例如標準化、加工參數、精 度等)需要依靠實體空間活動所產生的大量資料(Big Data),在「虛擬網路 – 實體物理系統」(CPS) 的「自 適應」成長體系下,網路空間的價值和能力將不斷得 到提升。因此,實體空間和網路空間的關係是相互指 導和相互映射的關係。從生產能力的需求來看,工業 4.0的到來具備一定的客觀和主觀之必然性。每一次 工業革命的發起,其根本原因是人類的生產手段無法 滿足人類生產需求所造成的矛盾,每一次生產力的變 革都是解決這些矛盾的過程。例如模具加工設備越來 越精密,而其作業及學習卻越來越複雜等。因此,將 模具企業之間和產業鏈上下游資訊的服務整合,以實 現整個產業鏈的價值整合和協同優化,來面向全產業的全價值鏈提供智慧化服務。在此指導原則下,模具 智能製造解決方案可以為企業的現在及未來發展上帶 來諸多效益。 在顯性效益方面,列舉如下:

• 交期:設計效率及生產車間效率的提升,使得開發 週期明顯縮短;

• 效率:機外預調及一鍵式加工的實施,現場作業標 準化的推行,使設備有效利用率明顯提升;

• 品質:設計、操作、夾具等一些標準化的推行,使重複性勞動被系統取代,返修工時有效降低;

• 人力:人力結構發生質的變化,以前需要3年以上 熟練工的工作,現在只需要培訓一周至一個月不等 就可以上崗。

在隱性效益方面,列舉如下:

• 人員:

1. 降低人員的技能要求和勞動強度;

2. 縮短人員的培養週期;

3. 降低人員的招聘難度;

4. 系統自動記錄員工的產出明細,降低人員活動的隱患。

• 設備:

1. 加工過程中人為干預動作的減少,提升了設備運轉 的安全性;

2. 加工過程可追溯,工件出現問題後可追溯到對應的 加工者和加工設備,從而避免異常的重複發生。

• 材料:

1. 減少人為異常造成的損失;

2. 能夠有效控制模具的實際交期,減少無謂的浪費;

3. 標準參數庫的建立,有助於降低因參數選取不當造 成加工上的浪費。

• 方法:

1. 建立公司知識庫,沉澱模具製造經驗與數據;

2. 大部分人的工作由系統依據相應規則來實現,減少 異常的發生;

3. 通過異常的有效管控,能夠盡可能保證既定模具交 期的有效性。

模具製造走向智慧「智造」

新世代模具工廠是通過標準化、資訊化、自動化、數 字化的方法,集成了企業虛擬數據和實體工序、複雜 工藝,有效地提升管理和控制模具製造過程的每一個環節,從資料管理、智慧互聯,驅動生產,保障品質 和提升效率,真正讓模具從傳統的「製造」走向「智 造」。

智慧製造,正在改變模具業的新生力量!

主動式創新為企業提供了一個創新視角,將智慧產品 與智慧服務結合去滿足使用者需求的缺口,使產品能 夠持續為使用者創造價值。基於硬體產品生產是臺灣 與中國製造的強項,但硬體的價值是非常有限的,因 為他們都是按用戶明確的功能需求設計。如果對這些 產品加以智慧化和分析服務,可以實現在不改變硬體 設計條件下為客戶創造更多的價值,這樣的創新模式 往往是低成本高回報的。創新模式的核心在於從客戶 的隱形需求出發來創造價值,這一點是我們在投入模 具智能製造時所需要關注的,因為智能製造就是為了 市場創造!

模具行業,一個傳統、複雜、充滿競爭的行業,企業 幾乎每天都被緊張的交期、頻繁的設計更改、高精度 的加工要求和工人的高流行性所困擾,許多企業的高 層都在思考同樣的問題「如何做到加工製造車間全自 動化」。越來越多的模具企業開始投資於自動化領域, 因為自動化模式生產率高、實現持久不變的產品品質 和過程的可靠性。可以看看【模德寶,moldbao】系 統是如何説明模具廠實現自動化與智慧化的卓越規劃 與實踐能力。當我們喝著香醇的咖啡時,它也在分分 秒秒中為企業掙錢呢!■

聯絡人:鄧文輝 經理

E-mail:Jerry.hui @pexetech.com