前言

模具作為國民經濟的基礎工業,涉及精密機械、汽車、 輕工業、食品、電子、化工、冶金與建材等各個行業, 應用範圍十分廣泛。模具技術是衡量一個國家製造水 平的重要指標之一。模具技術可以促進工業產品以及 提高生產質量,為社會創造極大的經濟效益,是產品過程的必要工具及裝備,創造人才發展與產品價值的 放大器。

在工業4.0概念的驅動力下,工廠智慧化的概念逐漸 滲透到各行各業、生活,以及人才教育的方方面面。 智慧工廠的發展與過去工業發展路徑不同,幾乎所有 技術都平行進行中,例如PLM、ERP、MES等資訊軟 體不約而同朝工業4.0方向發展,同時生產裝備、機 器人、產線自動化、物聯網的行為語言之快速整合, 對於未來製造業的競爭力絕對是一個衝擊。隨著物聯 技術、大數據和工業互聯網等新一輪資訊技術普及 化,引領製造業創新轉型進入了實質應用階段。

模具及成型行業在「智能製造」的努力更是不遺餘力, 這幾年發展已有很好的成果。不過,模具與成型工廠 單單依靠「智能製造」仍無法解決「智慧」的問題, 換句話說,企業需要解決行業「高質量生產」的基本 課題。若沒有優秀的模具設計能力支撐,即使擁有高 精度生產設備也無法製造出優秀的產品,因此我們可 以得知智慧工廠的建設是一個精細分工的系統工程。 模具成型智慧工廠基本上是由「智慧設計」、「智能 製造」及「智慧射出」三個部分所組成,每個部份都 有其廣度與深度的元素,並且彼此的行為數據必須是 互聯互通。

每個經營者都想著「我們為此新世代智慧工廠努力發 展以及投入資金人力的目的是甚麼呢?」這個答案可 能很多,也可能一時無法回答這個問題,但也可能被 這趨勢震撼或者擔憂。這就是我們想要探討的問題!

“T零”量產的高度

“T零”量產是我們模具與成型行業多年追求的夢想, 它不僅是創新定義,更是一個新高度!

然而「“T零”量產的高度」,雖是我們對於模具與 成型行業的一個創新定義,但它的成功不是偶然而是 承載前輩與後進們多年前仆後繼而積累下來的經驗與 成果,加上這時代賦予給它的能力和動能等種種緣 分。

模具與成型智慧工廠從接單到交貨所面臨的第一任務 是【試模與量產】,在傳統模具廠已經把試模的任務 定義在「多次以上」,並視為理所當然,甚至認為這 是模具行業無法改變的宿命,但這是真實的嗎?我們 在參訪歐洲的製作高精度多模穴之優秀模具企業過程 中,面對著一套128穴模具問起「模具平均試模次數」 時,其回答是「一次」,然後回頭問我們「您們認為 128穴的模具可以試幾次呢?」在高工資、高運營成 本及工會壓力的歐洲,每次試模的成本都相當高,對 於加班這件事更是進行嚴格管理,這是完全可以理解 的,並且也的確給了我們很大的啟發。

在全球新生人力及技術人員短缺的雙重壓力下,似乎 模具行業未來面臨的問題更為複雜。模具是一門高度 技術集成的行業,從高分子材料、產品設計、模具設 計、精密加工製造、試模量測,以及量產保養等全生 命週期的管理,要能成為極為優秀的模具企業是相當 不容易的一件事。為何說「“T零”量產」對於傳統 模具行業是遙不可及的夢想,其困難程度可想而知。 不過,它並不是不可能的目標,只是有沒有認真地想 過。

一個緣起點

歐普照明集團之兄弟企業—誠模精密。在一次的年 度會議上,朱清發總經理問到這一年有多少套的模具 是試一次就量產?在當年初略統計大約有十幾個百分 點。試想,即使是百分之一「第一次試模」而能成功 量產,那麼代表著其他的百分之九十九就有成功的機 會,如此關注這數字背後的心思是非常值得嘉許的。 在朱清發總經理的引導之下,那一年的年度會議上初 步定義了誠模精密全員邁向「“T零”量產」的目標 與決心。

這也啟動了尋找答案與整合資源的緣起點,探索著物 理科學、技術與管理的結合,並將累積的經驗運用數 位化技術的「智慧」轉換,非常有意義。

傳統工廠的問題與挑戰vs現代工廠的效益與價值

在我們談到智慧工廠建設之前,我們先來談一下傳統 工廠所面臨的問題與挑戰,以及現代工廠所能帶來的 效益及價值。在傳統模具成型製造過程,作業流程對 人員的依賴程度非常高,零件加工品質及效率更多依 賴于經驗豐富的技工。雖然企業不斷優化作業流程與 人員培訓,但是企業仍始終被人員流動高、品質不穩 定與效率不理想等諸多問題所困擾,造成工廠及行業 的發展面臨瓶頸,這是行業普遍存在的問題。直到工 業4.0的全新概念出現,才似乎看到了曙光。

推動傳統模具行業智慧化技術革新的進程,淺移默化 地為我們模具成型製造行業增強了國際競爭力。如此 場景,讓我們可以告別繁瑣無序的傳統模具時代,讓 真正想學習關鍵零部件開發之年輕人更有興趣投入模 具成型技術的發展,為行業注入新生的力量。

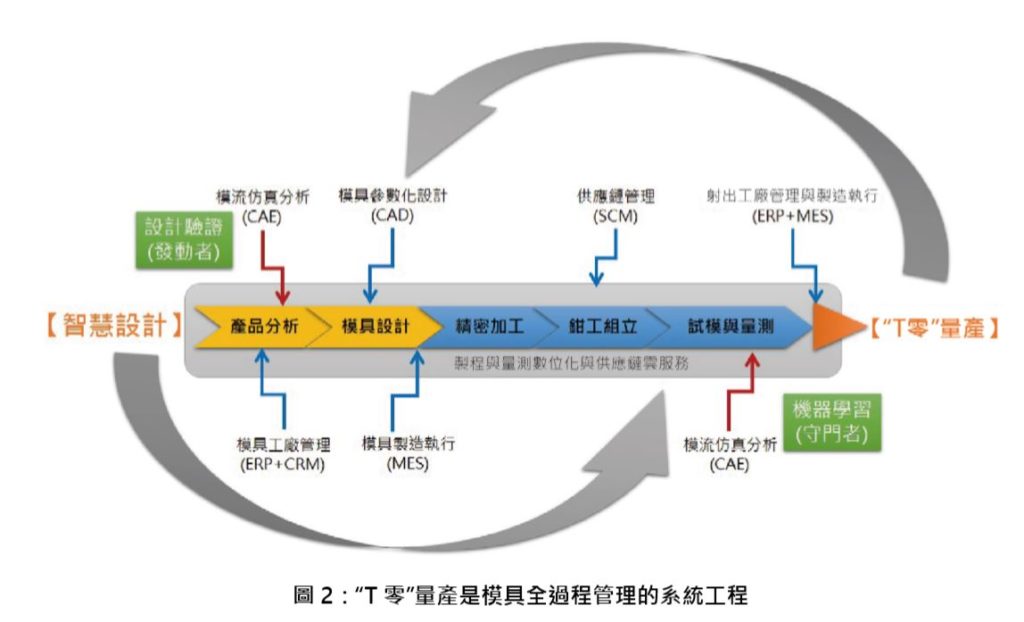

「智慧設計」x「“T零”量產」x「高質量 生產」 新世代模具與成型智慧工廠的核心在於數據,工業數據是實踐智慧製造最核心的元素。在整個產品模具開 發生命週期的過程中,會產生大量的數據,透過這些 數據去執行或解決所發生的問題,我們利用這些過程 瞭解數據解決問題的標準或「預防模式建構」的模型 成為有關聯資訊,進一步避免問題的發生,其真實意 義在於把傳統的經驗知識轉換成與事實相關的邏輯, 可以將傳統經驗和資訊技術融合而加以沉澱傳承。工 業數據是透過先後次序而有系統地蒐集與分析,才能 實踐數據的真正價值。

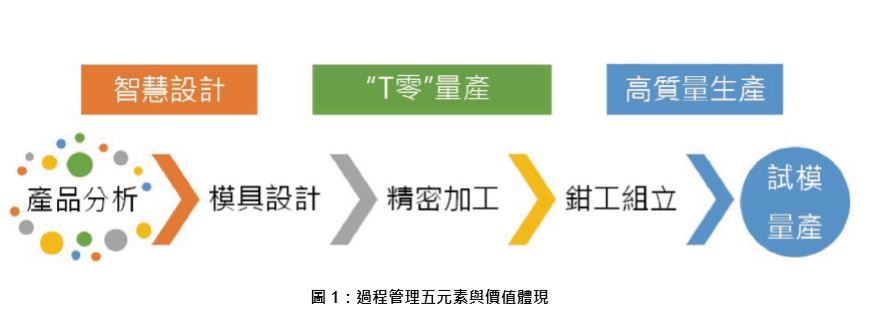

產品分析、模具設計、精密加工、鉗工組立與試模量 產是五個主要過程管理的元素,這五個元素是現今模 具與成型流程管理的主軸,它不只是用於塑料產品, 同時也體現在沖壓、壓鑄、鍛造甚至在自動化等模具 或裝備的開發,嚴格來說,模具也是裝備的一部分。 所以這五個過程管理元素是非常重要的基礎模型,它 包含模具成型企業組織的分工合作及各組織的職責狀 態,通用於不同規模大小的企業,而且過程元素是缺 一不可。

雖然各企業有些不同的稱呼與些許差異的定義,但總 體上都依循這五個主要過程管理元素上進行,這是模 具成型智慧化工廠的基本特徵,所有模具成型智慧工 廠所需的「智慧設計」、「“T零”量產」及「高質 量生產」的價值體現,都是從這五個主要過程管理元素出發。

智慧設計:從模具設計到成型生產百分百可控

在本質上,我們啟動模具開發製造是先從產品的部件 技術解析開始,這個階段也包含了企業技術能力與產 能的商業評估及報價,透過最終用戶的質量要求,然 後得到了完整清晰資訊之後才進行模具設計。產品分 析與模具設計在模具成型開發是極為重要的環節,這 格環節決定模具及成型件的品質、交期與成本。

「電腦試模」與「精準預測模具成型工藝」是由張榮 語教授1980年在臺灣清華大學CAE實驗室提出,這 是臺灣高分子成型預測技術的創始,也是智慧設計重 要的推手。高分子,通稱為塑膠,高分子從成型機料 管經過加溫推送到模具模穴的流動變化預測之核心技 術,是包含一個智慧軟體來進行建構模型及分析預測 的智慧計算工具,稱之為「模流仿真分析」軟體。3D CAD設計是打通與CAE的唯一通道。智慧設計在產 品設計及模具設計是將模擬仿真分析與3D CAD參 數設計「一體化融合」的系統工程,又稱為「一鍵分 析」,它為模具設計工程師帶來工作的效益與樂趣。

由模流仿真分析所提供的「精準」生產工藝參數可以 直接使用在射出成型機,這是智慧設計提供之前所未 有的體驗,智慧射出2.0正在進行中。

“T零”量產:系統工程整合的完美表現

“T零”量產所顯現的並不只是「“T零”」本身的 一種榮譽,它不是偶然發生,而是在模具開發過程中 運用系統工程及科學管理的綜合表現。在啟動「產品 分析」的同時,已經為成功的試模結果提供了保證, 並做好萬全準備。模流仿真分析是達成“T零”量產 成功最重要的發動者,也是守門者。

高質量生產:實踐無憂生產

“T零”量產並不是我們所追求的最終結果。在「高 質量生產」的價值體現下,將產品與生產效益最大化, 創造企業的最高價值與持續前進發展,才是我們真正 的目標。

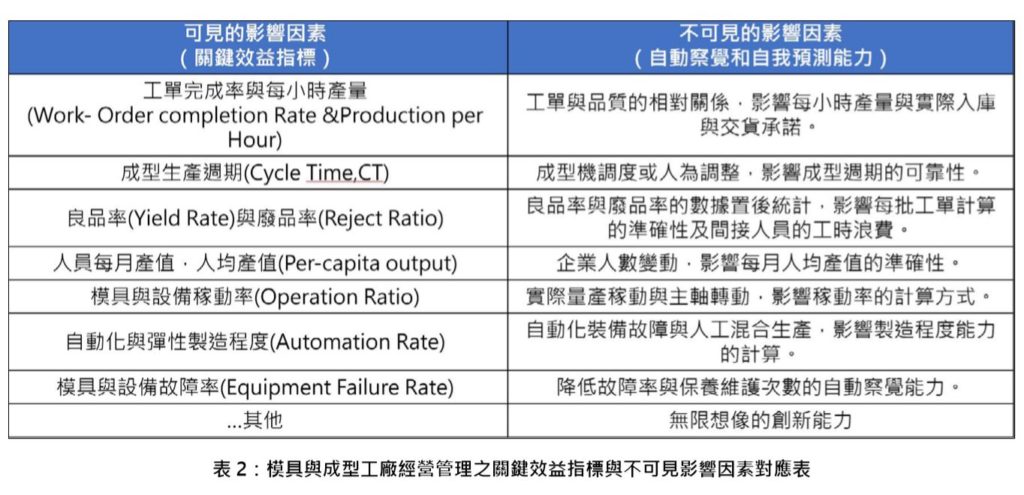

在智慧射出4.0的工廠,自動察覺和自我預測的功能 成為監測和控制系統的新功能,這些新功能可以幫助 用戶去了解模具、裝備的健康狀態、剩餘可用的時間、精度的衰變,以及各類因素對品質和成本的影響。例 如,模具和裝備的健康狀況可以透過零組件初始數據 建立與過程變量比對來進行預測,這種預測能力能使 工廠可以採取即時的維護措施而提高管理效率,優化 模具與裝備的正常運行。最後這些資訊透過大數據分 析可以回饋模具與裝備設計部門,從而形成閉環式的 生命週期決策與知識系統,最終實現高質量的無憂生 產(High Quality & Worry-Free Productivity)。

模具與成型工廠經營管理之關鍵效益指標,我們可稱 之為可見影響因素。不過在多年運用傳統管理及商業 軟體的並行方式下,雖然能達到成效,但面臨競爭力 的瓶頸與智能製造對於產業發展的衝擊。所以不論是 百年企業或新創企業都需與時俱進,引入促進企業升 級的觀念與工具,而工業4.0概念所帶來工業互聯網、 大數據、物聯網的應用與發展之智慧工廠,為我們指 引了正確方向。

工業大數據的價值:物聯網與服務互聯網融合的價值

這幾年來,隨著突飛猛進的互聯網、物聯網、雲計算等資訊技術與通信技術的發展,資料量的快速增加也 成了許多行業所共同面對的艱難挑戰與寶貴機會。隨 著製造技術的進步和現代化管理理念的普及,製造業 的發展越來越依賴資訊技術。

直到今天,製造業的價值鏈、供應鏈、製造業產品的 生命週期,都涉及到非常多的資訊。同時製造企業的 資料也呈現出爆炸性增長趨勢,隨著智能製造的推 廣,越來越多的製造企業開始重視工業大數據的價 值,圍繞產品研發創新、生產線監測與預警、設備故 障診斷與維護、供應鏈優化管理、品質監測與預測等 方面開展集成應用。工業大數據所記錄的資訊非常多 元,從產品、裝備、生產、管理到服務的形成過程, 每一個階段都值得去深度挖掘,充滿機會與樂趣。模 具與成型工業從「製造」到「智造」,正在這塊土地 快速發展,值得我們拭目以待!■