■淡江大學 / 黃招財 副教授

前言

近年來利用纖維強化塑膠,提昇機械強度,又因相對重量輕,故成為產業輕量化之主力之一。然而,纖維在大量製程中,部份重要物性很容易損傷,例如採用射出成型方式製作產品,纖維的長度卻非常容易斷裂,導致許多預期之機械特性無法達成 [1-3]。為了克服纖維容易斷裂的問題,許多學者專家建議製程改採用玻璃纖維氈(glass fiber mat thermoplastics,文中以 GMT 代稱)結合壓縮成型製程 (compression molding),由於壓縮製程提供較舒緩之程序,實務上將比較不易造成纖維斷裂的問題,然而應用壓縮成型製程仍會遭遇許多問題,其中包括:短射、流動不平衡、產品裂痕、翹曲變形、纖維與塑膠分離等問題 [4]。為能改善此等問題,一般在產業界大概都利用嘗試 -錯誤 – 嘗試法進行問題的排除,但效果一般都不太好。

為此,近年來產業界逐漸都利用電腦輔助工程 (CAE)技術之協助,以便能較有系統且快速找到問題的原因,進而解決問題。針對一般射出成型系統,CAE 技術已日益成熟,但是對於 GMT 材料所組成之壓縮成型系統而言,CAE 技術仍未成熟。其中主要問題之一為 GMT 之材料流變特性(特別是黏彈性之特性)尚未被完整地量測。更明確而言,通常高分子材料流變特性主要利用毛細管流變儀進行量測,但對於 GMT材料而言,毛細管流變儀量測方式卻遭遇許多問題,例如:針對高纖維含量之 GMT 材料很容易造成材料阻礙導致量測困難與失真。另一方面,如果採用平板流變儀,則常會遇到纖維與熔膠分離問題與挑戰。因此目前仍困難重重。

為此許多文獻建議可以改採壓縮成型系統進行壓縮流動之預測,Kotiskos 等人 [5] 使用 Instron 進行 GMT材料之壓縮流動研究,他們發現壓縮力與壓縮間距呈現指數型變化。Dweib and Bradaigh[6-8] 利用壓縮流動,並嘗試尋找適當的數學模式探討此等變化行為,他們發現壓縮流動呈現 Power-law 變化之行為。再則,Tornqvist 等人 [9] 嘗試在恆溫狀態下,研究 GMT材料之壓縮行為的最適化條件。不論如何,壓縮成型系統與其內涵,至今仍未完善。故在本文中,我們主要目的是希望透過實驗研究與模擬分析方式,逐漸了解 GMT 材料在歷經壓縮程序後,其材料黏彈性如何變化。為此,我們已經設計一個應用 Instron 建立之測試平台與實驗方法,適當地截取材料受壓縮後顯示之壓縮力歷程特性。接著我們將整合應用文獻所提供之數學模型 [5-12],推估出材料之黏彈特性因子,再進一步整合該等因子到 Moldex3D 軟體中,並進行一系列模擬分析與實驗驗證。透過此等作法,我們將深入研究 GMT 材料之纖維微結構在壓縮成型製程中如何變化,與如何進一步影響材料巨觀之流動行為。

相關系統資訊與實驗設備說明

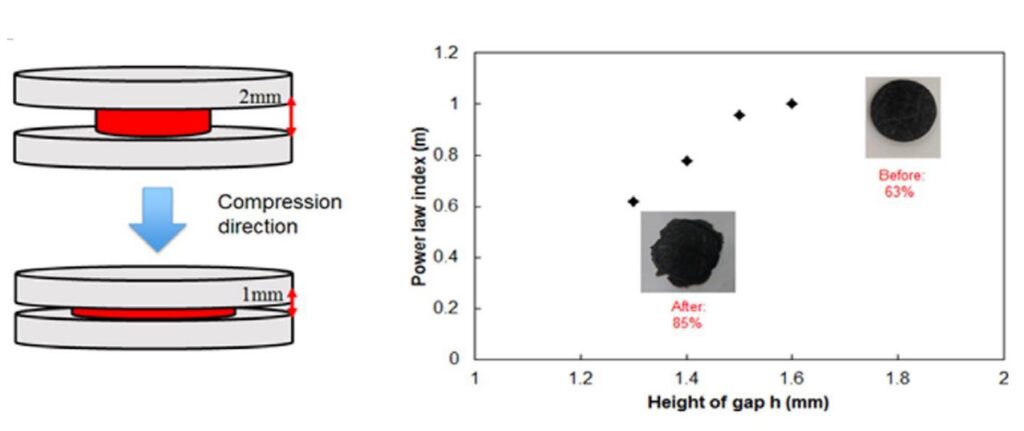

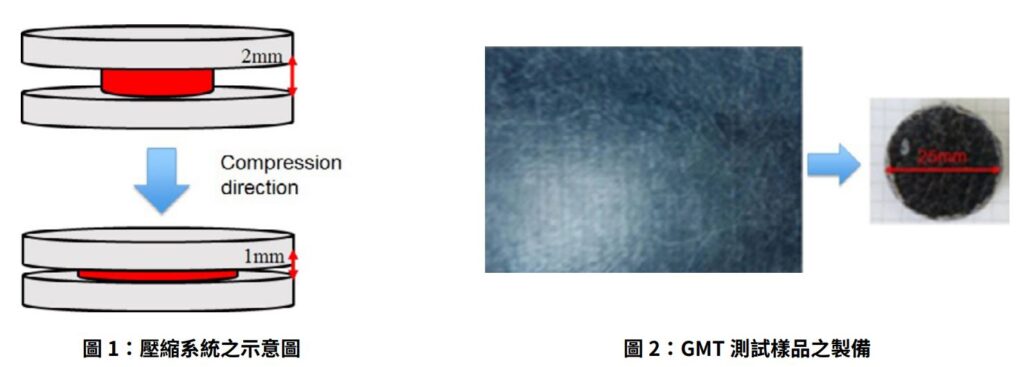

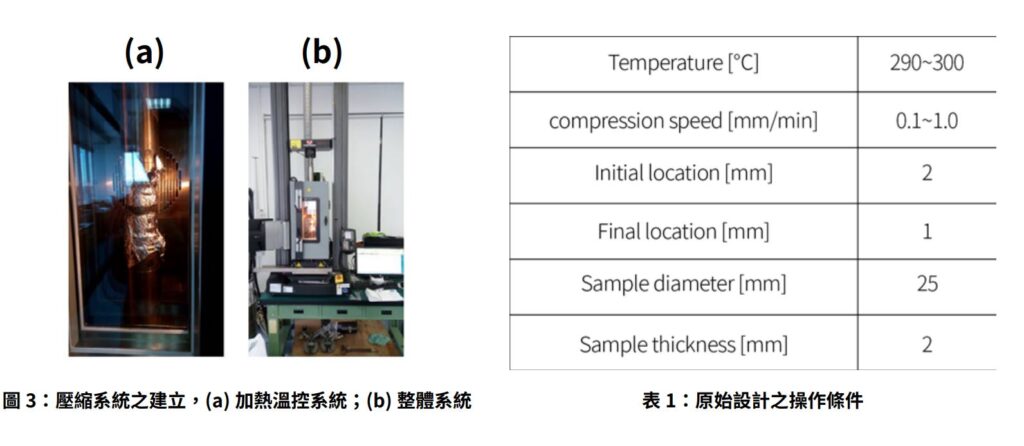

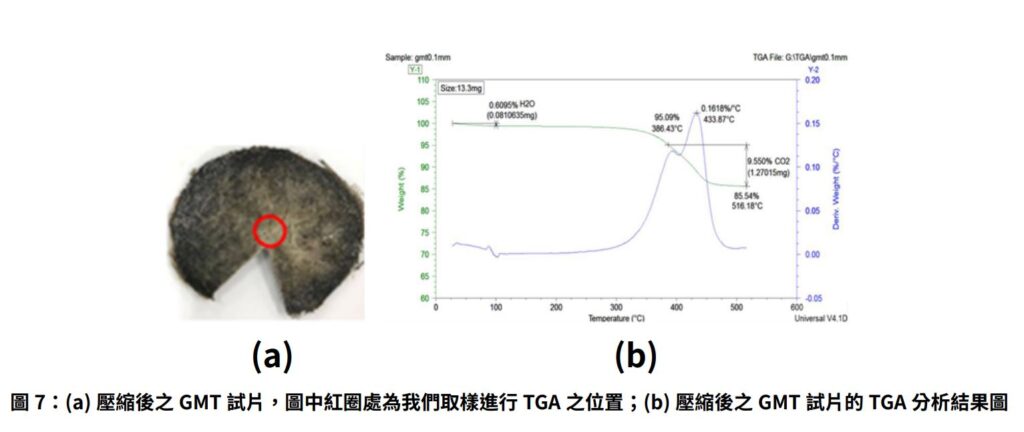

本文所執行之壓縮製程之概念可以利用圖 1 所示。所使用之 GMT 材料主要從材料供應商提供之片材剪切成 25mm 直徑之圓形樣品,其厚度為 2mm,如圖 2所示。此材料主要是由 polyamide(PA) 樹脂與連續纖維氈所構成。為了解其內在纖維微結構,我們將部份樣品送至 TGA 進行熱分析,其纖維含量如圖 3(a) 所示,在還未進行壓縮實驗前,樣品之纖維含量約為60wt%。另外針對真實的壓縮系統之建構,如圖 3 所示。我們主要利用萬能拉力機改成壓縮系統,其中最大壓力為 10kN;再則,因應材料在壓縮製程中需要適當地預熱並控溫,此部份我們應用一組控溫箱來進行溫度控制;而壓縮模具則是由兩個直徑 50mm 之上下模具所組成。另外,原始設計之操作條件如表 1 所示,其料溫為 290~300oC,壓縮速度為 1.0mm/min到 0.1mm/min,樣品起初之直徑為 25mm,壓縮區間從厚度 2mm 到 1mm。

結果與討論

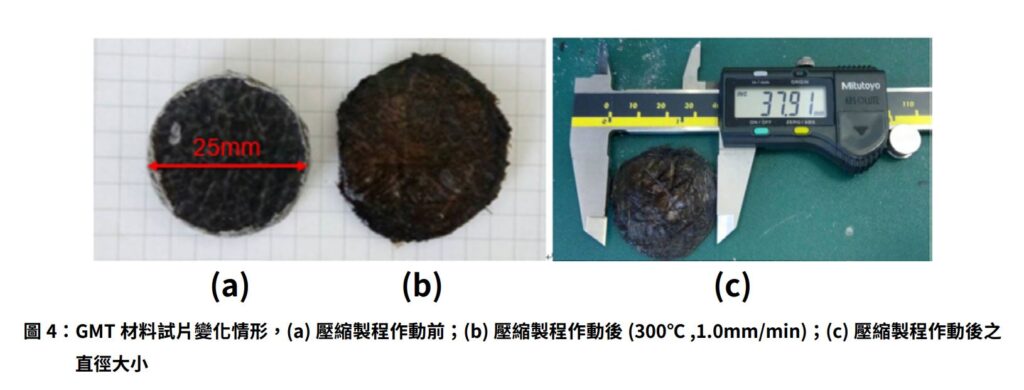

首先我們進行一系列之壓縮實驗,並進一步預估相對應之材料黏彈參數。期間我們先假設壓縮系統內GMT 材料樣品表面為非流動邊界 (no-slip boundary condition)。如同前述,壓縮前 GMT 材料樣品先裁切

成 25mm 之圓型試片,再針對壓縮前後圓型試片之幾何體型變化進行研究,就以基本測試而言,理論上如果從 2mm 厚壓縮至 1mm 厚時,材料試片之直徑將擴大為 35mm;然而實際實驗卻發現真正之直徑變為38mm,如圖 4 所示。從圖中仔細觀察我們可以發現,GMT 材料經過壓縮後,其變形主要在圓的直徑方向,但與理論值比較,實際變形大了 3mm,此部份推測可能是纖維與熔膠之間作用力變化所導致,甚至可能是纖維 – 熔膠分離作用所引起,此部份將於本文後半段進行討論。

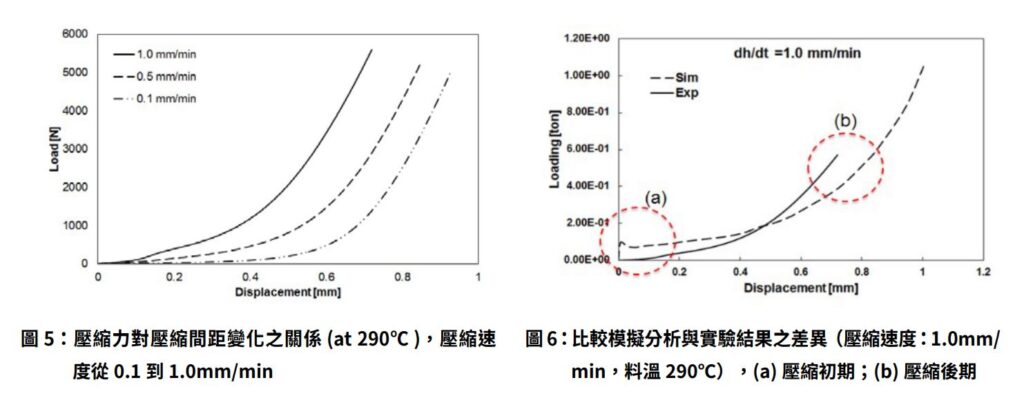

另外,在壓縮程序執行中,我們將記錄壓縮力對壓縮間距變化(樣品厚度變化)。例如:在圖 5 中,我們控制材料溫度為 290℃,採用 3 種不同壓縮速度之程序所呈現的壓縮力對壓縮間距變化之結果。其中可以觀察到壓縮力將隨壓縮間距之變化,呈現指數般增長;另外,壓縮速度越快,壓縮力呈現指數般增長也越快。

在完成一系列壓縮力對壓縮間距變化之實驗後,我們可以進一步轉化成壓縮力對壓縮速度變化之關係,並進行線性迴歸。以我們進行之原始設計而言,經數據分析處理後,我們可以獲取材料之重要黏彈參數,包 括 Power-law 指 數 (m=0.6205), 以 及 流 變 參 數(k=1.3618×106)。得到此等參數後,我們再將此等參數進一步整合至 Moldex3D 軟體中,並模擬預測壓縮製程之變化情況。

在經歷實驗並獲取相關之壓縮流變特性後,我們進一步將此等壓縮流變特性輸入 Moldex3D 軟體中,並整合其他參數(其中包括比容對壓力與溫度之關係 (PVT)、熱含量 (Cp)、熱傳導係數 (K)、其他機械性質),再進行壓縮製程的模擬預測。此處,壓縮製程模擬分析之幾何模型與實驗相同,其概念如圖 1 所示。針對壓縮製程之模擬,我們先定義一個壓縮區為直徑 50mm,高度 1.2mm 之區域(此處我們特別在樣品表面多保留 0.2mm 區域做為壓縮模擬之緩衝圖 3:壓縮系統之建立,(a) 加熱溫控系統;(b) 整體系統 表 1:原始設計之操作條件區),最後壓縮停止為厚度 1.0mm。再則,壓縮製程模擬之操作參數與實驗一樣,如表 1 所示。接著利用Moldex3D 進行壓縮製程模擬,壓縮力變化情況如圖6 所示,此結果顯示壓縮力與壓縮間距變化之關係。當我們進一步將模擬結果與實驗比對,我們發現至少在兩個區域發生明顯差異。

首先在圖 6 的區域 (a) 部份,模擬結果遠大於實驗結果,此部份我們推測是因實際 GMT 材料預熱後會產生非常明顯的體積膨脹現象(體積膨脹約 50%),當我們利用壓縮模具作動時,上模板逐漸接觸鬆散的GMT 材料時,壓縮力變化是緩慢上升;然而模擬分析的情況則是瞬間接觸紮實的 GMT 材料,壓縮力變化是瞬間陡升。另外,針對固定之壓縮速度時,當壓縮間距越小時(比如 1.0mm/min),壓縮力上升越快;此現象與實驗觀察到的結果一致,而且此等現象在不同壓縮速度時,也可以觀察到。

再則,從圖 6 的區域 (b) 部份,模擬結果遠小於實驗結果,此部份我們推測是因實際 GMT 材料在此階段時,纖維與熔膠間產生作用力變化,特別是產生纖維 -熔膠分離作用。當壓縮製程執行時,可移動之上模板開始擠壓材料,形成將材料往徑向變化之壓縮流動;當壓縮間距越來越小,壓縮力持續擠壓纖維 – 熔膠往外移動,由於熔膠不像纖維會造成聚集較容易移動,因此壓縮製程在壓縮間距越來越小時,熔膠越來越少,進而造成較不易壓縮,壓縮力展示也越來越大。為驗證我們的推論,我們針對纖維對熔膠之相對含量進行研究,我們從壓縮試片之中心區域取樣置入 TGA測試,如圖 7(a) 所示。很明顯地,在接近壓縮製程後段時,壓縮試片中心區域之纖維含量變成 85.5wt%,如圖 7(b) 所示。對比於壓縮前,壓縮試片中心區域之纖維含量變成 63wt%,此結果很合理地支持我們的推論,也就是壓縮製程啟動後,隨著壓縮程序的進行,熔膠及纖維不斷地被從圓心往外推出,但因纖維有聚集及糾纏,導致熔膠比較容易被推出,最後造成纖維 -熔膠分離現象。

結論

在此研究中,我們設計出一個可用來實際量測 GMT材料在壓縮成型製程中流變特性之方法;具體而言,我們利用壓縮程序進行中,適當地記錄壓縮力與壓縮間距之變化歷程關係特性,再利用此等關係特性推估出 GMT 材料之流變特性參數。再則,我們將此等流變特性參數輸入 Moldex3D 軟體,並與其他重要材料參數整合,構成完整之 GMT 材料資料,進而提供CAE 技術能較正確模擬壓縮成型製程之流動行為。接著我們進一步比較模擬分析與實驗之壓縮成型程序,得出兩項結果 (1) 在壓縮力隨壓縮間距變化呈現指數成長之關係,模擬分析與實驗結果趨勢上很吻合;(2) 在壓縮程序的初期,模擬分析結果遠高於實驗結果,這是因為實際上 GMT 材料在預熱時會產生嚴重之體積膨脹(以本文研究發現體積膨脹達 50%),此部份模擬分析目前尚未列入考量,而此等體積膨脹將導致實驗上壓縮力之歷程變化較模擬中的壓縮力變化緩和;另一方面,在壓縮之後期,模擬結果遠小於實驗結果,乃是因實際 GMT 材料在此階段時,纖維與熔膠間產生作用力變化,此等作用力(特別是纖維產生聚集及糾纏效應)將進一步導致纖維 – 熔膠分離作用,造成模擬之壓縮力結果遠小於實驗結果。■

參考文獻

[1].Sebastian Goris, Umesh Gandhi, Yu Yang Song, and Tim A.Osswald, SPE Technical Papers, ANTEC2016, pp.348-356(2016).

[2].Christoph Kuhn, IanWalter, Olaf Taeger and Tim A. Osswald, J.Compos. Sci. 2017, 1, 2; doi:10.3390/jcs1010002

[3].Chao-Tsai (CT) Huang; Huan-Chang Tseng; Rong-Yeu Chang;Sheng-Jye Hwang, SPE Technical Papers, ANTEC2016,pp.1120-1125 (2016).

[4].Reinforced thermoplastics: LFRT vs. GMT, Web-source:https://www.compositesworld.com/articles/reinforcedthermoplastics-lfrt-vs-gmt, Accessed: 2017/10/01.

[5].G.Kotsikos, J.H.Bland and A.G.Gibson, “Squeeze flow testing of glass mar thermoplastic material,” Composite, pp.1195-1200, (1996)

[6].M.A.Dweid and C.M.Ó Bradaigh, “Anisotropic Modeling of isothermal squeeze flow of glass-mat reinforced thermoplastics(GMT),” Polymer Composite, Vol.19 No.5, pp.588-599, October (1998)

[7].M.A.Dweib and C.M.Ó Braich, “Extensional and shearing flow of a glass-mat-reinforced thermoplastics(GMT) material as a non-newtonian viscous fluid, ” Composite science and techonology, Vol.59, pp.1399-1410, (1999)

[8].M.A.Dweib and C.M.Ó Braich, “Compression molding of glass reinforced thermoplastics: modeling and experiments, ” Polymer composite, Vol.21 No.5, pp.832-845, October (2000 )

[9].R. Tornqvist, P. Sunderland, T. -A., E. Manson, “Determination of the rheologycail properties fo thermoplastic composites for compression floe molding, ” Polymer composite, Vol.20 No.5,pp.779-788, October (2000)

[10].A . P. J a c k s o n , X . – L . L I U, R . Pato n , “ S q u e e ze f l ow characterization of thermoplastic polymer, ” Compositestructure, Vol.75, pp.179-184,( 2006)

[11].H. M. Laun, M. Rady, O. Hassager, “Analytical solutions for squeeze flow with partial wall slip,” Journal of NonNewtonain Fluid mechanics, Vol.81, pp.1-15,( 1999)

[12].Malvern Instruments Limited, ”Using squeeze flow to extend rheological measurements for concentrated suspensions,”source: https://www.copybook.com/media/profiles/malverninstruments/documents/AN160125SqueezeFlow.pdf(2016)