■淡江大學 / 黃招財 副教授

前言

由 於 纖 維 強 化 熱 塑 性 塑 膠(fiber reinforced thermoplastics,後續簡稱 FRT)具有非常優異之特性,近年來已成為產業中主要的輕量化技術之一,尤其是在汽車及航太產業中 [1-2]。然而,因為纖維在塑膠內部的微結構(纖維排向、纖維長度、纖維密度等)會影響成品翹曲收縮,且非常複雜難以掌握,為了瞭解其對成品翹曲收縮的影響,Thomason 等人 [3-4]提出了纖維長度對應機械性質的相關經驗式。

此外,也有許多其他研究者針對纖維微結構特性(纖維排向、纖維長度、纖維密度等)對於機械性質影響程度進行探索 [5-6]。然而,纖維微結構依舊很難驗證,為此,有研究者提出利用張量預測短纖維中之纖維排向 [7-8]。尤其是,近年來有研究者對於長纖維排向提出了更精準的模擬預測數學模型 [9-11],該模擬中對於纖維排向之預測相較其他微結構性質更加成熟。然而,在實際成品中要量測到纖維微結構性質是很困難的,目前大致有兩種方法,第一種是切片法加以光學量測處理影像 (optical section method),另 一 種 是 利 用 電 腦 斷 層 掃 描 (micro-computerized tomography, μ-CT) [12-13]。電腦斷層掃描是一個較新的方法,可應用於量測成品中的纖維排向及其他微特性之解析,是一種非破壞性的量測方法。整體來說,纖維排向如何影響實際成品之強度還是很難真正瞭解,此外,這些纖維微結構性質是如何影響成品的翹曲與其他機械性質也未清楚量化。

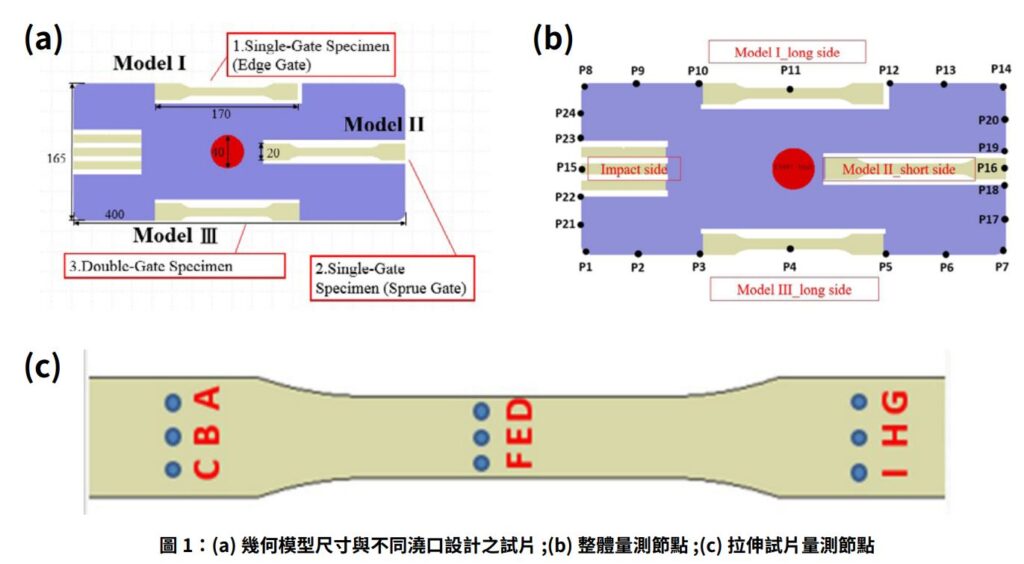

為此,本研究中我們設計了具有三種不同澆口型態(Model I 為側邊入料、Model II 為直接入料、Model III 為雙邊入料)標準拉伸試片 (ASTM D638) 的複合幾何模型,同時應用 CAE 模擬分析並利用實驗研究來驗證模擬,探索不同之澆口型態造成之流場改變對纖維微結構之變化,以及此等纖維微結構變化對產品品質之影響。

研究之模型與資訊

本研究之產品複合之幾何模型,如圖 1(a) 所示,其中產品外觀尺寸為 “400mm×165mm×3mm” 。為了研究纖維微結構的變化,在此複合模型中包含了三個不同進澆方式的 ASTM D638 標準拉伸試片,包括 Model I 為側邊入料、Model II 為直接入料、以及Model III 為雙邊入料,此等 Model I 至 Model III 試片之尺寸為 “172mm×20mm×3mm” 。

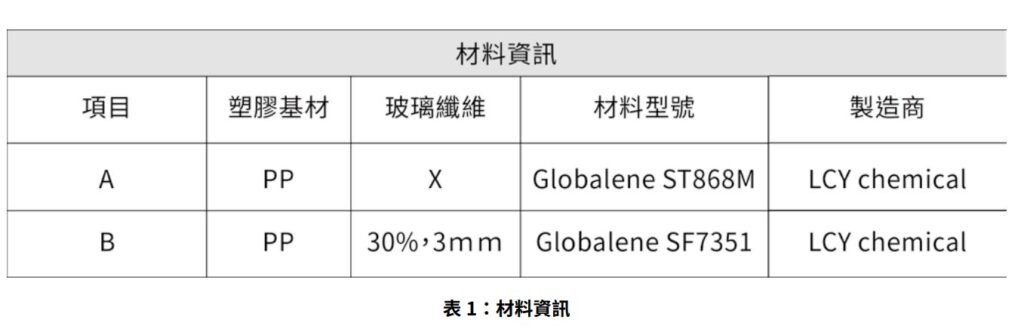

另外,為了探索纖維補強之效應,我們使用兩種材料,分別為純聚丙烯以及含 3mm 玻璃纖維之聚丙烯材料,詳細資訊如表 1 所示。為了深入瞭解整體成品之翹曲變形行為,以及每一邊之標準試片局部翹曲變形之趨勢,我們特別在模型的四個邊上,分別設置 7 個量測節點,如圖 1(b) 所示;四個邊分別定義為 Model I 和 Model III 長邊,以及 Model II 和 Impact Side 短邊。此外,針對個別拉伸試片局部翹曲變形情形及其纖維微結構特性變化(主要探討纖維排向、長度、密度分佈效應),我們特別將每一個標準拉伸試片再分成三個區域,分別是為靠近澆口區域 (NGR),中間區域(CR),以及流動末端區域 (EFR),另外在每個區域再分別設置三個量測節點,以確定能詳細搜集各項可能影響產品翹曲變形之因子,如圖 1(c) 所示。

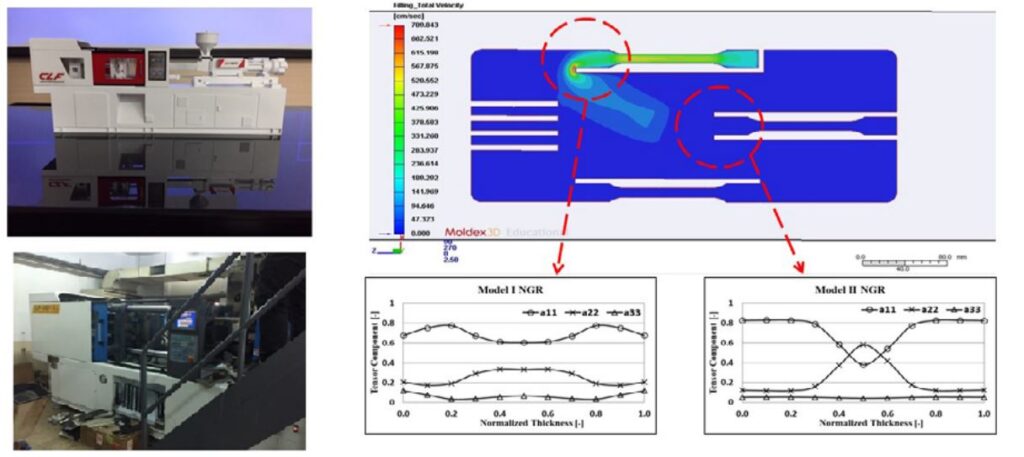

為了瞭解整體成品之翹曲變形行為,以及每一邊之標準試片局部翹曲變形之趨勢,我們除了前述之 CAE 模擬分析資訊外,我們也進行實際射出成型之研究,當完成一系列之射出成型實驗後,我們也對射出成品進行相關之量測。實驗所使用的射出機台為全立發機械廠股份有限公司所研究開發之特殊長纖機台,型號為CLF-180TXL。再則,射出成型主要之操作條件,如表 2 所示(模擬和實驗相同)。此外,射出成品的機械性質量測,主要是使用萬能拉力機(弘達儀器 HT9102M)來測試。

結果與討論

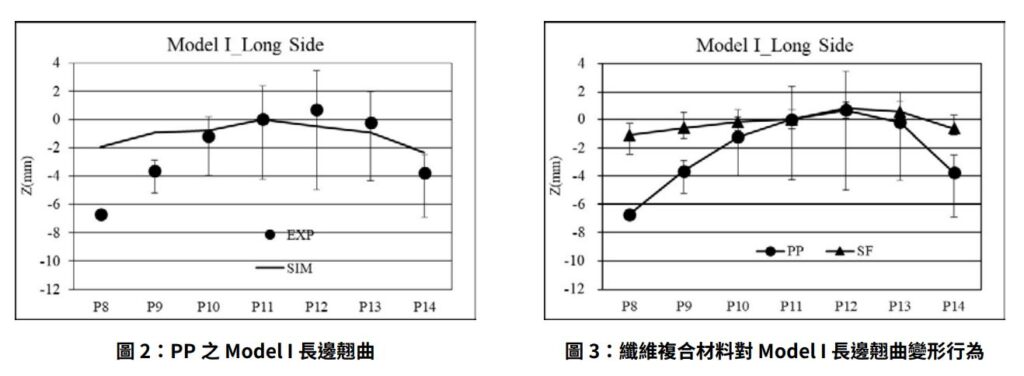

為了瞭解整體翹曲變形之行為,我們依據前章節所設置之量測節點,仔細地針對整體模型四個邊量測成品之相對位置,再彙整合成的每一邊之巨觀翹曲變形情況,如圖 2 所示。當我們仔細觀察,可以發現當使用PP(無纖維)材料情形下,以 Model I 長邊為例(圖2),其翹曲呈現「哭臉:兩旁低,中間高」的趨勢,其中 CAE 模擬分析和實驗趨勢相符。

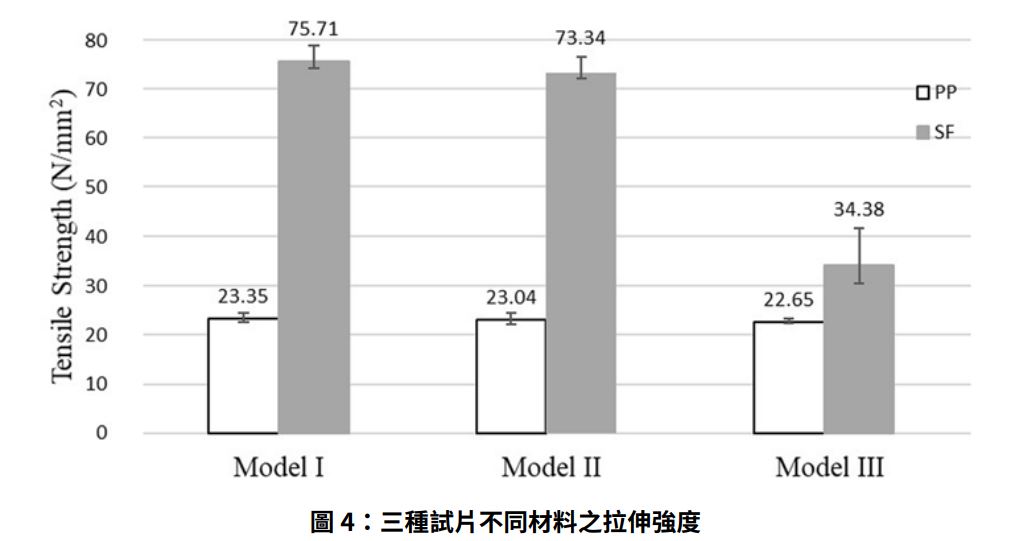

接著,為了瞭解纖維對整體翹曲變形之行為,我們使用纖維長度 3mm 的玻璃纖維複合材料,其射出成品整體翹曲變形之結果,如圖 3 所示。我們仔細觀察此等結果可以發現,當加入纖維時,可以有效抵抗並降低變形;以圖 3 為例,當材料從純 PP 改成 3mm 纖維複合材料時,在 Model I 長邊上使用 PP 的最大翹曲量約為 7mm,改用長纖維材料其最大翹曲量則下降到 1mm,改善率非常明顯。

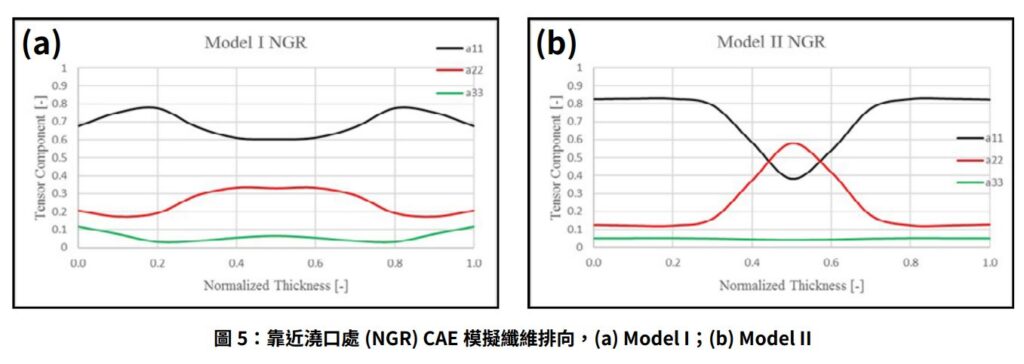

再則,為瞭解纖維對射出成品之機械性質的影響,我們透過萬能拉力機對三種試片進行拉伸強度之探索,並將其結果彙整如圖 4 所示。當我們仔細探索,發現同一種試片的拉伸強度特性將隨著纖維長度增加而增強,例如:以 Model I 為例,純 PP 之射出成品,其強度約為 23 N/mm2;當改用纖維材料後,其強度提升到約 75 N/mm2,由此可見纖維長度之增加,能夠有效提昇射出成品之拉伸強度。同樣地,在 Model II中也可以發現類似的趨勢,其強度由 23 N/mm2(純PP 材料)提升到 73 N/mm2(長纖維材料);另外,Model III 則因為利用雙邊入料會產生縫合線,所以強度提升較為不明顯,僅從 22 N/mm2 提升到約 34 N/mm2。

另外,如進一步比較 Model I 及 Model II 的強度差異,針對使用含纖維複合材料時,Model I 的強度始終大於 Model II,明確來說:在含纖維材料下,Model I 比Model II,其強度比為 75 N/mm2 比上 73 N/mm2。我

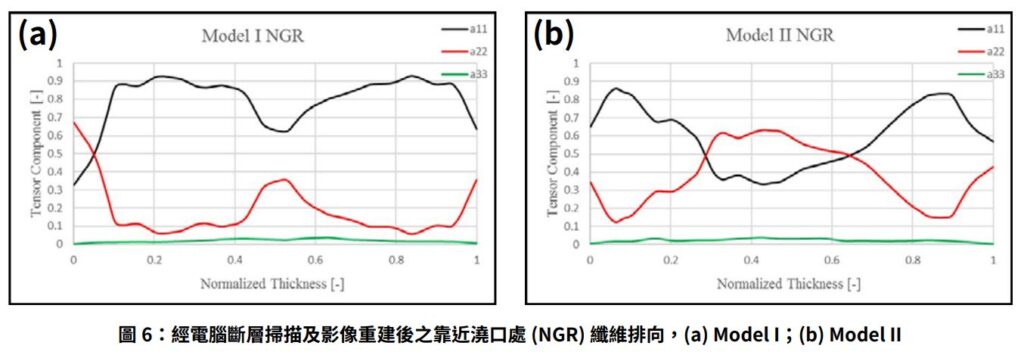

們推測此現象發生的原因,可能是側邊入料所造成的入口效應,提供了比較強之纖維排向效應。為了探討不同澆口型態對纖維排向的影響,我們針對三種試片,分別對於靠近澆口區域 (NGR)、中間區域(CR) 以及流動末端區域 (EFR) 的纖維排向進行分析。而圖 5 中的 (a) 及 (b) 分別展示了 Model I 及 Model II在靠近澆口區域 (NGR) 之纖維排向。仔細審示可以發現,Model I 之 A11 纖維排向介於 0.6 到 0.8;反觀,Model II 之 A11 纖維排向則是介於 0.4 到 0.8,特別是針對熔膠之核心區域產生之 A11 纖維排向差異,Model I 明顯高出 Model II 許多,藉由此等 CAE 模擬分析結果初步驗證我們針對入口效應的推估。

最後,為驗證我們利用 CAE 模擬分析結果對入口效應的推估,我們將針對試片進行電腦斷層掃描,再以影像處理技術(使用 Avizo 軟體)進行纖維排向變化之影像重建,而其纖維排向的重建結果如圖 6(a) 與 (b)所示。從圖中我們可清楚發現,Model I 之 A11 纖維排向介於 0.6 到 0.9;反觀,Model II 之 A11 纖維排向則介於 0.35 到 0.8,特別是針對熔膠之核心區域產生的 A11 纖維排向差異,Model I 明顯高出 Model II 許多,這些電腦斷層掃描及影像重建後的結果都強烈地顯示著我們對於入口效應之推測是正確的。

結論

在本研究中,我們設計了一個包含三種不同澆口設計的標準拉伸試片之複合幾何模型,特別是透過不同進澆口之方式改變纖維微結構之變化,進而探索對產品品質之影響。針對纖維效應對整體模型翹曲的影響,我們分別對定義的四個邊進行模擬分析及實驗量測得到以下結果,模擬與實驗之趨勢相當吻合,而且纖維的加入可以有效降低整體之翹曲量值。再則,我們也利用萬能拉力機進行三種不同試片之拉伸強度實驗,結果顯示當使用短纖維之強化塑料時,整體拉伸強度比未加入纖維時上升近三倍;其中,從側邊進澆的Model I 之標準試片拉伸強度大於直接進澆的 ModelII,其原因應是由熔膠經流道及澆口之入口效應導致,此部份可能與纖維排向變化差異有關。再則,纖維微結構之有效表徵是目前產業最困難的部份,為此,我們初步利用電腦斷層掃瞄對試片進行產品內部斷層掃瞄,再利用影像處理技術進行纖維排向變化之重建,特別是透過 CAE 模擬分析與電腦斷層掃描及影像重建後之結果強烈地支持我們針對入口效應的推測是正確的。■

參考文獻

[1].“BMW i3 makes its world premiere”, Reinforcedplastics, p. 7, Sep/Oct (2013).

[2].A. Roch, A. Menrath, T. Huber, T. Henning, andP. Elsner,“Lightweight Potential of Fiber-Reinforced Foams”,Cellular Polymers, Vol. 32, No. 4, pp213-228 (2013).

[3].J.L. Thomason,M.A.Vlug, “Influence of fiber lengthand concentration on the properties of glass fiberreinforced polypropylene: Part 1-Tensile and flexuralmodulus”, Composites, 27A,pp 477-484 (1996).

[4].J. L. Thomason, “The influence of fibre length and concentration on the properties of glass fibre reinforced polypropylene: Interface strength and fibre strain in injection moulded long fibre PP at high fibre content,” Compost. Part A Appl. Sci. Manuf., vol. 38, no. 1, pp. 210–216(2007).

[5].C. Wang, and S. Yang, “Thermal, Tensile and Dynamic Mechanical Properties of Short Carbon Fibre Reinforced Polypropylene Composites”, Polymer & Polymer Composites, 21, No. 2, pp 65-71 (2013).

[6].L. Cilleruelo,E. Lafranche,P. Krawczak,P. Pardo, and P. Lucas,” Injection moulding of long glass fibre reinforced poly(ethylene terephtalate): Influence of carbon black and nucleating agents on impact properties”, Express Polymer Letters, 6(9),pp 706-718(2012).

[7].F. Folgar & C.L. Tucker, “Orientation Behavior of Fibers in Concentrated Suspensions”,Journal of Reinforced Plastics and Composites.3(2):pp.98-119(1984).

[8].S.G. Advani & C.L. Tucker, “The Use of Tensors to Describe and Predict Fiber Orientation in Short Fiber Composites”, Journal of Rheology. 31(8):pp.751-84(1987).

[9].H.-C.Tseng, R.-Y. Chang, and C.-H. Hsu,”Phenomenological improvements to predictive models of fiber orientation in concentrated suspensions.” J. Rheol. 57 1597 (2013).

[10].H.-C.Tseng, R.-Y. Chng, and C.-H. Hsu, “Method and computer readable media for determining orientation of fibers in a fluid”,U.S. Patent No. 8571828 (2013).

[11].H.-C.Tseng,T.-C. Wang, Y.-J. Chang, C.-H. Hsuand,R.-Y. Chang, “Progress on Fiber Concentration for Injection Molding Simulation of Fiber Reinforced Thermoplastics”,SPE-ANTEC Tech. Papers, 60, (2014).

[12].A. Bernasconi, F. Cosmi, P.J. Hine, “Analysis of fibre orientation distribution in short fibre reinforcedpolymers: A comparison between optical and tomographic methods”, Composite Science and Technology, 72(16), pp. 2002-2008(2012).

[13].U.Gandhi, D.B.Sebastian, V. Kunc, Y.Song, “Method to measure orientation of discontinuous fiber embedded in the polymer matrix from computerized tomographyscan data”, Journal of Thermoplastic Materials. 29(12), pp.1696-1709(2016).