前言

射出成型加工工藝訴求的主要重點是能生產出具有符合品質要求的射出產品,並且可以在量產生產時穩定控制 加工參數,以產出品質均一的產品。然而在實際射出加 工生產製程中,所使用的射出條件是否是最適化且穩定 的條件,或是在生產過程中由於塑料、射出機臺、加工 條件或是生產環境條件等的變動,這些變動因素都會造 成產品品質的波動。所以在決定射出成型加工條件的設 定上或是控制生產製程條件的穩定性,都應該是要藉由 科學化的理論計算或是生產線上可供參考的偵測數據來 進行評斷與控制,也因此加工條件的調整是依賴實際生 產所回饋的數據或是科學化實驗結果來作為依據與參 考,而非單憑經驗或感覺進行調機,這才是射出成型加 工製程上正確的做法。

傳統試誤法

目前傳統射出成型加工業者仍然普遍使用早期的「試誤法」來設定與調整射出成型加工參數;然而面臨當前競 爭激烈的射出成型加工產業,射出加工利潤越來越低的

同時,對於產品開發問世時程的壓縮、射出產品的複 雜度與品質和精度要求卻愈趨嚴格。 面對這樣嚴峻的情況,加工業者已經無法生產過多廢 料與不良品,同時也壓縮生產試模的時程,若還以傳 統的方式來調機與生產調整,則最終將無法跟上客戶 的要求而被淘汰,因此傳統射出成型方法已不再能滿 足複雜射出產品和應用的需求。

傳統射出成型現場經常使用「反複性試驗」成型工藝 方法來設定加工參數,藉由改變某項參數或是某些加 工參數來試打產品,再從產品品質來評斷改變的參數 是否能有效改善產品品質。但是這種方法常常會造成 誤判,主要的原因在於改變加工參數設定值和機臺實 際響應的加工參數變化有可能不是相對應在變化的, 例如單獨變更射出速度設定值,預期射出加工時射出 速度會有所改變,但實際上有可能會因為其他加工參 數設定值的相互影響(例如射出壓力設定值的限制影 響)而造成實際機臺響應的射出速度沒有明顯變化。

若沒有實際去觀察機臺響應的狀況就可能會造成誤判 結果,認為射出速度參數的設定值變動對產品品質是 沒有影響的錯誤結論,所以傳統試誤法是一種昂貴且 低效的產品開發生產方式。

科學化射出成型加工製程

所謂科學化射出成型加工製程是一種主要基於使用科 學化數據或方法(利用科學理論方法加以驗證、開發 和檢驗假設與預期結果,得出結論並提供可再現的結 果),來進行射出成型加工條件調整與設定的系統化 射出加工方法。它需要使用試模階段或是連續加工生 產中的全面性數據收集和科學分析技術來開發和記錄 射出加工狀況,並建立加工規範與設置加工參數設定 與控制步驟,以達成嚴格控制和可重複性的生產製造 過程。

科學化射出成型是對於生產具複雜性與高品質要求塑 件的最佳方法。科學射出是一個具高度精確性與生產 加工數據為參考基礎驅動的過程,可消除任何猜測, 並最大程度地提高質量和可製造性。當涉及到有關過 程優化、成型和模具設計驗證,以及產品質量控制的 決策時,科學成型特別有價值。這種方法優於標準的成型程序,因為通過前期設計實驗、流量分析、過程 監控和質量控制可以進行高水平的科學控制,從而可 以在幾秒鐘內糾正任何過程變化。

常見的科學試模方法

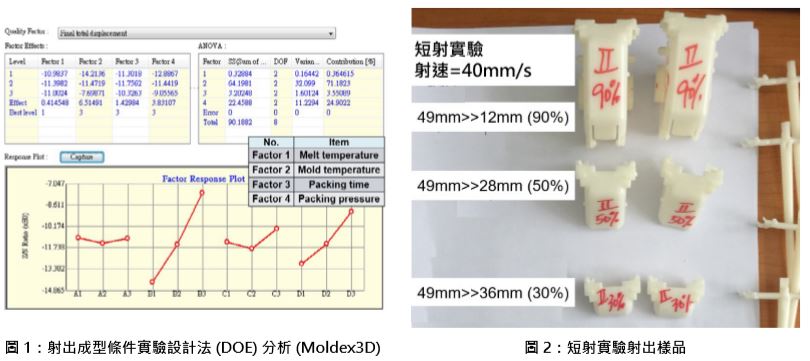

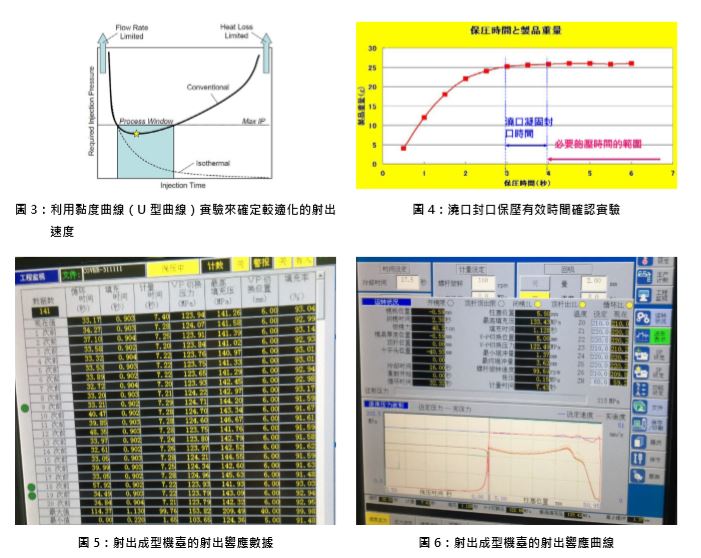

常見的科學試模方法包含利用田口實驗設計法(DOE) 來找出影響產品品質的加工參數優先順序(如圖1), 也可以利用短射實驗來分段評定流道系統、澆口位置 與產品模穴的動態壓力損失,也可以利用分段短射實 驗觀察多模穴流動的平衡性,適當的短射充填實驗也 可以確認熔膠塑化行程與多段射出速度設定的切換位 置(如圖2),同時也可以獲知射出壓力峰壓值的大 小。另外也常藉由不同射出速度設定實驗來建立流變 曲線(黏度曲線或稱U型曲線)(如圖3),藉以決 定最適化的射出速度參數,同時也可根據固定保壓設 定值與產品重量量測實驗來進行澆口封口時間研究, 以確認有效保壓作用時間參數(如圖4)。

結語

科學化試模與射出成型加工參數的優化設定除了上述 常見的科學化實驗外,也需要在實驗或試模過程中記 錄相關的加工參數與數據,包含塑料除濕乾燥後的含水率、熔膠實際的料溫、實際的射出充填時間、模具 表面溫度分布、模溫機冷卻介質的流量、成型加工週 期時間、機臺響應數據(如圖5)與速度、壓力、行 程響應曲線(如圖6)等。

通過科學試模建立的成型加工參數設定與連續加工生 產製程參數,並參考製程中偵測和記錄的科學化製程 數據,可以在整個射出加工生產週期內以最少時間來 精確優化成型加工參數,並且可以使射出加工製程更 穩定、射出產品品質更一致。■