■健行科大 / 黃世欣 教授

前言

汽車產業早期的零件大部分是金屬的,包括前後防撞版,只有內裝件是塑膠材料,後來因油價上漲,汽車設計者都朝能輕量化的目標前進,汽車輕量化(包括直升機和飛機)代表能省油,所以就有類似產品的推出。要能夠同時有金屬的強度,又有輕量化的特性,只能朝塑膠複合材料的方向走,而具備這種特性的複合材料中,首選材料是碳纖維複合材料,早期的碳纖維是用纖維布的方式,且塑料是熱固性材料,如:不飽和聚酯 (UP),因 UP 流動性不好,UP 充填中還要抽真空,透過手積層作法,但是程序非常複雜需大量人力,無法用自動化的方式生產,以致產品昂貴。

最近幾年有用長纖維直接從射出機料管內和塑料混合射出,稱為長纖維強化熱塑性複合材料模壓成型技術 (Long Fiber Reinforced Thermoplastics Direct,LFT-D),日本和德國射出機廠商都有在開發,另外一種輕量化的方式則是塑膠發泡,在今年三月第 37 期雜誌中作者有描述塑膠發泡的發展,要有高的減重比,可能要利用射出時的模仁後退方式,讓發泡空間變大,以提高減重比。

發泡射出技術

塑膠發泡可以運用於很多地方,大部分用於減震、絕熱場合,它又可克服產品翹曲變形,但是其強度在結構件場合可能不足,為了克服此問題,可加入一些增強型填充材,如微米級的玻纖,以及奈米級的奈米碳管、奈米蒙脫土、石墨烯等。加入這些填充材,增加成核介面,使氣泡數量變多,且氣泡變小,使發泡效率變好。

模仁後退技術 (Coreback)

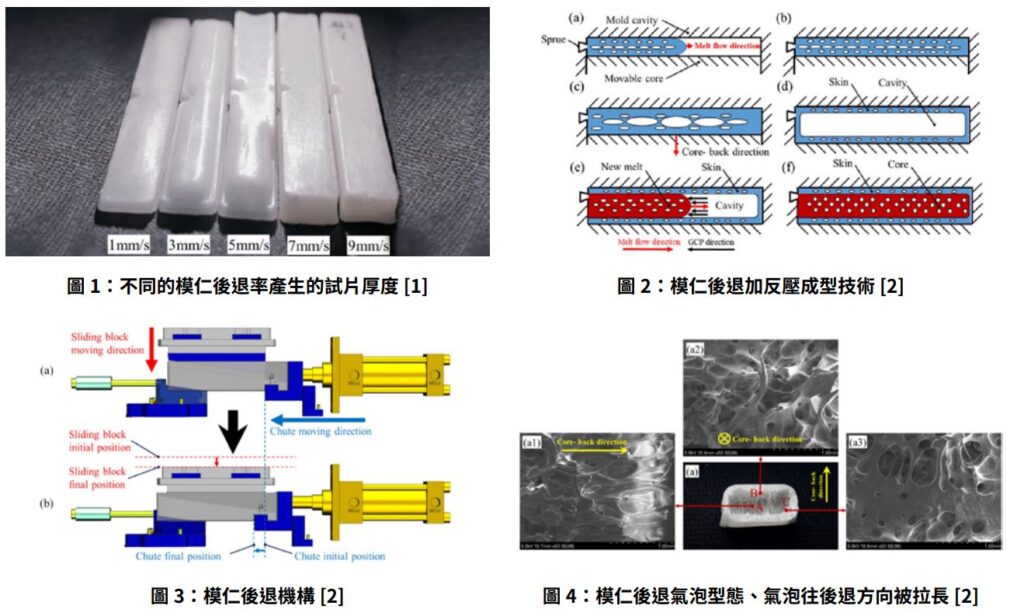

一般塑膠發泡,可以減輕產品重量,最大的減重比約25wt% 左右,如想要有更高的減重比則可能要用到模仁後退 (Coreback) 技術,減重比可達到 50wt%,但是減重比愈大,產品沒什麼強度,所以取捨看設計者的判斷。圖 1 為山東大學趙國群老師團隊利用化學發泡和模仁後退的方式,所使用的模仁後退率有 1、3、5、7、9mm/s,當模仁後退率愈大,則減重比愈高,因為射出去的塑膠量是固定的,模仁後退愈多,減重比愈高。同樣的團隊又把模內反壓 (Gas counter pressure, GCP) 結合模仁後退技術(如圖 2),因此既可得到高減重比,又可以擁有優良的表面品質。

有反壓的場合,基本上模仁都要有密封圈,並且不能有頂針,有頂針就會漏氣,所以這個實驗中的模具在模仁後退介面也要加入密封圈,圖 3 為模仁後退的機構,利用錐形滑塊和油壓缸讓模仁前進後退,圖 4 則是此實驗的氣泡型態,從圖中可看見發泡材中間都是中空的,且氣泡往後退方向被拉長。日本京都大學Ohshima 教授團隊利用填充材和模仁後退技術來控制發泡型態 [3]。此外,中原大學陳夏宗教授的團隊也將模仁後退技術應用於鞋底的發泡材 (TPU),其最高減重比可達到約 50wt%。

結語

要想使零件達到輕量化的主要方法就是選擇密度低的材料,當對產品有強度方面的要求時,通常會建議選擇輕金屬(如鋁合金)或塑膠碳纖維複材等剛性強的材料;若對零件的強度要求不高時,則可選擇塑膠複合材料。■