試模管理-模具品質最後一道防線

前言

模具質量的好壞直接關係了產品的質量、成型生產效率 及模具最終消耗的成本。所以每套模具在小批量試產之 前需要開展試模工藝對模具進行檢驗,及時發現模具的 缺陷,有效的處理模具帶來的問題,為後續順暢生產進 行保駕護航,因此在試模過程中必須遵循規範的操作步 驟,減少模具調試次數。

本文主要是以塑膠模具為例,對試模流程進行分析,希 望能為射出模具企業提供幫助。

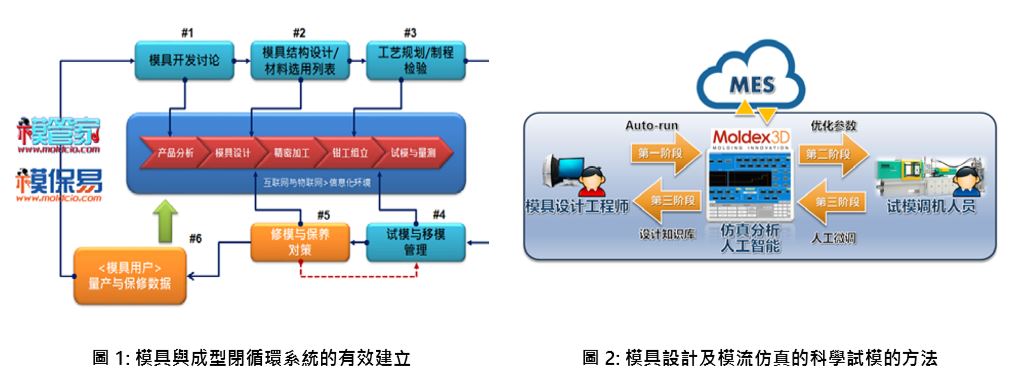

模具與成型閉循環系統能給與模具企業時時了解模具在 成型生產工廠的使用狀況,透過大數據技術可以得到 有效的分析與 回饋,這是中國模具企業進入世界級水平 及不斷自我蛻變的重要體系,試模管理的環節的落實與 否,對於模具進入量產及驗收的扮演重要守門員工作。

現代試模任務已經不是像過去傳統老師傅憑藉經驗而 已,必須結合前期模具設計及模流仿真的科學試模的方法進行,才能在有效時間內正確給予模具評價及模具 調整建議,讓模具在保障的精度及壽命下順利進入量產。

試模標準化流程

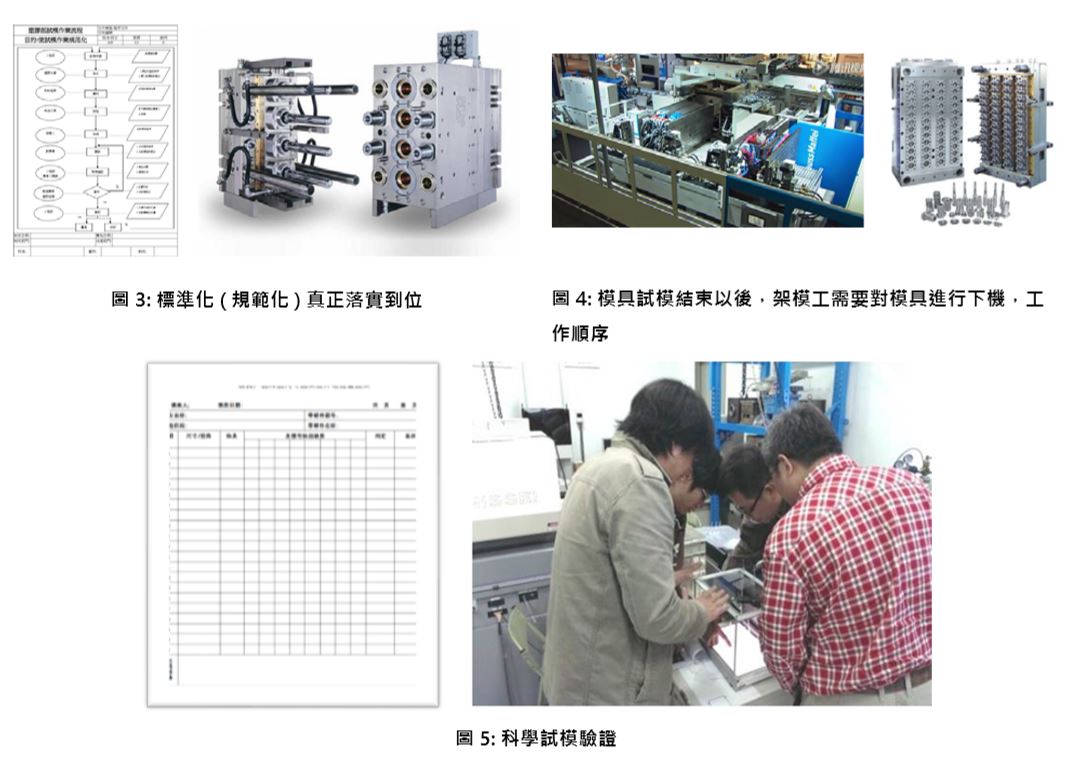

對於企業來說,標準化(規範化)程度決定了企業市 場競爭能力,標準化(規範化)真正落實到位,是一 個企業長足發展的基石。相對於模具企業來說,試模 並非是一個單位或者部門獨立完成的工作,需要多個 部門進行配合工作,如下圖所示。

試模前期準備(軟件)

模具在試模前需要做充足的準備工作,確保模具能夠 按時、正常進行調試,試模前準備的工作主要包括兩 部分:基礎表單準備和試模工具/材料準備。以試模 基礎表單為例,正式試模前需要提供以下內容:

1.鉗工提供合模組立後自檢表,主要是對模具的密封 性、水路、滑塊等進行鉗工自檢確認。

2.模具設計提供樣品尺寸報告,方便參與試模人員有 統一的尺寸參考標準。

3.需要請工程單位或者鉗工提供試模委託申請書(包 括需求試模時間、樣品數量、材料顏色、數量、試 模機台噸位和型號等)。

4.對使用熱流道的模具,需要提供熱流道接線圖。

5.提供上一次試模水路連接圖。

6.提供上一次試模問題報告。

7.提供上一次試模調機參數。 (以上5-7步驟第一次試模則不需要提供)。

8.確認試模所需的機台是否有安排?以及對應時間、 試模區域、具體試模機台編號以及調機負責人等。

試模前期準備(硬件)

在試模過程中,除了模具以外,還需要準備一些輔助 工具以及物料,大致內容如下:

1.模溫機

2.游標卡尺

3.塑膠粒(如材料未烘乾,則需先烘乾在試模)

4.機械手

5.輔助治具試模機台

6.上次試模不良品(第一次試模則不需提供) 試模主要步驟 當前面的準備工作都點檢完成後,準備進入試模階段,架模工先在工作台上面對模具外觀進行確認,避 免在運輸過程中模具零件出現刮傷、鬆動、外置接頭 出現故障等。確認外觀無誤後,準備進行架模,大致 步驟如下:

1.把模具拉到相應的機台的前面放穩擰上相應吊環並確認頂針。

2.用行車平穩的吊起模具慢慢的放入機中對準機器和模具的定位圈。

3.慢速合模,把模具合緊,注意合模動作,此時應將關模壓力調低,在手動及低速的合模動作中注意看 及聽是否有任何不順暢的動作及異聲等現象。

4.用壓板把模具綁緊並慢速松掉吊車和移走吊車。

5.起高壓並再次鎖緊螺絲並對射嘴。

6.先檢查模具有無異常或要在開模前須的設備,確認 好後慢速開模。

7.開模後再次檢查模具是否有異常。

8.找相關的人員對接特殊的輔助設備並調試好。

9.根據要求裝上輔助設備, 並確認這些輔助設備是否正常。

10.準備啟動射出機。

在啟動射出機之前,還需要確認以下內容:

1.查看試模材料是否正確,是否有進行烘烤?

2.確認料管是否有徹底清理?如果料管清理不徹底, 需要重新沖洗料管,避免因料管存在雜料等問題引 起模具卡死。

3.確定模溫是否達到射出條件?

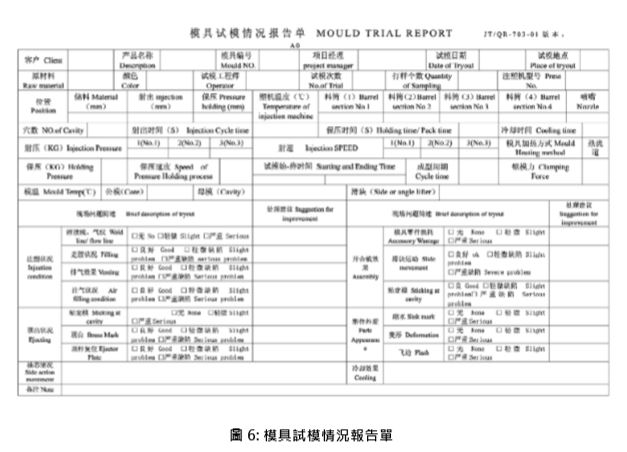

待以上條件都滿足時,啟動射出設備進行試模,在試 模過程中根據樣品的結果調整對應的成型參數,直到 打樣出穩定的產品,取50模次進行測量, 並把本次 調試的成型參數記錄到試模成型參數表中,方便下次 試模進行參考。

模具試模結束以後,架模工需要對模具進行下機,工 作順序如下:

1.停掉射出機,把螺桿的殘料射出用PP料清洗螺桿。

2.關閉相應水:普通水和模溫機的水。

3.準備都好了將準備下模工具和相應的設備:水桶, 風槍,防銹油,吊環,吊車等。

4.找相應的部門拆掉在下模前要拆的設備。

樣品確認

模具對應的樣品大致分為外觀件和非外觀件,對於結 構不復雜的非外觀件,可以在現場進行目測樣品或者 通過卡尺進行測量。

對於外觀件產品,則需要專業的檢測工具進行測試, 記錄樣品的重要尺寸,並且和產品3D造型尺寸進行 對比,以便確定樣品的尺寸是否在客戶允許的公差範 圍內?以及樣品尺寸是否穩定? …等

問題分析

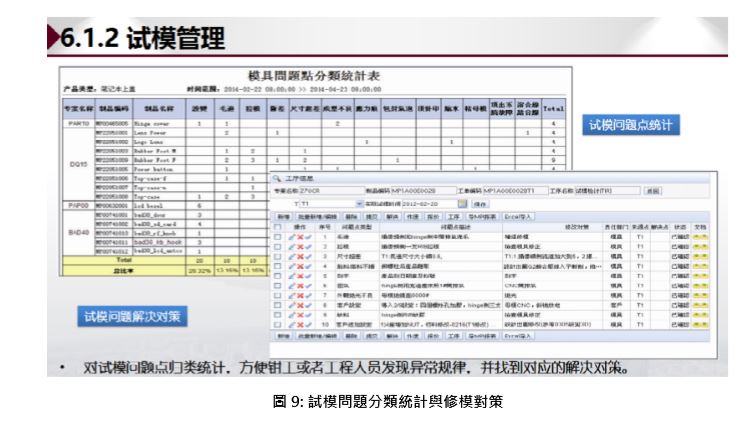

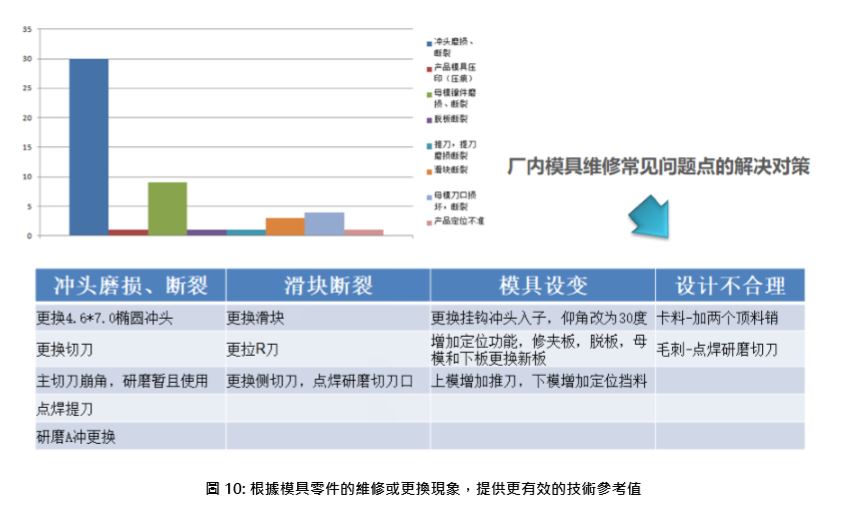

根據試模樣品的外觀和檢測尺寸偏差進行開會討論試模問題,對關鍵位置尺寸進行重點標注,並針對每個 問題點進行分類說明問題發生原因、對應改善措施以 及責任部門,方便對試模進行統計分析,並把當次試 模資料進行歸檔,方便後續進行追溯。

試模修模

模具工廠根據試模問題點進行安排修模,並下發修模 加工任務到模具車間,對應鉗工和工程負責人追踪修 模進度,並提前預估下次試模時間。

模具的好壞,直接關係了產品的質量,生產效率及成 本,而模具的好壞需要通過試模來發現問題,解決問 題,因此試模工序對於射出企業來講非常重要。總結 以射出模具試模為例子,試模管理–從準備試模、安 裝與調整模具、試模、分析及解決常見射出件缺陷問 題的四個主要任務,值得大家在項目任務活動之中, 提取重要事件來深入檢視及發覺問題,一定可以得到 更多的信息,從中找到提陞技術與管理質量的解答。

試模管理是模具品質的最後一道防線,管理好試模就 是管理好品質,可以讓企業在激烈的市場競爭中多一 份保障,多一份客戶滿意。

倍智信息諮詢顧問有限公司

致力於為模具及相關行業提供一整套完整的模俱生命 週期管理解決方案及諮詢服務。擁有垂直產業優勢、 世界級領先之科技方案與在地化的專業服務團隊,經 過努力耕耘,已獲得眾多客戶肯定,成為模具與機械 加工行業信息化管理之領導廠商。

聯絡人:溫佔明 郵箱:rain.wen@pexetech.com 公司官網:http://www.pexetech.com■