摘要

有限元素法是目前工业界中普遍用來计算物理现象所采 用的基本理論,所谓的有限元素分析法是预先将物体的 结构,划分为有限量的微小元素,各元素的物理性质 (材料或厚度等)各有不同,最后再应用电脑的數值处 理能力分析出各项物理量。如何在CAD软体中建构复 杂的几何外形并产生实用的CAE分析网格一向是件不 简单的工作,网格品质的优劣又将间接影响到CAE的 分析时间与分析结果。在过去网格产生技术尚未开发成 熟的年代,使用者只能藉由各類CAD/CAM软体中的 网格产生器來产生所需的网格,不过CAD/CAM软体 动辄數百万的身价一直令人望之怯步,这也间接的造成 了CAE分析技术无法在工业界中快速推广的原因。有鉴 于此Moldex3D在Rhino上开发了新世代的网格产生器 Moldex3D-Mesh,已用來提供CAE分析所需的网格。

曲面与网格

Rhino在曲面上的处理能力向來是一般CAD软体所无法 比拟的,在此便不再赘述。而 Moldex3D-Mesh 可以在 任何的曲面下产生网格,并且可以依需要产生不同特征 长度的三角形网格。使用者可以使用均一的特征长度, 或是在产生网格之前,预先在曲面的边界上给定不同特 性的网格节点,之后网格的产生将依据边界上的节点位 置。利用这样的方式,使用者可以再不同的位置上依据 实际的需求,來产生不同密度的三角形网格。除了利用曲面边界上节点位置來控制网格的密度之外,还可以 依需要增加/减少曲面内部局部的网格密度。利用这 些工具所产生的网格都会完全的落在曲面上,而不会 有任何几何变形的问题,不同密度间的网格则会呈现 出梯度变化,以增加CAE分析时结果的正确性。

探讨技术

过去在塑件充填模拟的技术发展过程中,多着重于产 品本身的充填过程。在分析流道时,常会用1D线架 构及简化的数值假设,求得熔胶在模腔中由流道末端 进入产品时的流速、压力等数值,作为模拟塑件充填 的入口条件。后来随着流道的模拟渐渐受到重视,进 而导入3D流道网格技术,将充填模拟提前到流道的 起始端,模拟出熔胶在流道中的各种流动行为以至于 温度变化,进而分析诸如剪切生热所造成的温度不平 衡及多模穴充填不平衡等各种现象。

要能正确地模拟流道内部熔胶的行为,3D流道网格 的品质是重要关键。以往在 Moldex3D Mesh 中,使 用者能以1D曲线搭配截面网格,再以扫掠等实体网 格生成工具,半自动打造出3D流道网格。至于较简 单的流道设计,则可运用 Moldex3D Designer 中的 流道精灵功能,以线架构及流道管径参数,自动产生3D流道网格。这些工具及技术,成为模流分析软体 不可或缺的一部分,所打造出的3D流道网格对模拟 分析结果有着关键性的影响。然而随着模具产业技术 不断提升,流道设计越来越多样化,复杂度也越来越 高。当使用者要打造出大量且复杂的3D流道网格时, 所需要付出的时间成本变得相当巨大,故必须设法改 善这个情况。

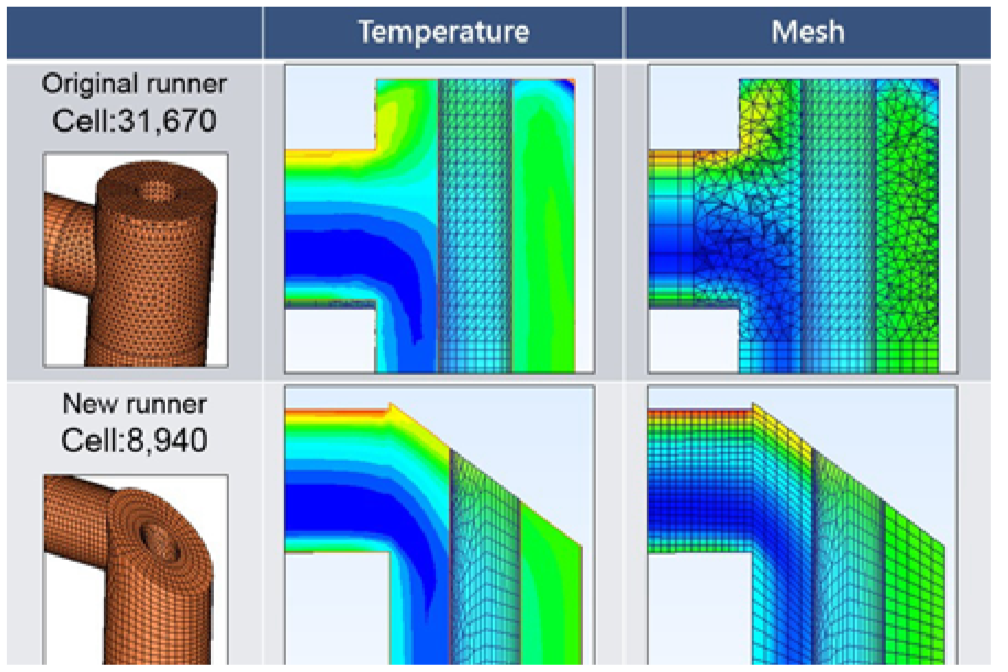

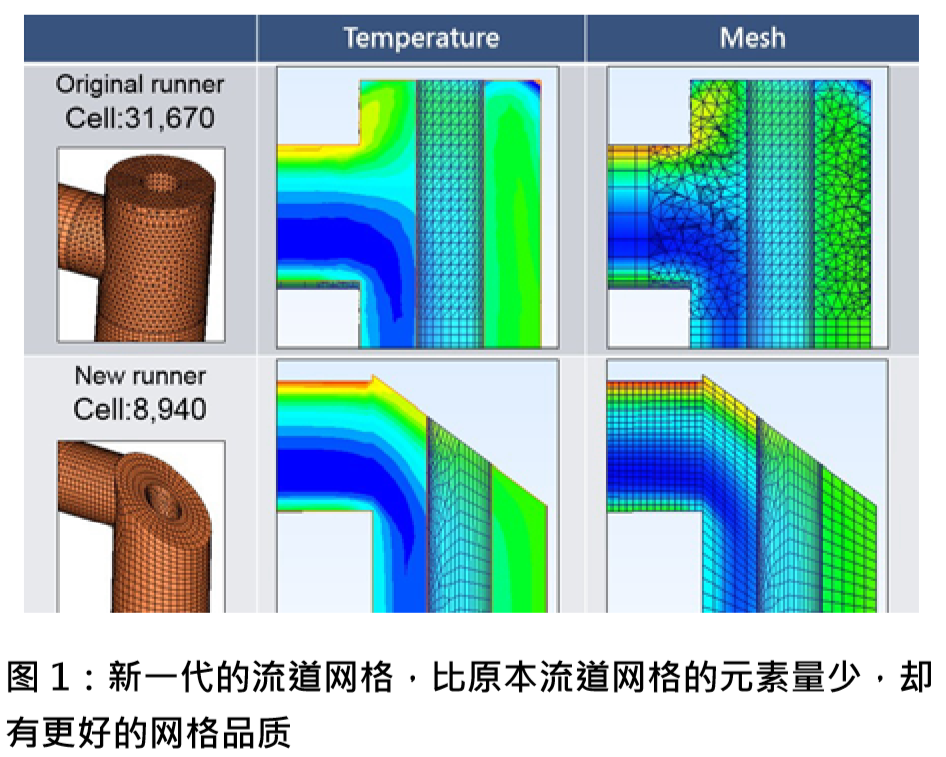

为了协助使用者节省大量时间并且能获得适合模流分 析用的 3D 流道网格,Moldex3D 在 R15.0 版本中, 发展了新一代的自动化高品质流道网格建构技术。其 中包括了六面体为主的实体网格 (Hexa-based solid mesh)、多样的节点形式 (Node types)、即时的节点 预览(Node Preview)等多项特色,以下将详细说明。

网格曲线的六面体新样板

六面体流道网格的优点是可使用较少的元素量来获得 所需要的层数,不但解析度高,且可节省许多分析运 算的时间,且还可提升网格品质。

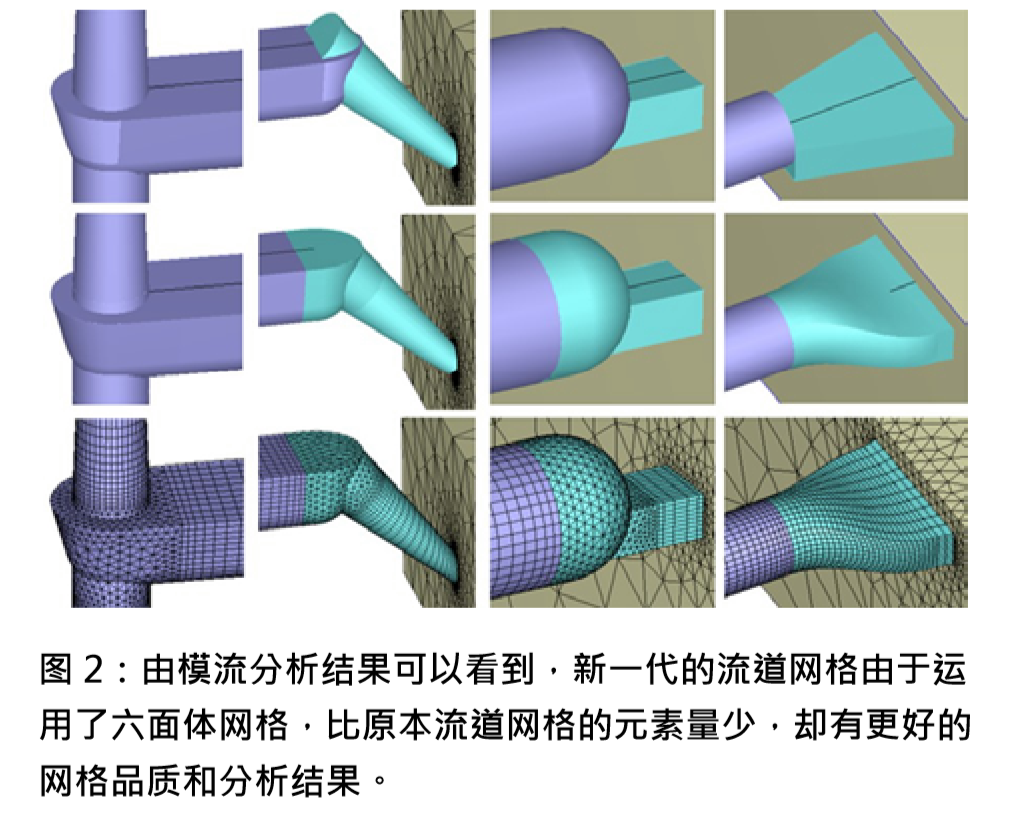

定义多种流道节点型式在流道曲线相接处,会依照相 接曲线的数量、角度及流道形式,自动判断可运用的流道节点形式供使用者挑选。如的案例,三条曲线相 接,主流道分支为两条流道、T型相接的情形,软体 将动判断有三种节点形式可供挑选。每一种流道形式 有各自的预览物件,以及实体网格结果,供使用者选 择。

即时预览流道节点 (Real Time Node Preview) 如上述 提到的,新一代的流道网格技术,在设定流道节点形 式时,可即时预览流道节点,不需等到网格产生后才 能看到节点形状。此外还会依照所设定的节点形状来 产生流道网格,不会有变形的情况发生。对于常见的 流道节点,会产生六面体为主(Hexa-based)的网格; 对于复杂的流道节点,则会产生BLM网格。各种流 道节点的预览及网格结果,可以看到流道曲线参数设 定后的结果、切换成六面体实体网格流道的节点预览 结果、以及产生网格后的结果。Moldex3D R15.0 针 对浇口功能也有特别加强,让使用者可选择常用的浇 口节点形式来产生网格。