FAKUMA2017橡塑膠展

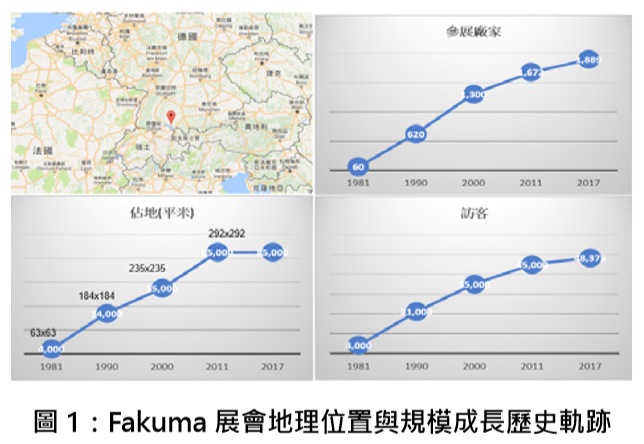

從 1981 年開辦,Fakuma 橡塑膠展已歷經 36 年,以每 三年展兩年(逢K展當年不展)的型式,至2017年(10 月17-21日)為止已經舉辦25屆。展會設立於德國南方 邊境腓特烈港 (Friedrichshafen),就在與瑞士,奧地利 交界的波登湖(Bodensee)畔。不同于其他國際性的展 會將其展場設置於較大的城市,Fakuma當局當年將自 己定位為地方性的展會,選擇將展場設置於腓特烈港, 以便聚焦於德,瑞,奧三國的德語市場。開辦當年只有 60 家廠商參展,占地 4,000 平米 ( 相當於 63mx63m), 4,000名訪客看展。之後,Fakuma展會從一個地方性 的小展,擴展為南歐區域展,全歐國際展,一路成長到 現在國際大展的規模。

2017年的展會規模來到歷史的最高點,共有來自於38 個國家的1,889家廠商參展,占地85,000平米(相當於 292mx292m),48,375名訪客進場觀展。雖然參展廠商 以注塑成型領域居多,近年來Fakuma展會已經成為在

歐洲規模僅次於K展,在全球與日本IPF,美國NPE, 中國Chinaplas齊名的橡塑膠加工技術與設備展。(參 閱圖1)

一、亮點回顧

此屆2017年展會,除了有各大主要機器設備廠商展示 注塑成型機及相關制程前沿技術的持續進展以外,也出 現了許多展示注塑工廠稼動率管理系統快速進展的製造 執 行 系 統 (MES,ManufacturingExecutionSystem) 廠 家,注塑機廠家或獨立廠家,更加鞏固了未來注塑成型 產業朝向工業4.0發展的趨勢。

動態模溫控制技術:

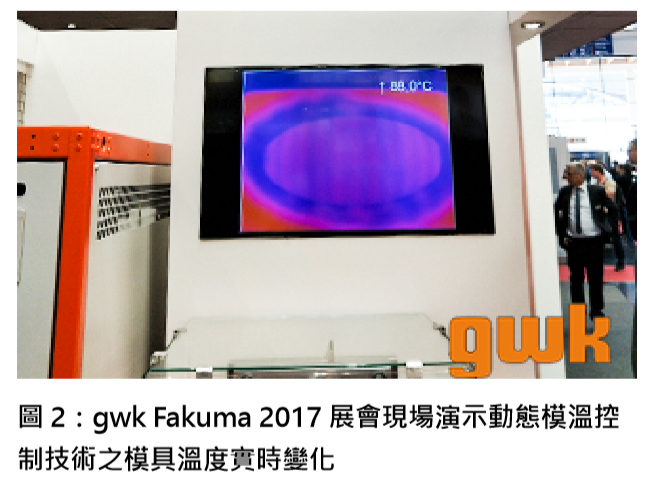

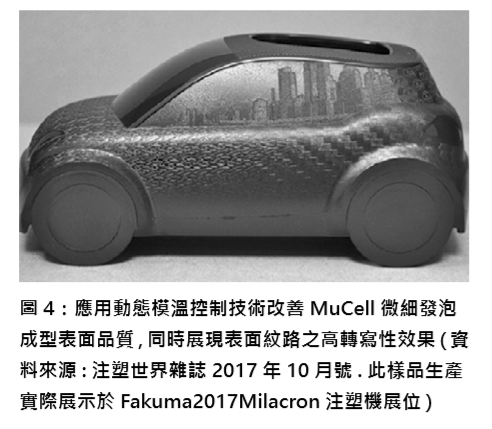

不同于傳統全成型週期提供固定循環冷卻液溫度的模溫 控制方式,動態模溫控制是指在塑料充填階段,先運行 較高溫循環液(或藉由其他媒介)使模具溫度在注塑充 填階段保持在高溫狀態,以利塑料充填;之後切換運行 低溫循環液,使模具溫度在注塑冷卻階段迅速降溫,以 提高冷卻速率。藉由動態模溫控制技術,可以帶來降低注塑充填壓力,降低充填階段之剪切應力,提升注塑 件表面品質與光澤度,提升注塑件表面紋路轉寫性等 品質提升效益。(參閱圖2~4)

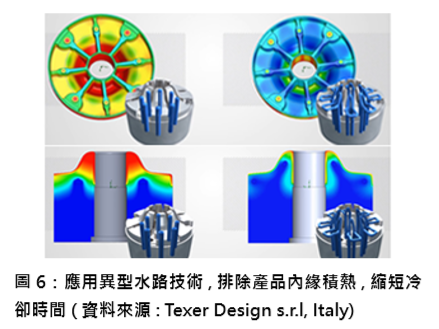

異型水路技術:

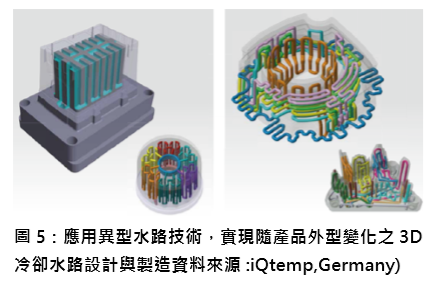

以往受限於傳統模具加工技術,只能設計與製造直線 型模具水路,以致於冷卻水路無法靠近注塑件內緣, 進一步縮短冷卻時間;也無法隨著注塑件曲面外型設 計製造水路,以實現注塑件整體均勻散熱,穩定其外 型幾何狀態及尺寸,避免變形。如今,透過異型水路 技術,上述兩項未竟之境,均可達成。(參閱圖5~6)

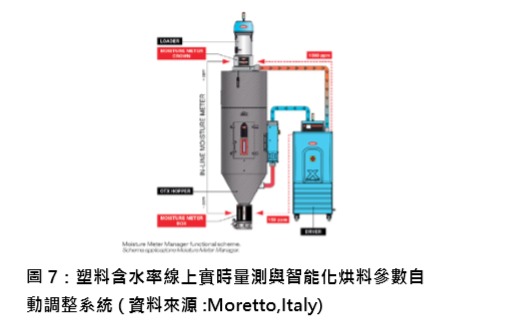

塑料含水率線上實時量測與監控技術:

對於親水性的塑膠材料而言,若在未完全乾燥的情 況下即進行注塑成型生產,塑膠材料會產生水解劣 化情形,造成注塑成品外觀變色黃化,機械強度變 弱,脆化等問題。因此,完善的塑膠材料乾燥與控 制過程,是注塑成型工廠不可忽視的環節。傳統的 塑膠含水率量測作業,均需由專人取樣,線外以含 水率測試儀器量測完成,不但耗費人力,量測檢視 頻度不高,乾燥系統異常時也不易及時發現。一旦 發生含水率過高的情形,則必須停止生產,找出原 因並排除故障,重新烘料,甚至報廢前一次含水率 合格時間點至此次不合格時間點期間所生產出來的 產品,損失可說是不小。義大利廠家Moretto於Fakuma2017展示其塑料含水率線上實時量測與監控 系統 (MoistureMeterManager),不再需要由專人下 料取樣,實現於注塑機下料口上方一秒鐘偵測四次的 塑料含水率實時線上量測,並繪成生產階段含水率歷 史軌跡。更可將烘料桶設計成閉回路系統,智能化依 據實時測試結果自動調整烘料參數條件,除避免含水 率過高以外,也避免過度烘烤造成塑料熱劣解而降 質。(參閱圖7~8)

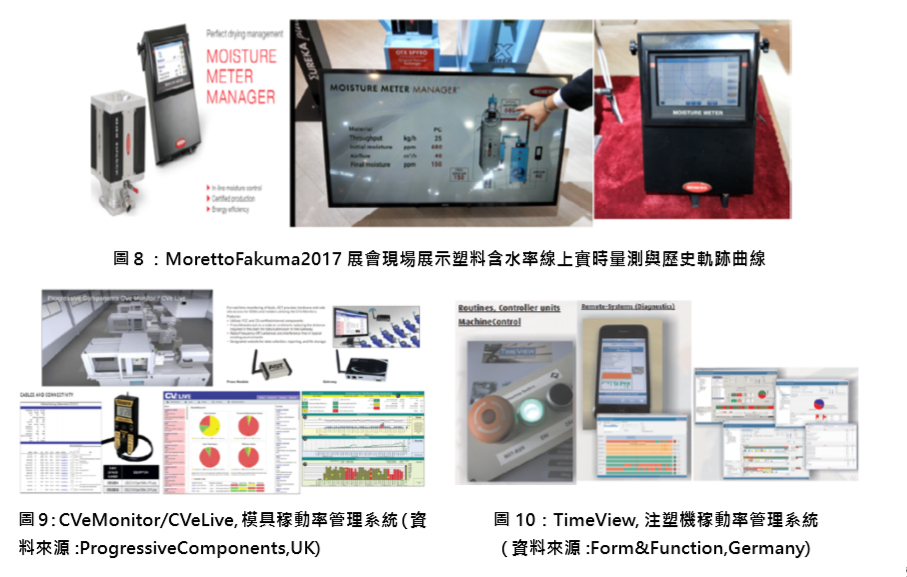

模具/注塑機台稼動率管理系統:

以往極少針對注塑成型產業現場特性開發的MES製 造執行系統,如今已開始關注這個區塊。各大注塑機 製造廠家,也開始大力推廣針對其注塑機群的稼動率 管理系統。而由獨立廠家所開發的注塑機台稼動率管 理系統,以及模具稼動率管理系統,也已逐漸嶄露頭 角。以往注塑工廠的稼動率管理,均是透過經過訓練 人員正確的表單填寫,報工,生產後數據整理與分析, 才能得到前一日或前期的生產績效,供管理人員審查 檢討與展開改善措施。

本屆Fakuma2017多家廠商展示的稼動率管理系統, 可以實現少人化無紙化且實時的注塑生產資訊登錄, 使管理人員實時掌握當下每一座工廠,每一台注塑 機,每一套模具的稼動狀態,產出狀態,停機原因, 可及時調度資源因應。管理人員也可以隨時審視每一座工廠,每一台注塑機,每一套模具的歷史區段稼動 率,產出,停機原因統計,快速瞭解所有工廠,所有 機台,所有模具的歷史記錄,進行相關專案項目貢獻 度檢討,模具開發有效性檢討,並展開中長期的改善 活動。此外,到達保養週期時,系統也會主動通知權 責單位與人員執行注塑機與模具的預防保養作業。(參 閱圖9~11)

二、來年展望

展望來年,預期現有開發成熟的注塑成型工藝技術將 持續擴展其應用領域,而注塑成型工廠管理型態因大 數據與工業4.0的觀念逐漸成形,或許會開始跳脫傳 統的模式,產生較明顯的變化。 1.動態模溫控制與異型水路等特殊工藝技術應用,因 打中傳統注塑成型工藝冷卻控制限制的痛點,仍將持 續於市場中擴展。

2.塑料含水率線上實時量測與監控技術,既打中傳統 塑料含水率測試無法線上實時實施,無法多頻度檢驗 的痛點,又結合了工業4.0智能化自動調整烘料參數 條件的概念,理應很快地被市場接受而廣泛應用。但 因相關技術僅少數廠家可以提供,普及程度將與擁有 此技術廠家之行銷,價格與相關整合服務策略有關, 尚待觀察。

3.模具/注塑機台稼動率管理系統,因具備實時展示 生產現況的特點,大大提升了注塑工廠現場管理的時 效性與有效性。除了大型MES製造執行系統與注塑 機廠家針對其注塑機群自行開發的系統以外,其他獨 立廠家所開發的系統,因為在相較於MES系統具有 更針對注塑成型產業特性的操作介面設計,績效管理 功能組合,也因為在相較於注塑機廠家專屬系統具有 可以較彈性地實現同時管理新舊及跨廠牌注塑機群等 特性,有望從中小型企業切入,逐步擴大市場佔有率。

4.與大數據趨勢相關的注塑生產數據收集與分析技 術將持續進展,協助注塑工廠快速找到問題的根本原 因,提升管理效能,並朝向工業4.0智能注塑生產製 造的境界演進。■