【技術新知】工業4.0應用: 捷克ŠKODA汽車VRCHLABÍ工廠導入數位孿生(DIGITAL TWIN)

應用“數位孿生”模擬生產製造流程優化,可以在持續生產狀態下設置新工作站

未來導入製程新項目將可大幅縮短三周準備時間(leadtime)

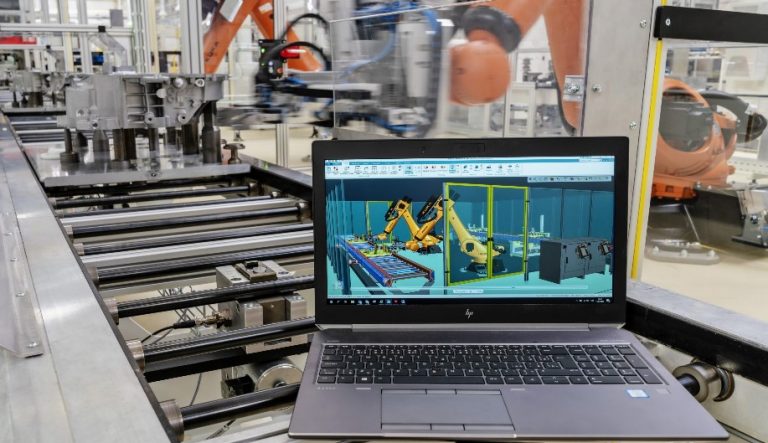

在生產線上設置新製程工作站項目需要進行深入的規劃,尤其要求維持正常生產運行同時進行的情況下,往往增添其困難度。捷克汽車製造商SKODA利用導入“數位孿生”技術(Digital Twin),在Vrchlabí工廠成功地設置了新的機器人工作站點,過程中在預先進行設備和工廠的程序與方案模擬的情況下,該新項目設置時間比使用傳統換線方法,大幅提前三週即可全面投入生產運作。

SKODA AUTO生產主管Christian Bleiel說:“如果沒有工業4.0技術,我們將無法以這種方式在Vrchlabí現場安裝新的機器人工作站。由於空間不足,不太可能在現有工作站點旁邊還能設置新設備,並且在維持產線運作下完成測試; 但是,導入數位孿生(Digital Twin)和最先進的技術,使我們能夠得到非常詳細的工廠虛擬圖像、模擬流程和步驟,完成配置與生產線無縫接軌的任務。”; 新設置的機器人工作站,可以在30秒之內,完成為變速箱安裝兩組高精度軸承組件,確保變速器的旋轉部件發揮最佳功能。

一開始,SKODA利用該技術創建了工作站的3D數位孿生模型,包含複製了機器人手臂、傳感器邏輯和安全組件等,進一步完成了對工作站上的所有機械和運動過程進行實際模擬,運用軟體運算預先確保所有硬體零件與生產線流程在控制程序之間通信的流暢度與正確性; 技術人員可以進行開發,測試和優化控制電子設備,並確定配置新工作站所需的空間,他們還能夠防止機器人手臂碰撞的任何可能性並同時規劃出最佳的周期時間,不僅於此,數位孿生技術也可應用於線上作業培訓,模擬模型使ŠKODAAUTO能夠將新建置項目投入生產運作所需的時間縮短了大約三週,除此之外,因為可以預先優化需求,還節省了大約40平方公尺的生產空間,透過數位孿生技術導入,甚至可以在機器人及其週邊設備甚至還未出廠之前,預先一步進行機器人控制程序的開發。

高科技的Vrchlabí工廠在SKODA汽車的零部件生產中扮演了重要的戰略角色,也是大眾汽車集團內最現代化的工廠之一,自2012年以來,SKODA AUTO在18個月的時間內將Vrchlabí的工廠改造成現代化的零部件工廠,SKODA引進工業4.0技術系統,在此投入生產製造先進的DQ2007速DSG變速箱,每天產量高達2200套,在2019年DQ200變速箱生產量已達300萬台,Vrchlabí工廠因其動態轉型成功被評為“年度最佳工廠”。

自2018年以來,SKODA已經導入使用自動機器人在其加工機台設備與計量中心之間運送零件。此外,最近還啟動了CNC產線料件的自動化採購系統,超現代化的工廠在環境兼容性和能源效率方面也處於領先地位,Vrchlabí工廠也將成為SKODA AUTO第一個實現平衡二氧化碳零排放的生產基地。

(Source:https://www.emove360.com/industry-4-0-skoda-auto-vrchlabi-plant-has-made-use-of-digital-twin/)