模具工廠管理之智慧化發展與應用

■倍智信息 / 溫占明 項目經理

前言

模具行業在經歷了將近80 年的發展,面對現今高分子材料研發不斷突破,模具與成型的加工裝備之高精度發展,模具成型行業的前景及發展是十分迅猛,這也引發了這歷史悠久的行業在技術與經營必須面臨的重大改革,才能在未來的營商環境中,有足夠的能力來面對機不可失的機會。總體來說,中國模具行業的發展經歷了四個階段:

- 階段一:二十世紀50 年代至70 年代中期的手工作坊式的萌芽階段,此時,模具製造大多依附於企業的一個配件加工車間,模具製造企業數量少且產量低。

- 階段二:二十世紀80 年代初期至90 年代中期的工業化生產的快速發展階段,中國開始實行改革開放政策,中國國內模具製造企業開始引進國外先進生產設備和科學管理理念,結合當地化現狀,優化管理流程,使模具行業得到快速發展。

- 階段三:二十世紀90 年代中期至二十一世紀初的模具產品競爭階段,在消費需求的引領下,模具產品更新換代加快。具有技術優勢的國外模具企業開始大舉擠入中國的模具市場,搶占市場份額。與此同時,中小企業廠商之間相互模仿,產品同質化嚴重,競爭日益激烈。

- 階段四:二十一世紀初至今的模具品牌競爭階段,外資布局中國模具市場加劇了整體市場競爭,一些實力較强的廠商開始注重品牌宣傳、產品創新、服務提升和渠道終端建設,並逐步開拓中高端模具市場。此外,下游市場呈現多樣化需求,下游客戶對品牌的認知度也逐漸提高,中國模具製造產業進入了以品牌競爭為主的新階段。

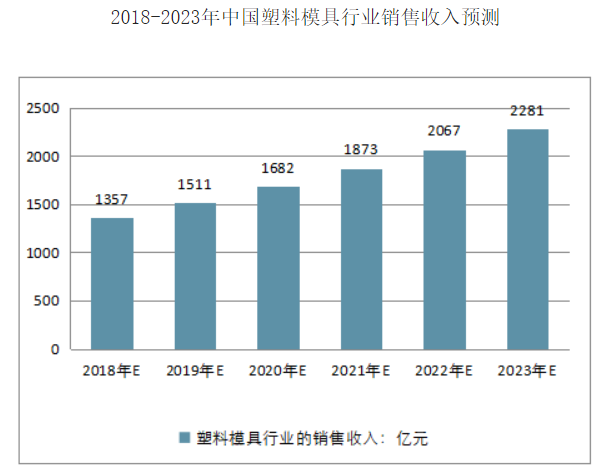

在中國,政府完全意識到模具在製造中的重要地位,認識到模具技術水平的高低已成為衡量一個國家製造業水平高低的重要標志。為此,政府以及模具企業管理者加大了用於技術進步的投資力度,將技術進步視為行業發展的重要動力,據不完全統計截止到2020年,中國國內已有20 萬家模具企業,從事模具工作的人員高達上千萬,並且每年呈上升10% 進行快速增長。2018-2023 年中國塑料模具行業的銷售收入走勢預測,如圖1 所示。

目前,模具行業從業的人員主要是70、80 後,面對人力老齡化加劇,90、00 後對製造業又不感興趣,普遍存在招不到人的情况。但是,隨著「中國製造2025」戰略的制定,以及基於互聯網、大數據、雲計算等技術的不斷創新,讓製造業發生了顛覆式的變革,所以最近幾年,模具工廠逐漸由傳統的模具工廠(如圖2)朝著模具智慧工廠(如圖3)發展。

模具智慧工廠為產業帶來顛覆式變革之原因

模具智慧工廠之所以達到這種效果都是得益於模具軟體、物聯網的結合。通過模具管理系統可以對模具/零件成本、模具/ 零件進度、模具/ 零件品質和現場執行進行有效管控,通過數據統計、分析,找到企業管理痛點,進行不斷的優化、改善。

圖1:2018-2023 年中國塑料模具行業銷售收入預測(來源:網公開資料整理)

項目評估

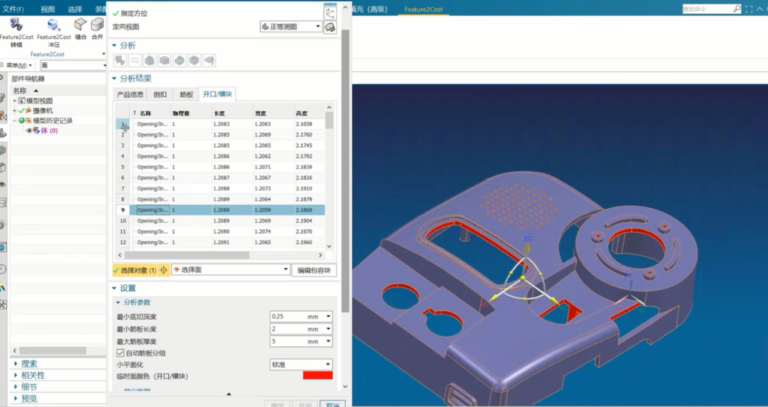

模具行業間有一句話「管好業務就是管好工廠」,每一套模具的報價決定了模具最終的利潤。通常客戶只會提供產品3D 圖,模具工廠根據產品3D 圖,結合自己的行業經驗進行預估報價,由於每個人的經驗不同,估價結果存在較大偏差。

通過與模具系統集成的UG 外掛可以對產品3D 圖檔進行一鍵分析,根據產品結構(形狀、位置、數量等)進行智慧估價,也可以對估價結果進行微調,然後再報給客戶,既提高報價時效性,又有科學依據。

快速設計

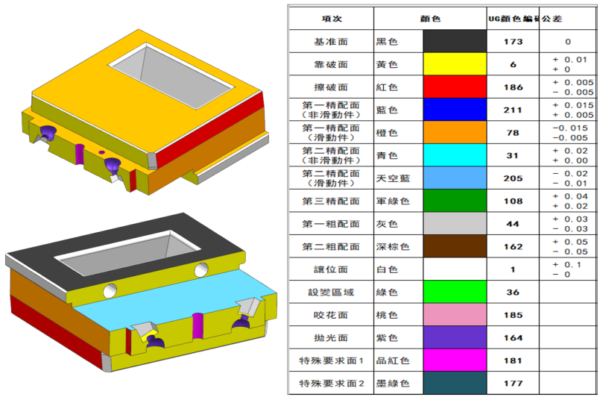

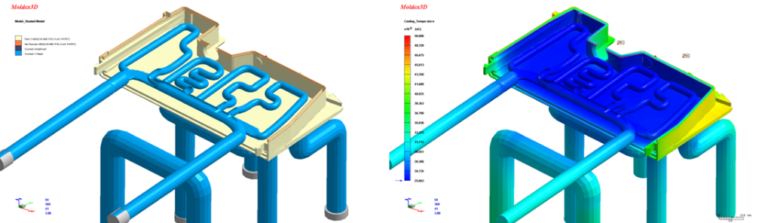

模具好品質是設計出來的。為了滿足日益縮短的模具交期,必須實現標準化設計,通過大量標準庫,可以快速生成所需標準件,較少畫圖時間。同時,使用顔色公差管理(如圖6所示),自動產生物料BOM 清單。為了確保模具成型的產品品質,還需要對模具進行模流分析,如圖7所示。

智慧排產

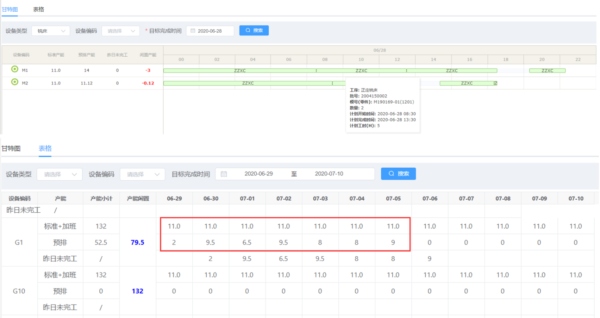

模具是由很多零件組成的,每個零件又需要不同的加工工藝,所以工藝是模具製造過程的核心。以一套3C行業的15 寸筆記本上蓋為例,大概有80 個零件需要加工,平均每個零件需要6 道工藝,相當於有480 到不同零件工藝在模具車間流程,同時還需要對應的編程和電極輔助鋼件進行加工,但是模具工廠設備資源是固定的,如果一個月有20 套類似的模具需要加工,相當於有9600 道不同工藝進行流轉,每個工藝之間又有前後約束,這麽複雜的加工任務只靠員工的線下協調或者主管任務指派是遠遠無法滿足管理需要,我司的智慧排產(如圖8)可以有效協助解決此類問題。

高效執行

「三分靠軟體,七分靠執行」,高效的執行是縮短交期的不二法門。所有CAM 程式編制完成後,都需要通過防撞模擬驗證,確認無誤後上傳保存到資料庫。現場加工人員或者機械手臂通過對固定在治具上面的RFID 芯片進行掃描(如圖9),系統會自動識別對應的鋼件、電極信息,同時自動調用相關的加工/ 檢測程式,上傳加工/ 檢測程式到機臺,驅動設備進行加工/ 檢測。

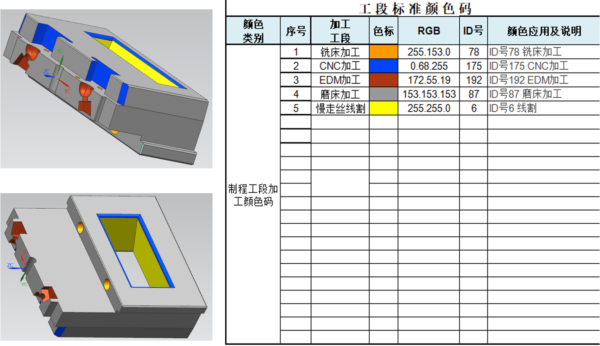

在加工過程中,為了避免出現漏加工的情况,我們提供工段標準顔色碼(如圖10),通過輕量級3D 外掛工具進行查看零件每個工藝的加工位置以及測量零件尺寸。此外,為了掌控設備有效工作時間,通過與設備主軸進行通訊協議,直接從機臺獲取開/ 關機、啓動/ 暫停時間,並結合報工工時進行效率對比。每個工段零件加工完畢後,根據工藝要求,若需品質檢測,送到品管室進行CMM 點位尺寸檢測,同時,結合設計人員設定的公差範圍,模具系統自動判斷異常點位,對每個工段的加工品質進行品質把控,避免異常工件流入下個工段。

進度追溯

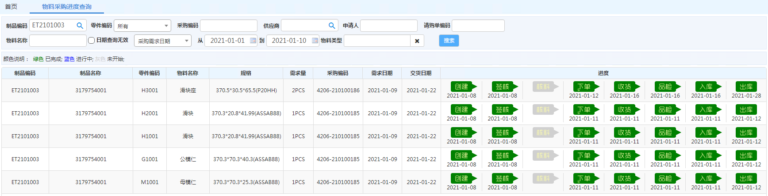

模具在製造過程中,涉及到原材料和標準件購買、因產能不足外發加工以及模具工廠內部自製件加工,所以每一個小零件的進度都影響模具最終組裝調試的進度。針對這三種不同的情况,模具系統提供物料採購進度追蹤(如圖11)、委外進度追蹤和內制工件加工進度追蹤,使每一位與模具有關的人員,都可以實時非常清晰的瞭解每個物料的真實進度。

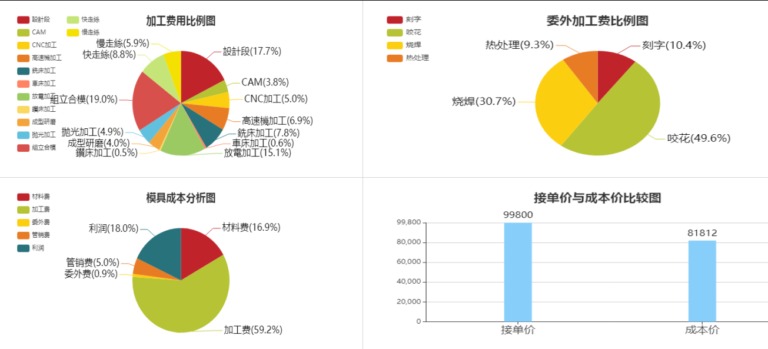

成本即時

模具成本是每位管理者最關注的事情,接單、投入和產出是決定模具利潤的關鍵因素。模具直接成本包括:材料費、委外費、直接製造費(包括:刀具、電極、耗品、廠房、水電分攤等)。我們的成本可以做到即時化管理,並且結合模具報價、預算進行實時對比與提醒(如圖12)。

管理看板

「字不如表,表不如圖,一圖解千文」,通過電子看板可以有效瞭解模具項目進度、零件加工進度以及每天每臺設備稼動情况(如圖13-16)。

結語

智慧化是企業未來發展的方向,智慧化並不能千篇一律,只有結合自身實際情况,配合優秀的軟硬體,智慧化的模具工廠才能真正落地。最後,我們不做模具,我們只是模具行業的搬運工,願意為模具行業的發展付出我們的青春與汗水。

聯絡人:溫占明 項目經理

E-mail:rain.wen@pexetech.com