射出成型工廠升級

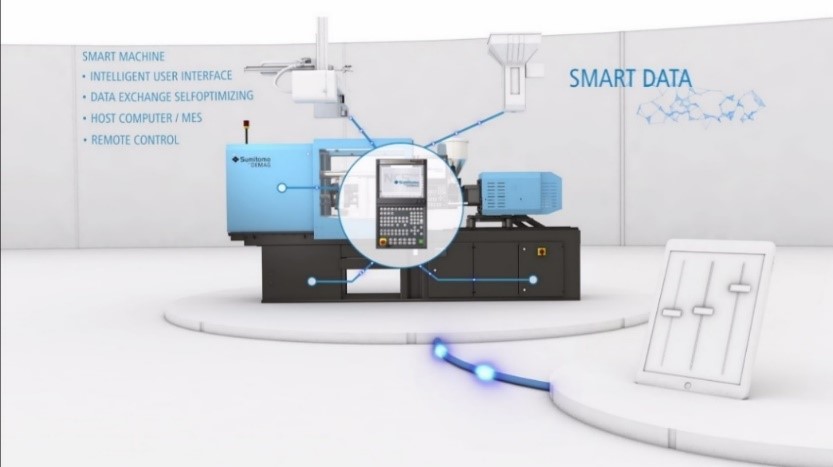

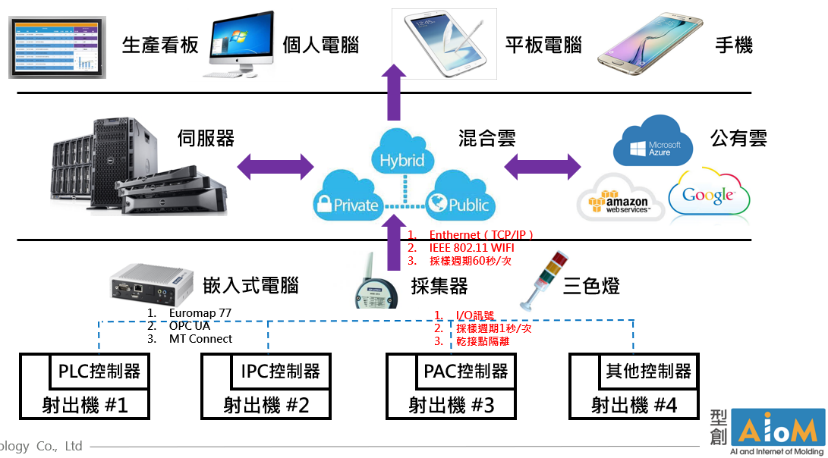

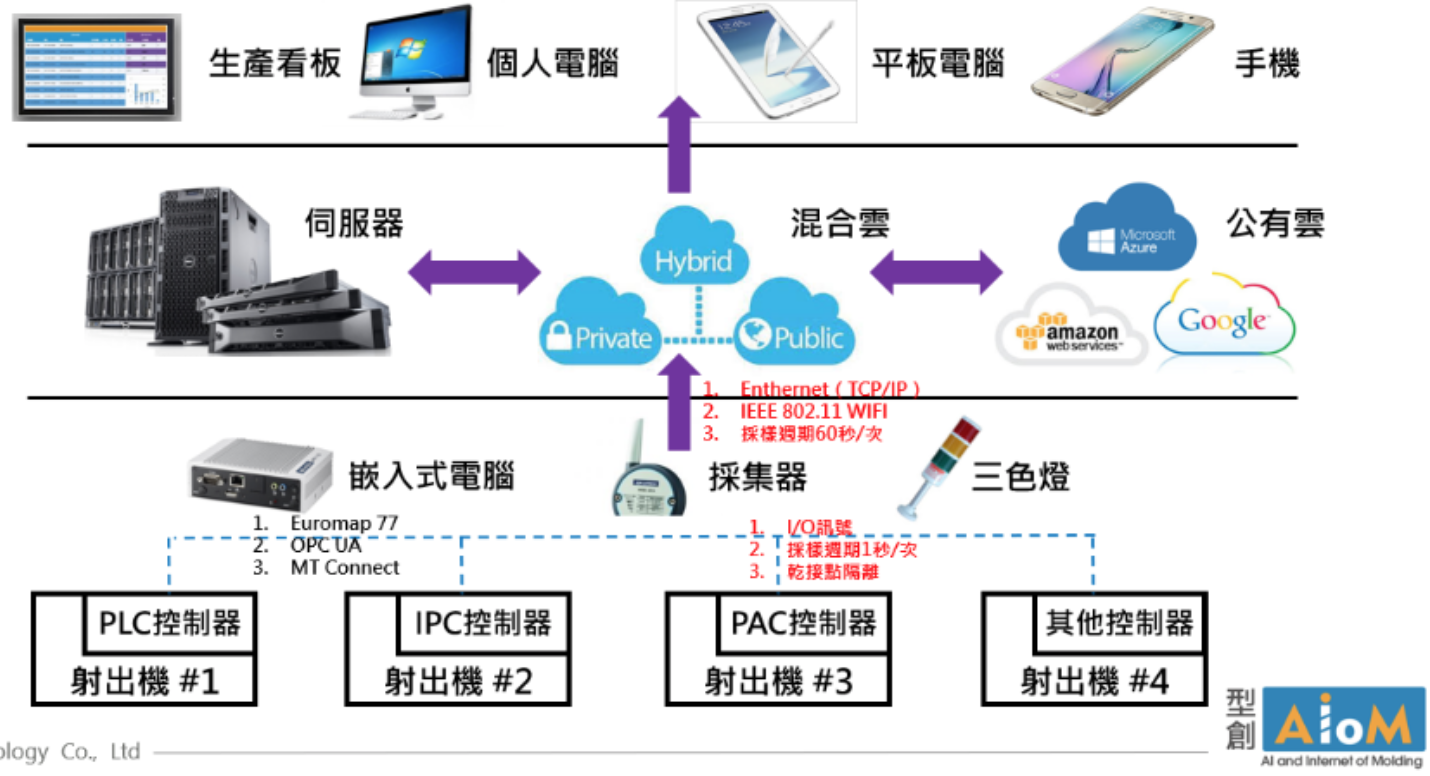

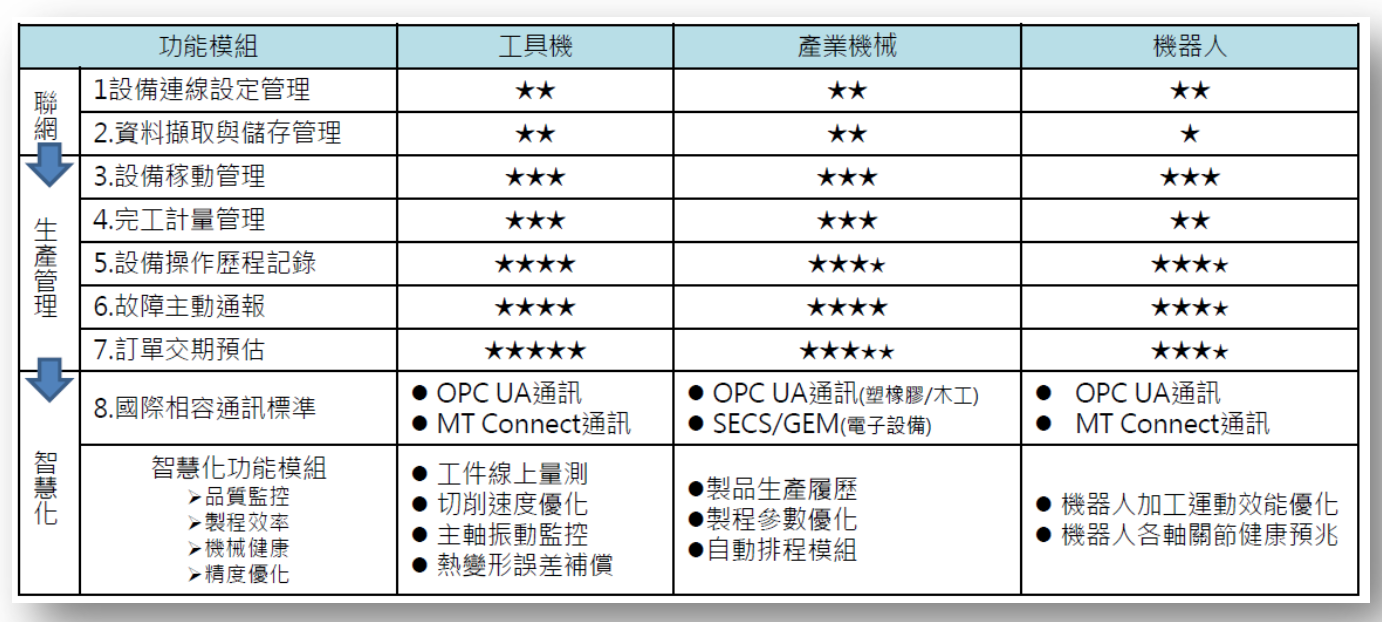

智慧機械為政府五大產業創新政策之一,主要目的是將臺灣從精密機械升級為智慧機械,以創造就業並擴大整廠整線輸出。惟檢視現有產業發展現況,以協助設備製造業者(Maker)或終端製造業者(User),基於機聯網或設備稼動率可視化之基礎,導入智慧化生產與智慧化設備等應用服務模組,加速智慧化應用服務模組於製造業擴散,達成提升效率、提升品質、降低成本等效益。

輔導標的

機械業者(受輔導業者)所製造之機械設備,或製造業者 (受輔導業者)現有產線機械設備或新購之機械設備,經由經濟部工業局「技術服務能量登錄合格機構」(型創)輔導導入SMB。

個案輔導經費

每個案受輔導業者自籌款至少占個案總經費50%以上; 政府輔導經費以個案總經費50%為限,每個案輔導單位 之政府輔導經費上限為新臺幣40萬元;實際政府輔導經費由審查委員會審定。(提案之SMB應最少具備設備連線設定管理功能、資料擷取與儲存管理功能、設備稼動管理功能、完工計量管理功能)

射出廠碰到的困難點

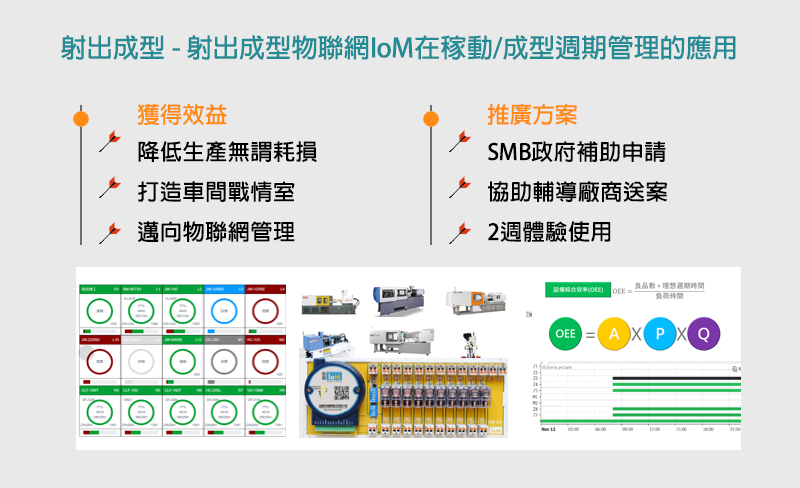

一天生管最多巡廠一次紀錄生產週期和狀態,至於其他訂單只能等候一天結束後的日報和入庫量才會得知結果了,這些日常工作光要維持和確保交期準時已經耗費所有的時間和精力,更不太可能去顧及生產效率和生產品質。

目前無法即時掌握

■現場狀態 (停機, 閒置, 生產)

■生產週期 (無法當下推估交期是否準時)

■生產穩定度 (不穩定生產導致品質會飄且不易掌控,交期容易延誤)

■ 每筆訂單的完工計量時間,換模時間,現有產量

時間不夠的情況下,無法立即確認生產週期是否如設定值,也無法確認生產是否穩定。當生產週期比原本報價慢時,這筆訂單就注定賠了,產量趕不出來,往往透過加班來趕交期(付出加班成本)。當生產不穩定時,產品品質容易出現異常,NG數量過多就會需要再上模生產(付出生產成本),上述這些狀況都會額外耗費成本,讓利潤下降。這個部分也是射出廠是否再提升到另一個層次的競爭力和關鍵點了 當每間成型廠都能如期交貨時,彼此之間的競爭力和賺錢與否,就在於生產效率和生產品質了。但是在同樣的人數之下,要如何在相同的時間下去額外完成兩項目標,就是個挑戰了! 此時必須思考不同的方法。

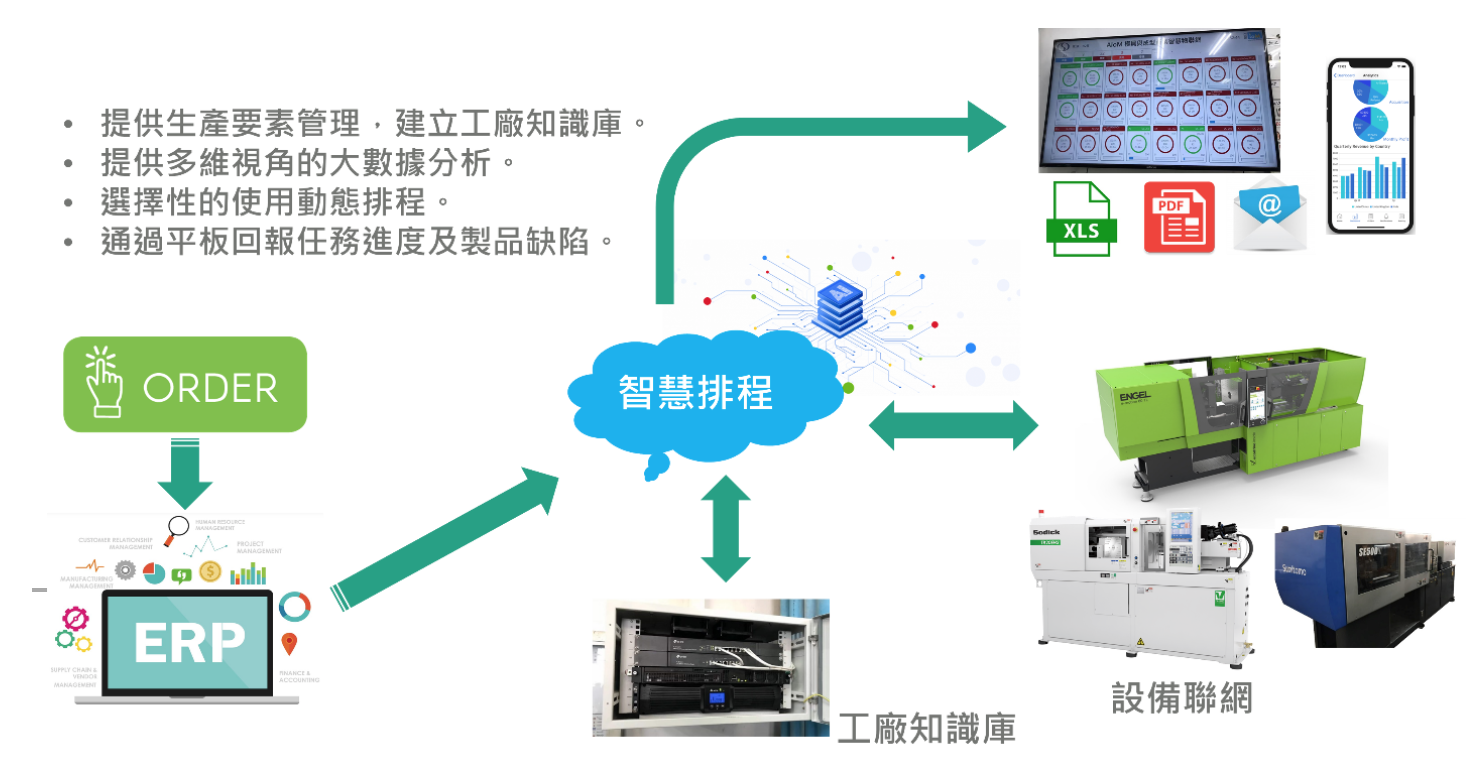

透過IoM看板系統可以即時掌握每筆訂單的成型週期,讓所有會延遲的訂單都跳了出來,此時生管和廠長就有時間可以進行異常管理,到有狀態異常的設備去處理問題,避免生產週期比當初報價慢,自然就可以有效的提升效率。另外! 看板也可以掌握生產穩定度,這個指標會關聯到產品品質,越穩定的生產越可預期品質的一致性,並且也量化了作業員的穩定性。最後透過完工時間看板讓生管和業務員確實了解訂單的交期,也可以讓廠長安排換模人員的時間規劃,進而去降低設備閒置時間。